Часть третья м - самообразование

.pdf31

в) проверка изоляции подшипников и уплотнений в сроки, установленные местными инструкциями (но не реже чем I раз в месяц);

г) уход за системами возбуждения в соответствии с заводскими инструкциями по эксплуатации системы возбуждения;

д) осмотр и техническое обслуживание щеточно-контактных аппаратов главных генераторов, вспомогательных генераторов и возбудителей в установленные сроки, в аварийных случаях - по вызову машиниста или дежурного блочного щита;

е) обслуживание и ремонт системы газового охлаждения (газопровод, арматуры газоохладителей), поддержание заданных чистоты и давления водорода в генераторе;

ж) обслуживание и ремонт элементов системы непосредственного жидкостного охлаждения обмоток внутри корпуса генератора;

з) обслужившие и ремонт электрооборудования всей водяной и газомасляной системы;

и) перевод турбогенератора с воздушного охлаждения на водородное и обратно, а также продувка турбогенераторе свежим водородом;

к) участие в приемке из ремонта масляных уплотнений; л) обслуживание водородных трубопроводов и испарителей в установках

для снижения влажности водорода и электроснабжение установок; м) контроль за заполнением дистиллированной водой (или конденсатом)

обмоток статора и роторов генераторов с непосредственным водяным охлаждением;

н) демонтаж и обратная установка при ремонтах датчиков теплового контроля внутри генератора;

о) обслуживание электролизных установок для производства водорода. Б. На персонал турбинного, котлотурбинного цеха возлагается:

На ЩУ обычно теплотехники и поэтому

а) наблюдение за нагревом всех подшипников и подпятников генератора и возбудителя;

б) контроль за работой и регулирование температуры охлаждающей среды (газа, воздуха, воды) газоохладителей (теплообменников) генератора;

в) контроль за температурой меди и стали статора генератора и обмотки ротора;

г) контроль за вибрационным состоянием подшипников турбины, генератора и возбудителя;

д) периодическое прослушивание генератора; е) надзор за работой и ремонт системы маслоснабжения уплотнений вала

(включая регуляторы давления масла) и масляных уплотнений всех типов; ж) надзор за работой и ремонт оборудования, теплообменников и

распределительной сети охлаждающей воды; з) внешний контроль за работой щеток на контактных кольцах и

коллекторе возбудителя без производства каких-либо работ на них;

32

и) наблюдение по манометру за наличием давления в трубопроводе подводящем воду для тушения пожара;

к) содержание в чистоте выступающих краев изоляционных прокладок под основанием подшипников генератора и возбудителя и наблюдение за тем, чтобы металлические предметы не замкнули их;

л) наблюдение за тем, чтобы посторонние лица не подходили к генератору.

При наличии БЩУ на котором расположены приборы, контролирующие режим работы генераторa и ключи управления генераторным выключателем, АГП и системой возбуждения, на персонал котлотурбинного цеха дополнительно возлагается:

■контроль за значением тока статора, тока ротора, напряжения статора;

■регулирование тока возбуждения и реактивной мощности генератора по указание начальника смены станции;

■контроль за допустимой величиной водорода в картерах подшипников

ив токопроводах генератора по имеющимся приборам на ЩУ;

■ведение суточной ведомости по генератору.

В. На тех электростанциях, где имеется цех централизованного ремонта или участок подрядного ремонтного предприятия, ремонт оборудования, указанного в п.п.А и Б выполняется этим цехом или участком.

Г. На персонал химического цеха возлагается:

химический анализ и контроль за параметрами газа в корпусе турбогенератора, картерах подшипников, экранированном токопроводе, в масляном баке и других местах систем маслоснабжения генераторов, а также в электролизных установках. У генераторов с водяным и масляным охлаждением обмоток - контроль за качеством дистиллята (рН, содержание кислорода, соединения меди и прочих примесей) и химанализ масла в системе охлаждения статора.

Д. На персонал цеха контрольно-измерительных приборов возлагается:

а) обслуживание и ремонт газоанализаторов, манометров, дифференциальных манометров, логометров и других приборов защит, сигнализации и контроля за газом;

б) контроль за работой водородных уплотнений, маслоснабжением уплотнений, охлаждающей водой и охлаждающим обмотки дистиллятом (маслом),

в) контроль за температурой отдельных частей генератора по заложенным термоиндикаторам, обслуживание холодильно-компрессорных установок для снижения влажности водорода.

3. О паразитных токах в валах и подшипниках

Из-за несимметрии магнитного потока генератора вдоль вала его ротора наводится электродвижущая сила, которая может вызвать протекание тока через подшипники и повлечь за собой повреждение рабочих поверхностей червячных

33

пар и подшипников турбины, подшипников и вкладышей уплотнений генераторов.

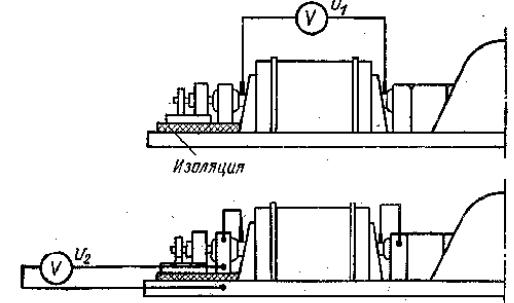

Рис.13. Схема протекания токов, вызванных несимметрией магнитной системы.

а – поперечный разрез; б – продольный разрез; 1 – путь тока с большим удельным сопротивлением; 2 – путь тока с малым индуктивным сопротивлением

Несимметрия магнитного потока, а точнее неравенство двух его половин Ф1 и Ф2, возникает из-за наличия дополнительного магнитного сопротивления в каком-либо месте магнитопровода, например, из-за увеличенного зазора между листами стали в месте их стыковки или еще чаще из-за неравномерного зазора между ротором и статором (рис. 13). Из рисунка, где местное сопротивление в спинке сердечника статора или неравенство воздушного зазора между роторами статором изображено воздушным промежутком, видно, что при повороте ротора на 90° сопротивления потокам Ф1 и Ф2 сравняются, а при дальнейшем вращении сопротивление для потока Ф1 станет меньше, чем для потока Ф2, потом вновь сравняется, затем станет меньше для потока Ф2 и т. д. Это приводит к изменению величины магнитных потоков Ф1 и Ф2 и вызывает появление в теле ротора токов, которые, если не принять мер, будут протекать не по пути 1 с большим индуктивным сопротивлением, а по пути 2 (через подшипники и станину), имеющему значительно меньшее индуктивное сопротивление. Из-за малого сопротивления, даже при незначительных значениях наведенных ЭДС, токи по валу и подшипникам могут достигнуть нескольких тысяч ампер.

Чтобы не допустить протекания токов по подшипникам, на их пути устанавливают изоляционные прокладки. Изоляционные прокладки ставят под стул подшипника со стороны возбудителя (или под подшипники возбудителя).

Сопротивление изоляции стула подшипника, измеренное перед сборкой подшипника, должно быть не менее 1 МОм. При работе генератора не реже чем 1 раз в месяц следует проверять, не нарушилась ли изоляция стула подшипника и корпуса уплотнения генератора и подшипников возбудителя по схеме рис. 14.

34

При этом измеряется напряжение U1 на концах вала и U2 между изолированным стулом и плитой. Если напряжения U1 и U2 равны, то изоляция стула подшипника исправна. Если же напряжение U2 равно нулю, то изоляция нарушилась.

Рис.14. Измерение напряжения для проверки состояния изоляции стула подшипника.

Для возможности сравнения результатов измерения рекомендуется проводить при одной и той же нагрузке генератора и том же токе ротора.

При работе паровой турбины вследствие трения лопаток последних ступеней ротора о влажный пар происходит заряд ротора электричеством. Величина напряжения, которое может сообщить подобный заряд ротору, зависит от сопротивления изоляции масляной пленки подшипников и доходит до 800 В и выше.

Напряжение, создаваемое зарядом ротора от пара, затрудняет обслуживание турбины, так как при прикосновении к валу, например при замере скорости вращения ручным тахометром или при протирке деталей вблизи вала, персонал «бьет током». Искровые разряды электричества через масляную пленку повреждают поверхности червячных пар и выводят их из строя. Поэтому для отвода заряда с ротора турбины на его валу в доступном месте, а при отсутствии такой возможности и внутри корпуса устанавливается электрощетка, скользящая по валу и отводящая заряд в землю. Обеспечение надежного контакта этой щетки с валом турбины не менее важно, чем поддержание в исправном состоянии изоляции подшипников.

4. Характерные повреждения турбогенераторов

Повреждения |

активной |

стали статора |

возникают вследствие |

некачественной его |

сборки и |

запрессовки, несовершенства крепления гаек |

|

35

стяжных клиньев, дефектов электрической изоляции листов (встречается реже) или пробоя электрической изоляции и пазовой части обмотки статора. Ослабление прессовки стали происходит из-за неудовлетворительного крепления пакетов между собой распорками. Ослабление прессовки крайних пакетов стали и нарушение их механической целости могут возникнуть и вследствие вибрации. Вибрация отдельных листов стали приводит к тому, что откалываются края листов и начинается прогрессирующее разрушение изоляции между листами. Нарушение изоляции листов приводит к замыканию отдельных листов между собой и протеканию значительных паразитных токов по образовавшимся контурам, возникает «пожар стали». Под действием высоких температур (до 3000°С) сталь выплавляется, место нагрева быстро увеличивается, начинает перегреваться электрическая изоляция расположенных вблизи стержней обмоток и происходит их повреждение. Выгорание стали при этом бывает весьма значительным, и ремонт ее возможен практически только в заводских условиях. С целью предотвращения аварий такого рода при капитальных ремонтах должны тщательно проверяться плотность прессовки стали статора и устраняться обнаруженные ненормальности.

Наряду с истиранием корпусной изоляции вибрация может вызвать и повреждения элементарных проводников.

Причинами повреждения изоляции обмоток статоров являются их дефекты, перенапряжения, связанные с однофазными замыканиями на землю в сети генераторного напряжения, увлажнение за счет отпотевания и течи газоохладителей, течей в системе водяного охлаждения обмотки (нарушения герметичности полых проводников, резиновых шлангов, головок стержней и дренажных трубок) и т. д. Неплотность выводов мощных турбогенераторов приводит к проникновению водорода в экраны токопроводов, появлению опасной концентрации водородно-воздушной смеси и при неблагоприятных условиях — взрыву этой смеси. В случае засорения вентиляционных или охлаждающих каналов выводов возникают перегревы и последующие повреждения выводов.

Повреждения лобовых частей обмоток статоров обычно связаны с к. з. во внешней сети или внутри машины. Динамические усилия, возникающие при к. з., больше всего опасны для лобовых частей обмоток. Во избежание повреждения обмоток лобовые части их должны быть надежно закреплены.

Наиболее частыми причинами повреждений роторов турбогенераторов являются нарушения изоляции обмоток. Уровень напряжений, на который рассчитана изоляция обмоток роторов, невысок, а во время работы ротор подвергается наибольшим механическим и тепловым воздействиям. Пробой изоляции обмоток чаще всего происходит в лобовых частях обмотки ротора под бандажными кольцами и в узле токоподвода от контактных колец.

Нарушение изоляций обмотки в нескольких местах может вызвать появление витковых замыканий в отдельных катушках или между ними. В зависимости от того, какая часть обмотки оказывается при этом закороченной,

36

двойные замыкания в обмотке ротора могут не отразиться на режиме работы генератора, а в других случаях вызвать значительную несимметрию магнитного поля, одностороннее тяжение ротора к статору и разрушающие вибрации агрегата.

Бандажный узел во время вращения ротора испытывает значительные знакопеременные усилия вследствие некоторого излома упругой линии вала в месте перехода бочки ротора и хвостовика. Посадочные места бандажного кольца на бочку ротора могут сильно нагреваться при несимметричных режимах работы генераторов, когда в бочке ротора наводятся вихревые токи. Поскольку это слабое место генератора, конструкция его постоянно совершенствуется, например, совершенствование этого узла исключило появление подгаров и оплавлений на посадочных местах бандажа и бочки ротора.

5. Ремонт генераторов

Объем и периодичность. Подготовка к ремонту.

При работе генераторов происходит износ щеток, контактных колец ротора, коллекторов возбудителя, вкладышей подшипников и уплотнений. Газоохладители в результате забивания их трубок песком, листьями, щепой и отложения на стенках трубок различных примесей, содержащихся в цир-

куляционной воде, теряют охлаждающую способность. От вибрации могут

ослабнуть крепления деталей ротора и статора, появиться течи в охладителях и в элементах обмоток с жидкостным охлаждением, нарушиться газоплотность генератора. Из-за длительной работы при высоких температурах или изза попадания на обмотки пыли, масла могут ухудшиться состояние и электрическая прочность изоляции. Любая из этих ненормальностей может привести к повреждению и аварийному останову генератора. Для своевременного выявления и устранения дефектов и обеспечения тем самым надежной и экономичной работы генераторы периодически подвергаются капитальным и текущим ремонтам.

В типовой объем капитального ремонта входят:

разборка и сборка генератора с выемкой или без выемки ротора, осмотр, чистка и проверка всех доступных деталей и узлов, в том числе возбудителя с полной разборкой, оборудования выводов и ячейки генератора, маслосистемы, систем газоохлаждения и водяного охлаждения генератора, проведение испытаний и измерений, устранение выявленных дефектов. Как правило, производится проточка колец ротора и коллектора возбудителя. При необходимости сверх типового объема во время капитального ремонта производятся специализированные работы: замены дефектных стержней обмотки статора, устранение витковых замыканий в обмотке ротора, замена сработавшихся колец ротора, снятие и установка роторных бандажей, реконструкция уплотнений вала ротора и др. Должны выполняться и другие мероприятия, направленные на повышение надежности и экономичности

37

генератора, на удлинение межремонтного периода, усовершенствование его элементов и узлов.

Объем текущего ремонта определяется с учетом состояния генератора. Как правило, при текущем ремонте производятся чистка щеточных аппаратов на кольцах ротора и возбудителя, замена сработавшихся щеток, осмотр и чистка доступных без вскрытия частей и деталей генератора, аппаратуры и системы возбуждения, АГП, высоковольтной аппаратуры. Если есть необходимость, то производят чистку газоохладителей, теплообменников, фильтров, камер и аппаратуры системы охлаждения, вскрытие и ремонт масляных уплотнений вала ротора, устранение утечек водорода, осмотр и чистку лобовых частей обмотки и выводов статора.

Капитальный ремонт генераторов производится не позже чем через 12 мес. работы после ввода в эксплуатацию и в дальнейшем через 2—3 года для турбогенераторов и через 4 года для гидрогенераторов.

Выемка ротора турбогенератора производится через 1 год работы и далее по мере необходимости, но не реже 1 раза в 6 лет. Выемка ротора гидрогенераторов и синхронных компенсаторов, более доступных для осмотра, чем в турбогенераторах, производится по мере необходимости.

Проведение капитального ремонта вновь вводимых генераторов не позднее чем через 12 мес. работы с выемкой ротора у турбогенератора вызывается тем, что в начальный период работы происходит интенсивная приработка частей друг к другу, подсушка изоляции и крепежных деталей, что может вызвать ослабление их креплений. Кроме того, большая часть дефектов, если они допущены при изготовлении, проявится в первые месяцы работы генератора.

Текущие ремонты генераторов производятся, как правило, по мере необходимости или в связи с остановом для ремонта турбин.

График ремонта генератора согласовывается с графиком ремонта турбины, с тем чтобы работы, требующие длительного применения крана, например для выемки ротора генератора, не совпадали по времени с аналогичными работами на турбине. К началу выемки ротора генератора турбинисты должны демонтировать стул заднего подшипника генератора и рассоединить полумуфты генератора и турбины. К началу центровки роторов электрики должны завести ротор в статор и т. д.

5.1. Ремонт статора

При вынутом роторе производится осмотр статора. При этом проверяется: плотность крепления распорок в вентиляционных каналах; не ослабли ли клинья в пазах; прочно ли закреплены нажимные пальцы, создают ли они необходимое нажатие на крайние пакеты активной стали, особенно если зубцы разрезные; нет ли следов местного нагрева стали в виде цветов побежалости или темных пятен. Проверяется плотность прессовки стали ножом, который при плотной прессовке не должен входить между листами. Ослабление прессовки

38

стали можно обнаружить также по наличию на поверхности расточки или спинки статора налета ржавчины, которая появляется от контактной коррозии вибрирующих листов.

Осматривается состояние изоляции обмотки. При этом проверяется, нет ли трещин или выпучивания изоляции стержней в вентиляционных каналах и в местах выхода стержней из паза, не имеет ли следов перегрева изоляция головок из-за дефектного контакта в соединении стержней, нет ли механических повреждений изоляции лобовых частей, не попадает ли на обмотку масло. Проверяется, не ослабло ли крепление и нет ли провисания лобовых частей. При наличии в статоре пыли, грязи или масла производятся его очистка и протирка. Если ротор не вынимался, то производится осмотр, только лобовых частей, спинки статора и воздушного зазора между ротором и статором.

При обнаружении местных ослаблений прессовки, следов нагрева, свежих вмятин или забоин активной стали следует произвести внеочередное испытание ее на нагрев.

Если клинья в пазах имеют слабину, что чаще всего обнаруживается в первые годы после монтажа и ввода генератора в работу, необходимо произвести переклиновку пазов статора. Неплотная расклиновка статора приведет к вибрации стержней в пазах, истиранию и пробою их изоляции.

Ослабление крепления лобовых частей необходимо устранить, добавляя или заменяя прокладки, подтягивая болты, заменяя шпагатные бандажи.

При наличии в генераторе стяжных болтов, проходящих в активной стали, измеряется сопротивление их изоляции мегомметром на 1 000 В. Обнаруженные нарушения изоляции должны быть устранены.

У газоохладителей очищаются водяные камеры и трубки от грязи и отложений.

У генераторов с водяным охлаждением проверяется плотность обмотки вместе с коллекторами и соединительными шлангами вначале путем опрессовки воздухом, а затем водой.

5.2. Ремонт ротора

При осмотре вынутого ротора проверяется, не ослабли ли клинья в пазах, нет ли на носиках и на остальной поверхности роторных бандажей, на крайних клиньях в пазах и поверхности зубцов подгара или цветов побежалости, указывающих на местные перегревы, нет ли налета ржавчины (красноватой пыли) у посадочных мест бандажных и центрирующих колец, указывающих на ослабление посадки и наличие контактной коррозии, не сместились ли роторные бандажи или пазовые клинья.

Поверхность бандажных и центрирующих колец и места изменения сечения вала ротора зачищаются до блеска, осматриваются с помощью лупы и подвергаются проверке цветной дефектоскопией на отсутствие трещин. Проверяется крепление вентиляторов.

39

Измеряются глубина выработки и бой контактных колец. Проверяется надежность крепления выступающих краев изоляции под кольцами и изоляции токоподводов. Изоляция очищается от пыли и покрывается лаком.

Проверяется состояние шеек и дисков уплотнения на валу. При наличии на зубцах, бандажных и центрирующих кольцах ротора трещин, подгаров, цветов побежалости, следов контактной коррозии бандажи подлежат снятию для более тщательного обследования и ремонта.

Если перед ремонтом из-за наличия выработки на кольцах наблюдались вибрация и искрение щеток, а также если измерением, которое следует произвести при вращении ротора на валоповороте непосредственно перед выводом генератора в ремонт, будет обнаружен бой колец более 0,1 мм, то кольца должны быть проточены и отшлифованы. При меньшем бое можно ограничиться только шлифовкой.

Роторы с непосредственным водородным охлаждением обмотки с самовентиляцией после очистки от пыли проверяются на продуваемость всех вентиляционных каналов. Важность этой проверки определяется тем, что ни электрическими испытаниями, ни по показаниям щитовых приборов генератора нарушение продуваемости каналов обнаружить практически невозможно. Между тем нарушение продуваемости каналов может привести к местному перегреву и повреждению меди обмотки.

6. Вибрация электрических машин и ее устранение

Вибрация электрических машин может возникнуть из-за механической неуравновешенности роторов; несимметрии электромагнитных сил; неправильной центровки валов турбин _и генераторов или нарушения ее из-за тепловых деформаций или осадки фундамента, неправильной сборки или при износе деталей соединительной муфты между генератором и турбиной; износа или неправильной шабровки подшипников; появления трещин в сварке фундаментной плиты и т. д.

Вибрация может появиться также при тепловой нестабильности ротора. Из-за температурной деформации обмоток, витковых замыканий или неравномерных потоков охлаждающего газа по вентиляционным каналам возникает неравномерный нагрев бочки ротора по окружности, что приводит к изменению упругой линии прогиба ротора и нарушению его уравновешенности. Например, для ротора длиной 8 000 мм разность температур на противоположных образующих бочки всего лишь на 2° С приводит к прогибу ротора на 0,17 мм.

У крупных двухполюсных генераторов при недостаточной жесткости конструкции корпуса статора может возникнуть вибрация статора с частотой, равной двойной частоте сети. Характерным признаком такой вибрации является появление ее при подаче возбуждения на ротор.

При больших частотах вращения роторов машин даже небольшая неуравновешенность вызывает значительную несбалансированную

40

центробежную силу, создающую вредные нагрузки на ротор и подшипники и вызывающую их вибрацию.

Центробежная сила, кгс, от неуравновешенной нагрузки определяется из следующего выражения:

|

n |

2 |

|

G 10Q r |

, |

||

|

|||

3000 |

где Q — масса неуравновешенной нагрузки, кг; r — расстояние неуравновешенной нагрузки от оси вращения, мм; п — частота вращения, об/мин.

Например, при неуравновешенности в 1 кг при радиусе 500 мм и п = 3 000 об/мин центробежная сила будет равна 5 000 кгс.

Нарушение уравновешенности ранее отбалансированного ротора генератора может произойти из-за неплотной запрессовки обмотки, при ослаблении посадки бандажных или центрирующих колец. При механической неуравновешенности ротора вибрация появляется уже на холостом ходе машины и мало зависит от изменения нагрузки.

Несимметрия электромагнитных сил, вызывающая вибрацию машины, может возникнуть в результате неравномерного воздушного зазора или появления виткового замыкания в обмотке ротора. Неравномерность воздушного зазора нарушает равенство электромагнитных сил, действующих между роторными полюсами и статором. В месте меньшего зазора электромагнитные силы больше, так как они пропорциональны квадрату индукции и обратно пропорциональны величине зазора. Неравномерность воздушного зазора в двухполюсных машинах может появиться только в результате эксцентричного расположения ротора относительно статора. Неравномерность зазора, вызванная эксцентричным положением ротора, меньше влияет на вибрацию подшипников, чем неравномерность зазора из-за неодинакового расстояния от оси ротора до поверхности полюсов.

При витковом замыкании магнитные потоки обоих полюсов двухполюсной машины остаются равными друг другу, но распределение магнитной индукции станет несимметричным относительно поперечной оси ротора.

Одним из признаков того, что вибрация возникла из-за несимметрии магнитного потока, вызванной витковым замыканием или неравномерностью зазора, является зависимость ее величины от тока возбуждения. При снятом возбуждении вибрация полностью исчезает, Однако для получения полной уверенности в наличии виткового замыкания, как правило, достаточно измерить сопротивление обмотки ротора переменному току при номинальной скорости вращения и по мере снижения ее до нуля и сопоставить полученный результат с данными приемных испытаний.

Наличие виткового замыкания в обмотке ротора можно обнаружить также по изменению характеристик х. х. и к. з., по уменьшению активного