Лабараторные работы(практикум)

.PDF

2. Изготовление и хранение образцов-балочек.

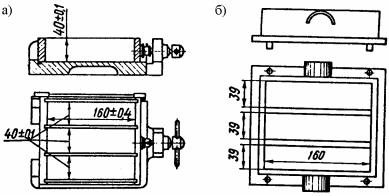

Образцы балочек готовят в трехсекционных формах (рис. 7.6).

|

|

|

|

|

|

|

|

У |

|

|

|

|

|

|

|

Б |

Т |

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.6. Форма для образцов-балочек (а) и насадка кНней (б) |

||||||

|

|

|

|

|

|

другой |

|

|

|

Перед изготовлением образцов внутреннюю поверхность стенок |

|||||||

|

|

|

|

|

ли |

|

|

|

|

форм и поддона слегка смазывают машинным маслом. Стыки на- |

|||||||

|

ружных стенок друг с другом |

поддоном формы необходимо про- |

||||||

|

мазывать тонким слоем солидола |

|

густой смазки. На со- |

|||||

|

бранную форму устанавливают насадку. |

|

|

|||||

|

Подготовленную форму зак епляют на виброплощадке с частотой |

|||||||

|

колебаний 0,35 мм, нап лняют |

аство ом приблизительно на 1 см по |

||||||

|

|

|

|

т |

|

|

|

|

|

высоте и включают вибр плрщадку, а затем в течение 2 мин вибра- |

|||||||

|

ции все три |

секции |

|

|

|

|

||

|

|

ф рмы равн мерно, небольшими порциями окон- |

||||||

|

чательно заполняют расвором. По истечении 3 мин от начала вибра- |

|||||||

|

|

з |

|

|

|

|

|

|

|

ции образцов ее заканч вают, форму снимают с виброплощадки, сре- |

|||||||

|

зают смоченным водой ножом излишек раствора, зачищают поверх- |

|||||||

|

ность обра цов вровень с краями формы и маркируют их. |

|

||||||

|

Обра цы в формах хранят 24 2 ч в ванне с гидравлическим за- |

|||||||

|

п |

|

истечении времени хранения образцы осторожно рас- |

|||||

|

тв р м. |

|

||||||

е |

|

|

|

|

|

|

|

|

|

ф рм вывают и укладывают в ванну с водой в горизонтальном по- |

|||||||

|

ложПонии таким образом, чтобы они не соприкасались друг с другом, |

|||||||

Р |

и хранят так до испытания. |

|

|

|

|

|||

Температура воды в ванне 20 2 С. Воду, в которой хранятся образцы, меняют через каждые 14 суток.

Испытание образцов производят через 28 суток нормального твердения.

171

|

3. Определение предела прочности при изгибе. |

|

|

|

|||||||||||

|

Перед испытанием образцы должны быть вынуты из воды и не |

|

|||||||||||||

позднее чем через 30 мин подвергнуты испытанию. Непосредствен- |

|

||||||||||||||

но перед испытанием образцы следует вытереть насухо. |

|

|

|

||||||||||||

|

Испытание образцов-балочек производится на приборе МИИ-100, |

|

|||||||||||||

который автоматически вычисляет величину Rизг |

для стандартных |

У |

|||||||||||||

образцов. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Установку образцов на опорные элементы прибора производят |

||||||||||||||

так, чтобы грани, которые при изготовлении были горизонтальны- |

|||||||||||||||

ми, находились в вертикальном положении, а поверхность с марки- |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

||

ровкой была обращена к испытателю. Схема расположения образца |

|||||||||||||||

на опорных элементах показана на рис. 5.2 (лаб. раб. № 5). Средняя |

|

||||||||||||||

скорость приложения усилия к образцу должна быть (50±10) |

Т/с. |

||||||||||||||

|

Предел прочности при изгибе вычисляют как среднее арифмети- |

|

|||||||||||||

ческое значение из двух наибольших результатов испытания трех |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

образцов. Результаты испытания заносятся в табл. 7.8. |

|

|

|

||||||||||||

|

4. Испытание образцов на сжатие. |

|

Бполовинок образ- |

|

|||||||||||

|

Полученные после испытания на |

изгиб |

|

||||||||||||

|

|

|

шесть |

|

|||||||||||

цов-балочек сразу подвергают испытан ю на сжатие. |

|

|

|

||||||||||||

|

|

|

|

|

|

|

р |

|

|

|

|

|

|||

|

Каждую половинку балочки помещают между двумя специаль- |

|

|||||||||||||

ными нажимными пластинками так, чтобы боковые грани, которые |

|

||||||||||||||

|

|

|

|

|

|

обы |

|

|

|

|

|

|

|

||

при изготовлении прилегали в п одольным стенкам формы, нахо- |

|

||||||||||||||

дились на плоскостях пластин к, заглаженная поверхность с марки- |

|

||||||||||||||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

ровкой была обращена к испытателю, а упоры пластинок плотно |

|

||||||||||||||

прилегали к гладкой орц в й с енке образца (рис. 7.3). Пластинки |

|

||||||||||||||

применяются для того, ч |

знать площадь поперечного сечения |

|

|||||||||||||

половинки |

образца |

|

|

|

|

|

|

|

|

|

|

|

|||

|

-балочки, подвергаемой нагружению. |

|

|

|

|||||||||||

|

Требуемая скорость увел чения нагрузки (2,0 0,5) МПа/с устанав- |

|

|||||||||||||

|

|

опытным |

путем. |

|

|

F |

|

|

|

|

|

||||

ливается |

|

|

|

|

|

|

|

|

|

|

|

||||

|

Предел пр чнстипри сжатии отдельного образца в (МПа) вы- |

|

|||||||||||||

|

по |

|

|

|

|

|

|

|

|

|

|

|

|

||

числяют |

ф рмуле |

|

|

|

|

|

|

|

|

|

|

|

|||

где |

|

|

|

|

Rcж |

|

|

, |

|

|

|

(7.7) |

|

||

Р |

|

|

|

|

|

А |

|

|

|

|

|||||

F – разрушающая нагрузка, Н; |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

А – площадь рабочей поверхности нажимной пластинки, равная 2500 мм2.

172

Предел прочности портландцемента при сжатии вычисляют как среднее арифметическое четырех наибольших результатов испытаний из шести. Результат вычисления округляют до 0,1 МПа.

Результаты испытаний

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

Результаты определения прочности при изгибе и сжатии образ- |

||||||||||||||||||||

|

цов-балочек заносят в табл. 7.8. |

|

|

|

|

|

|

|

|

Т |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 7.8 |

|||

|

|

|

Результаты испытаний для определения марки цемента |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предел прочности, МПа |

|

|

|

Б |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

Марка портландце- |

|

|||||||||||||

|

|

|

при изгибе |

|

|

|

|

|

при сжатии |

|

|

мента по ГОСТ |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

Н |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

10178-85 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

2 |

|

|

|

|

|

|

5 |

|

|

и |

|

|

|

- |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

3 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

среднее из двух |

|

|

среднее |

|

|

|

|

|

М |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

з четырех |

|

|

|

|

|

|||||||

|

|

|

наибольших ре- |

|

|

наибольш х езуль- |

|

|

|

|

|

|

||||||||||

|

|

|

зультатов |

|

|

но |

татов |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Ориентировочно марку п ртландцемента можно определить в |

||||||||||||||||||||

|

более раннем возрас е, |

|

не менее 3-х суток, по логарифмической |

|||||||||||||||||||

|

зависимости прочнос |

|

|

цементного раствора от времени его твер- |

||||||||||||||||||

|

дения: |

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

о |

и R |

28 |

R |

n |

g28 |

, МПа, |

|

|

(7.8) |

||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||

|

п |

|

|

|

|

|

|

|

|

gn |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где |

R28 |

– предел прочности цементного раствора при изгибе или |

||||||||||||||||||||

Р |

сжатии в возрасте 28 суток твердения, МПа; |

|

|

|

|

|

|

|||||||||||||||

Rn – предел прочности раствора при изгибе или сжатии в возрасте n суток твердения, МПа;

n – возраст образцов к моменту испытания, сут.

173

Заключение

Сделать выводы по результатам выполненных испытаний.

Контрольные вопросы для защиты лабораторной работы |

|

|||||||

1. |

Как определить среднюю (насыпную) плотность ПЦ? |

У |

||||||

2. |

От чего зависит насыпная плотность ПЦ? |

|||||||

3. |

Какие периоды твердения ПЦ характеризуют время начала и |

|||||||

конца схватывания? |

|

|

|

Н |

||||

4. |

|

|

|

|

|

|

||

Что называется началом и концом схватывания цементного |

||||||||

теста? |

|

|

|

|

|

|

|

|

5. |

Какие требования предъявляет ГОСТ к ПЦ по срокам схватыТ- |

|||||||

вания? |

|

|

|

|

|

|

||

6. |

Последовательность действий при определении сроков схва- |

|

||||||

тывания. |

|

|

|

|

й |

|

||

|

|

|

|

|

|

|||

7. |

Какова роль добавки СаСl2? |

и |

|

|||||

8. |

|

|

|

|

|

|

||

Что называется нормальной густотой цементногоБтеста? |

|

|||||||

9. |

С какой целью ее определяют? |

|

|

|

||||

10. |

|

|

|

р |

|

|

||

Как определить нормальную густоту цементного теста? На |

|

|||||||

каком приборе и в каких единицах ее оп еделяют? |

|

|||||||

11. |

|

|

опред |

|

|

|

||

Как определяется равноме ность изменения объема цемента? |

|

|||||||

12. |

При каких условиях цемент не может считаться выдержав- |

|

||||||

|

|

|

|

т |

|

|

|

|

шим испытание на равномерн сть изменения его объема? |

|

|||||||

13. Каковы причины неравн мерн го изменения объема цемента? |

|

|||||||

14. |

На смеси какого сос ава |

|

еляют марку цемента? |

|

||||

15. |

|

з |

|

|

|

|

|

|

Какой реж м вердения используют при определении марки |

|

|||||||

цемента? |

|

|

|

|

|

|

||

16. |

такое |

|

|

|

|

|

||

Что |

цементный раствор? |

|

|

|||||

17. |

Какие требванияпредъявляются к стандартному песку? |

|

||||||

18. |

Как |

пределяется нормальная густота цементных растворов |

|

|||||

заданн й к нсистенции? |

|

|

|

|

||||

19. |

Как изготавливают контрольные образцы-балочки? |

|

||||||

20. Основные правила хранения образцов до испытания на проч- |

|

|||||||

Р |

|

|

|

|

|

|

|

|

ностьп. |

|

|

|

|

|

|

||

21. |

Что такое марка и активность ПЦ? |

|

|

|||||

е22. Как Вы понимаете выражение: марка ПЦ 400, 500? |

|

|||||||

174 |

|

|

|

|

|

|

|

|

|

23. Каким образом можно ориентировочно рассчитать марку це- |

||||||||||

|

мента, образцы которого твердели 7 суток? |

|

|

|

|||||||

|

24. С какой целью при определении марки цемента предвари- |

||||||||||

|

тельно подбирают консистенцию цементно-песчаного раствора? |

||||||||||

|

25. От чего зависит марка цемента? |

|

|

|

|||||||

|

26. Какие экспериментальные данные необходимо иметь для |

||||||||||

|

расчета марки цемента? |

|

|

|

|

|

|

|

|||

|

27. Почему для твердения гидравлических вяжущих необходима |

||||||||||

|

высокая влажность? |

Л и т е р а т у р а |

|

|

У |

||||||

|

1. |

П о п о в К.Н., К а д д о М.Б., К у л ь к о в |

О.ВТ. Оценка |

||||||||

|

качества строительных материалов. М.: Ассоциация строительной |

||||||||||

|

|

|

|

|

|

|

|

|

Н |

|

|

|

ний. |

|

|

|

|

|

|

|

Б |

|

|

|

5. ЕN 196-1. Цементы. Методы |

спытаний цементов. Определе- |

|||||||||

|

|

|

|

|

|

|

и |

|

|

|

|

|

4. ГОСТ 30515-97. Цементы. Общ е технические условия. |

|

|||||||||

|

|

|

|

|

|

р |

|

|

|

|

|

|

ние прочности (европейский станда т). |

|

|

|

|||||||

|

6. |

|

|

о |

|

спецификация (европейский |

|||||

|

ЕN 197-1. Цементы. Состав |

||||||||||

|

стандарт). |

|

ит |

|

|

|

|

|

|

||

|

|

|

|

р н а я р а б о т а № 8 |

|

|

|||||

|

|

|

Л а б о р а |

|

|

|

|||||

|

|

|

МЕЛКИЙ ЗАПОЛНИТЕЛЬ ДЛЯ БЕТОНОВ |

|

|||||||

|

|

|

|

И СТРОИТЕЛЬНЫХ РАСТВОРОВ |

|

|

|||||

|

|

з |

|

|

|

|

|

|

|

||

|

о |

|

|

Цель работы |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

1. Ознак миться на практике со свойствами и особенностями |

||||||||||

|

мелк го заполнителя, с требованиями государственных стандартов |

||||||||||

|

к го качеству. |

|

|

|

|

|

|

|

|||

|

2. Приобрести навыки проведения стандартных лабораторных |

||||||||||

|

испытаний, выяснения их сущности и значения. |

|

|

||||||||

Р |

е3. Логически связать требования стандартов к качеству мелкого |

||||||||||

заполнителя и эффективность его применения в бетонах; закрепить |

|||||||||||

175

теоретические представления о структурообразующей роли мелкого заполнителя в бетоне.

8.1. Вопросы для подготовки к выполнению лабораторной работы

|

1. |

Роль заполнителей в бетонах и растворах. |

|

У |

||||

|

2. |

|

По какому граничному размеру зерен производится разделе- |

|||||

ние заполнителей на мелкий и крупный? |

|

|

||||||

|

3. |

|

Где и как добывают мелкий заполнитель для обычных тяже- |

|||||

лых бетонов? |

|

|

|

Н |

||||

|

4. |

|

Что дает применение в бетонах фракционированного песка с |

|

||||

раздельным дозированием двух фракций? |

|

Т |

||||||

|

5. |

|

Как разделяют (классифицируют) природные пески в зависи- |

|

||||

мости от места залегания? |

|

|

й |

|

||||

|

6. |

|

|

|

|

|

||

|

|

Какие размеры отверстий имеют стандартные сита для опре- |

|

|||||

деления зернового состава песка? |

изуется |

|

|

|||||

|

|

|

|

|

|

|

||

|

7. Почему и когда целесообразно применять дробленыйБпесок? |

|

||||||

|

8. |

|

Какие примеси в песке отрицательно вл |

яют на качество бе- |

|

|||

тона? |

|

р |

|

|

|

|||

|

|

|

|

|

|

|||

|

9. |

Какая примесь гравия допускается в песке? |

|

|||||

|

|

|

о |

|

зерновой состав песка? |

|

||

|

10. Какими показателями ха акте |

|

|

|||||

|

11. Какой песок лучше для бет на – однофракционный или мно- |

|

||||||

|

|

|

т |

|

|

|

|

|

гофракционный и почему? |

|

|

|

|

|

|||

|

|

|

8.2. Задан я к лабораторной работе |

|

||||

|

Задание 1. Определен е содержания в песке пылевидных и гли- |

|

||||||

|

|

|

о |

|

|

|

|

|

нистых частиц. |

|

|

|

|

|

|||

|

Задание 2. Определение содержания органических примесей. |

|

||||||

|

Задание 3.зОпределение влажности песка. |

|

|

|||||

|

Задание 4. Определение зернового состава песка. |

|

||||||

|

Задание 5. Определение насыпной плотности песка. |

|

||||||

Р |

Задание 6. Определение средней плотности зерен песка. |

|

||||||

Заданиеп7. Петрографическое определение минералогического |

|

|||||||

состава песка. |

|

|

|

|

|

|||

еЗадание 8. Общее заключение о качестве песка. |

|

|||||||

176 |

|

|

|

|

|

|

|

|

8.3.Общие сведения о мелких заполнителях для бетонов

ирастворов

8.3.1.Значение мелкого заполнителя для бетонов и растворов

|

Бетон представляет собой искусственный каменный материал, |

||||||||

|

получаемый в результате затвердевания рационально подобранной |

||||||||

|

бетонной смеси, состоящей из вяжущего вещества (цемента), воды |

||||||||

|

и заполнителей. |

|

|

|

|

|

|||

|

Заполнители занимают в бетоне до 80 % объема и, следова- |

||||||||

|

|

|

|

|

|

|

|

Н |

|

|

тельно, позволяют резко сократить расход цемента – наиболееУдо- |

||||||||

|

рогого компонента бетона. Суть не только в экономии цемента. Без |

||||||||

|

заполнителей вообще нельзя получить бетон из-за того,Тчто пре- |

||||||||

|

вращение цементного теста в цементный камень, его последующее |

||||||||

|

твердение и высыхание сопровождаются большими усадочными |

||||||||

|

|

|

|

|

|

|

|

й |

|

|

деформациями. Если получать бетон без заполнителей, при тверде- |

||||||||

|

нии он неминуемо потрескается. |

|

|||||||

|

|

|

|

|

|

|

мации |

||

|

В правильно подобранной бетонной смесиБцементное тесто схва- |

||||||||

|

тывается и твердеет не в макрообъеме, а в тонких пленках, обвола- |

||||||||

|

|

|

|

|

|

р |

|

||

|

кивающих поверхность зерен заполн теля, и в микрообъемах меж- |

||||||||

|

ду этими зернами. Поэтому нет услов й для сложения усадочных |

||||||||

|

|

|

|

го |

|

, и возникающие в микро- |

|||

|

микродеформаций в мак одефо |

||||||||

|

объемах усадочные напряжения восп инимаются зернами заполни- |

||||||||

|

|

|

|

т |

|

|

|

||

|

теля. В результате наблюдается усадка бетона приблизительно в 10 |

||||||||

|

раз меньше |

|

цемен н |

камня. |

|||||

|

|

|

усадки |

грает значительную роль в структурообра- |

|||||

|

Заполн тель |

акже |

|||||||

|

|

з |

форм |

ровании его свойств. |

|||||

|

зовании бетона |

||||||||

|

По |

ра мерам |

ерен |

заполнители |

для бетона подразделяют на |

||||

|

олее |

|

|

|

|

|

|||

|

мелкий и крупный. Мелкий заполнитель – это песок с размером |

||||||||

|

зерен до 5 мм, крупный – щебень или гравий с размером зерен бо- |

||||||||

|

лее 5 мм (5…10 мм, 10…20 мм и т. д.). |

||||||||

|

Р ль мелк го заполнителя в структурообразовании обычного бе- |

||||||||

е |

|

значительна, чем крупного. Без крупных заполнителей |

|||||||

|

тона б |

|

|||||||

Р |

можно |

олучать бетоны, называемые мелкозернистыми, без мелко- |

|||||||

пго обычный плотный бетон получить нельзя. |

|||||||||

|

|||||||||

|

|

|

|

|

|

|

|

177 |

|

|

|

8.3.2. Виды мелкого заполнителя |

|

|

|

||||

В качестве мелкого заполнителя в тяжелых бетонах применяют |

|

||||||||

пески природные и дробленые. |

|

|

|

|

|

|

|||

Пески природные – это неорганический сыпучий материал (оса- |

|

||||||||

дочная порода) с крупностью зерен до 5 мм, образовавшийся в ре- |

У |

||||||||

зультате естественного разрушения скальных горных пород и полу- |

|||||||||

чаемый при разработке песчаных и песчано-гравийных месторожде- |

|||||||||

ний без использования специального обогатительного оборудования. |

|||||||||

По условиям образования пески различают: 1) речные; 2) мор- |

|||||||||

ские; 3) овражные (горные). |

|

|

|

Н |

|||||

В окрестностях Минска пески залегают обычно в составе песча- |

|

||||||||

но-гравийных смесей (ПГС). После сортировки последних получаТ- |

|||||||||

ют фракционированный гравий и песок. |

|

|

|

|

|||||

Образование песков, как и других обломочных осадочных пород, |

|

||||||||

|

|

|

|

|

|

й |

|

|

|

происходило в природе при постепенном разрушении каменных |

|

||||||||

пород, преимущественно гранитных. Содержащиеся в гранитах по- |

|

||||||||

|

|

|

|

|

и |

|

|

|

|

левые шпаты, разлагаясь под воздействием воды иБуглекислого газа, |

|

||||||||

дали начало образованию глинистых пород. При этом остатки гра- |

|

||||||||

|

|

|

|

р |

|

|

вместе с |

|

|

нитных пород, в том числе более стойк е зерна кварца, |

|

||||||||

обломками полевых шпатов и д уг х м нералов образовали залежи |

|

||||||||

|

|

|

ойких |

|

|

|

|

|

|

песка. Пески за длительные геологические периоды переносились |

|

||||||||

ледниками и водными п т ками, что соп овождалось истиранием, |

|

||||||||

|

|

|

т |

|

|

|

|

|

|

измельчением зерен, промывк й и с ртировкой их по крупности. |

|

||||||||

Добываемые в карьерах прир дные пески состоят, как правило, |

|

||||||||

класса нек т р йпримесиболее крупных зерен – не более 5…20 % |

|

||||||||

из прочных зерен на более с |

|

минералов и горных пород, хо- |

|

||||||

|

з |

|

|

|

|

|

|

|

|

тя в них бывают нежела ельные примеси (глинистые). |

|

|

|

||||||

Песок содерж т ерна разной крупности – от мелких пылинок до |

|

||||||||

В зависимости от зернового состава, согласно ГОСТ 8736, пески |

|

||||||||

зерен размером 5 мм. Допускается наличие в природном песке I и II |

|

||||||||

при |

эт м содержание зерен крупнее 10 мм не должно пре- |

|

|||||||

по массе, |

|

|

|||||||

вышать 0,5 … 5 % (в зависимости от класса и группы песка). |

|

||||||||

е |

|

|

|

|

|

|

|

|

|

подразд ляются на группы (табл. 8.1) и подлежат определению в |

|

||||||||

Р |

|

|

|

|

|

|

|

|

|

задании 4 настоящей лабораторной работы. |

|

|

|

||||||

178 |

|

|

|

|

|

|

|

|

|

Т а б л и ц а 8.1

Группы песка по зерновому составу

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полный остаток на |

|

|

|

|

|

Группа песка |

|

|

Модуль крупности |

сите с размером |

|

||||||||

|

|

|

|

|

|

|

|

Мк |

|

|

отверстий 0,63 мм, |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

% по массе |

|

|

|

|

Очень крупный |

|

|

|

|

|

|

св. 3,5 |

|

|

Т |

|

|||

|

|

|

|

|

|

|

|

|

|

св. 75 |

|

|||||

|

|

Повышенной крупности |

|

св. 3,0 до 3,5 |

|

св. 65 до 75 |

|

|||||||||

|

|

Крупный |

|

|

|

|

св. 2,5 до 3,0 |

|

Н |

|

||||||

|

|

|

|

|

|

|

св. 45 до 65У |

|||||||||

|

|

Средний |

|

|

|

|

св. 2,0 до 2,5 |

|

св. 30 до 45 |

|

||||||

|

|

Мелкий |

|

|

|

|

св. 1,5 до 2,0 |

|

Б |

|

|

|||||

|

|

|

|

|

|

|

св. 10 до 30 |

|||||||||

|

|

Очень мелкий |

|

|

|

|

св. 1,0 до 1,5 |

|

|

до 10 |

|

|||||

|

|

Тонкий |

|

|

|

|

св. 0,7 до 1,0 |

|

не нормируется |

|

||||||

|

|

Очень тонкий |

|

|

|

|

|

|

|

й |

|

-"- |

|

|||

|

|

|

|

|

|

|

|

до 0,7 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

полнителя |

|

|

|

|

|||

|

|

|

По крупности зерен (модулю крупности) песок подразделяют на |

|||||||||||||

|

два класса: I и II. Помимо обычного пр родного песка, стандартами |

|||||||||||||||

|

предусмотрена поставка |

потреб |

|

фракционированного песка в |

||||||||||||

|

|

|

|

|

телям |

|||||||||||

|

виде двух его фракций. |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

чному |

|

|

|

, которые проходят через |

||||||||

|

|

|

Фракцией считаются зе на за |

|

|

|||||||||||

|

более крупные и |

остаются |

на |

|

лее мелком из двух сит, находящих- |

|||||||||||

|

ся рядом в стандар н м наб |

|

, |

. . выделяемые этими двумя сита- |

||||||||||||

|

|

|

заполни |

еля. Фракционирование производится разде- |

||||||||||||

|

ми из пробы |

|

||||||||||||||

|

лением песка по гран |

|

|

|

зерну, соответствующему размерам |

|||||||||||

|

отверстий какого-л бо |

|

з двух контрольных сит: 1,25 или 0,63 мм. |

|||||||||||||

|

Крупная (1,25…2,5 мм) и мелкая (0,63…1,25 мм) фракции песка |

|||||||||||||||

|

должны поставляться, храниться и дозироваться при приготовлении |

|||||||||||||||

|

бет нн й смеси раздельно. Этим обеспечивается более рациональ- |

|||||||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ный с ставзбетонной смеси и более высокая однородность бетона. |

|||||||||||||||

е |

Если качество песка по зерновому составу или наличию приме- |

|||||||||||||||

|

с йоне с ответствует требованиям к заполнителям для бетона, песок |

|||||||||||||||

Р |

|

одлежит обогащению. Обогащение состоит в промывке песка, |

||||||||||||||

корректировке его зернового состава. Затраты на обогащение песка, как правило, гораздо меньше возможных убытков от перерасхода цемента и снижения качества бетона при использовании некачественного песка.

179

|

|

Дробленый песок получают дроблением каменных горных пород |

|

||||||||||||

и гравия в тех районах, где отсутствуют природные пески удовле- |

|

||||||||||||||

творительного качества. Целесообразно также получать и использо- |

|

||||||||||||||

вать дробленые пески из отсевов, остающихся при производстве |

|

||||||||||||||

каменного щебня. Преимуществом дробленого песка перед природ- |

|

||||||||||||||

ным является лучшее сцепление с ним цементного камня в бетоне. |

У |

||||||||||||||

|

|

|

8.3.3. Требования к мелкому заполнителю для бетона |

|

|||||||||||

|

|

ГОСТ 26633-91 «Бетоны тяжелые мелкозернистые. Технические |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

||

требования к заполнителям» предъявляет к мелкому заполнителю |

|||||||||||||||

ряд требований по зерновому составу, ограничению вредных при- |

|

||||||||||||||

месей и др. |

|

|

|

|

|

|

|

|

Б |

Т |

|||||

|

|

Зерновой состав песка для бетонов большинства видов строи- |

|

||||||||||||

тельных конструкций регламентирован требованиями, приведен- |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

||

ными в табл. 8.2. К пескам для бетонов отдельных видов конструк- |

|

||||||||||||||

ций предъявляются повышенные требования. |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

и |

Т а б л и ц а 8.2 |

|

|||

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

Требования к зерновому составу песка для бетона |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры отверстий |

о |

|

Полные остатки |

|

|

|||||||

|

|

|

|

|

|

т |

на к нтрольных ситах, % по массе |

|

|||||||

|

|

контрольных сит, мм |

|

|

|

||||||||||

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

0…20 |

|

|

|

|

|

|

1,25 |

и |

|

|

|

|

|

|

5…45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

0,63 |

|

|

|

|

|

|

|

20…70 |

|

|

|

|

|

|

|

0,315 |

|

|

|

|

|

|

35…90 |

|

|

||

|

|

|

|

0,16 |

|

|

|

|

|

|

90…100 |

|

|

||

|

|

прох д через сито 0,16 мм |

|

|

|

|

|

0…10 |

|

|

|||||

|

|

п |

|

|

|

|

|

|

1,5…3,25 |

|

|

||||

|

|

|

м дульзкрупности |

|

|

|

|

|

|

||||||

ске |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Оч ньомелкие пески с модулем крупности от 1,0 до 1,5 допуска- |

|

||||||||||||

ются |

|

рименению в бетонах класса по прочности до В 30. |

|

|

|||||||||||

Р |

Сод ржание пылевидных |

и глинистых частиц в природном |

|

||||||||||||

|

|

|

|||||||||||||

п |

|

, согласно ГОСТ 8736, допускается не более 3 % по массе для |

|

||||||||||||

песков I класса и не более 10 % для песков II класса (тонких и |

|

||||||||||||||

очень тонких). |

|

|

|

|

|

|

|

|

|

|

|

||||

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||