Калин Физическое материаловедение Том 5 2008

.pdf

взаимодействия с кислородом и водородом, дозируемо подаваемых в плазменную струю, происходит также путем прямого испарения (особенно легколетучих примесей) в результате сильного перегрева жидкого металла. Металл рафинируется не только в ванне, но и во время падения капель в плазменной струе.

Рис. 17.13. Субструктура монокристалла вольфрама, полученного методом плазменно-дуговой плавки

Применение плазменной технологии значительно облегчает также задачу получения монокристаллов заданного профиля. С помощью сканирующей системы подачи исходного материала удается выращивать монокристаллы вольфрама и молибдена в виде пластин, труб и изделий более сложной формы.

Контрольные вопросы

1.Зачем чистые вещества нужны в науке и технике?

2.Приведите единицы измерения чистоты сверхчистых материалов.

3.Существует ли физическая граница понятия «высокая степень чистоты»? Почему?

4.Что вкладывается в понятия «химическая» и «физическая» чистота?

Ккакому понятию относится чистота веществ по изотопному составу?

5.Какое вещество следует считать «чистым» с позиций материаловедения?

151

6.Перечислите основные методы анализа высокочистых веществ.

7.Когда следует использовать отношение электросопротивлений при разных температурах как меру чистоты?

8.Перечислите примесночувствительные свойства сверхчистых металлов.

9.Какие методы глубокой очистки веществ относят к химическим методам?

10.На какие группы делится совокупность методов химической очист-

ки?

11.Перечислите методы финишного рафинирования собственно химических элементов.

12.В чем заключается сущность экстракционного процесса?

13.В чем заключается сущность дистилляционных методов?

14.Дайте принципиальную схему и опишите принцип работы ректификационных методов рафинирования.

15.Перечислите и дайте краткое описание методов получения сверхчистых металлов из их соединений.

16.В чем основные преимущества метода водородного восстановления химических соединений?

17.Опишите основные стадии получения сверхчистого ниобия из пентоксида Nb2O5.

18.Какие металлы чаще всего используются в промышленности в качестве восстановителей при металлотермии?

17.Перечислите основные методы глубокой очистки металлов в элементарном состоянии.

20.Опишите сущность метода химических транспортных реакций и укажите механизмы рафинирования металлов в этом методе.

21.Перечислите основные методы глубокой очистки металлов переплавкой в вакууме.

22.Какие разновидности динамической вакуумной плавки Вы знаете?

23.Перечислите основные достоинства метода зонной плавки.

24.Каков основной принцип выращивания монокристаллов большого размера?

25.Дайте принципиальную схему и укажите основные достоинства и недостатки метода Бриджмена.

26.Дайте принципиальную схему и укажите основные достоинства и недостатки метода Чохральского.

27.Перечислите особые проблемы, возникающие при выращивании кристаллов тугоплавких материалов и укажите пути их устранения.

28.В чем заключается основное достоинство бесконтейнерных методов выращивания монокристаллов?

152

29.Дайте принципиальную схему и укажите основные достоинства и недостатки метода Вернейля.

30.Каким методом получено самое чистое вещество в мире?

Список использованной литературы

1.Девятых Г.Г., Еллиев Ю.Е. Глубокая очистка веществ: Учебное пособие для вузов. –2-е изд., испр. и доп. – М.: Высшая школа, 1990. – 192 с.

2.Девятых Г.Г., Бурханов Г.С. Высокочистые тугоплавкие и редкие металлы. – М.: Наука, 1993. – 224 с.

3.Конструкционные материалы ядерных реакторов: Учебник для вузов. /Н.М. Бескоровайный, Б.А. Калин, П.А. Платонов, И.И. Чернов. – М.: Энергоатомиздат, 1995. – 704с.

4.Нисельсон Л.А., Ярошевский А.Г. Межфазовые коэффициенты распределения. Равновесия кристалл – жидкость и кристалл – пар. – М.: Нау-

ка, 1992. – 390 c.

5.Теория процессов получения чистых металлов, сплавов и интерметаллидов: Учебное пособие для вузов. /В.С. Емельянов, А.И. Евстюхин, В.А. Шулов.– М.: Энергоатомиздат, 1983. – 144 с.

6.Фистуль В.И. Физика и химия твердого тела: Учебник для вузов. В 2 т. – М.: Металлургия, 1995. Т.1. – 480 с., Т.2. – 320 с.

153

ГЛАВА 18. МЕТОДЫ ПОЛУЧЕНИЯ И ОБРАБОТКИ МАТЕРИАЛОВ

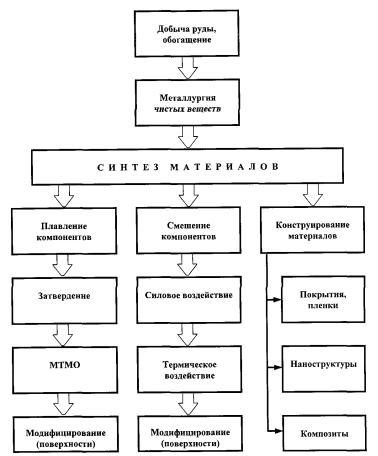

Существует, по меньшей мере, три технологические схемы получения новых материалов. Как видно на рис. 18.1, первая схема (а) основана на классическом подходе, включающем плавление и затвердевание расплава с последующими термомеханическими обработками (МТМО) литого материала и, при необходимости, дополнительной финишной технологией модифицирования поверхностных слоев материала (изделия) путем химико-термической обработки (при традиционном подходе) или радиационным воздействием. Вторая технологическая схема (б) основана на смешении веществ (порошков, нанокристаллов и др.) с последующим силовым и термическим воздействием для их компактизации и стабилизации структуры. В этом случае тоже часто применяют финишное модифицирование поверхностных слоев. Третья технологическая схема (в) показывает примеры реализации принципа одновременного создания (конструирования) материала и изделия. Это можно осуществить путем по-атомной сборки материала методами нанотехнологии, нанесения покрытий, включая многослойные, и при изготовлении композитов.

Настоящая глава учебника посвящена рассмотрению методов получения в основном металлических сплавов по первым двум технологическим схемам их получения. Эти схемы (см. рис.18.1) являются достаточно сложными и содержащими такие обязательные технологические операции как добыча и переработка руды и выплавка слитков. В этой связи значительный интерес представляет рассмотрение основ металлургии металлов и, прежде всего, самых применяемых сплавов – сталей.

18.1. Основы металлургии стали

Массовое производство стали в современной металлургии базируется на использовании в качестве исходных материалов передельного чугуна и стального скрапа (лома). Около 80 % всего чугу-

154

на используют для передела в сталь. При выплавке легированных сталей в их состав вводят легирующие элементы, обеспечивающие формирование заданного структурно-фазового состояния и соответствующего уровня служебных характеристик. Для обеспечения высокого качества стали необходимо возможно более полное удаление из металла вредных примесей – серы и фосфора, кислорода, азота, неметаллических включений, что частично осуществляется уже при выплавке чугуна.

|

|

|

а |

б |

в |

Рис. 18.1. Схема возможных путей создания материалов

155

18.1.1. Производство чугуна

Чугун1 – железоуглеродистый сплав, содержащий более 2 % углерода. Кроме углерода, в нем обычно присутствуют кремний (до 4 %), марганец (до 2 %), а также фосфор и сера. Чугун (передельный) является основным исходным материалом для получения стали (передел чугуна). Вместе с тем чугун – наиболее распространенный литейный сплав. В легированных чугунах дополнительно содержатся хром, никель и другие элементы.

Руды, флюсы, топливо. В железных рудных минералах обычно содержатся оксиды железа, а пустая порода состоит из кварца и песчаников с примесью глины. В рудах всегда присутствуют вредные примеси – сера и фосфор, иногда мышьяк, цинк и др.

Доменные флюсы – это вещества, необходимые для удаления из доменной печи тугоплавкой пустой породы руды и золы топлива. При их сплавлении с флюсом образуется относительно легкоплавкий сплав – доменный шлак, который в расплавленном состоянии удаляют через шлаковую летку. Кроме того, флюс должен обеспечить получение шлака с необходимым химическим составом и физическими свойствами, что в значительной мере определяет нормальный ход плавки, состав и качество чугуна. В отечественных железных рудах пустая порода обычно кислая, с избытком SiO2. Поэтому в качестве флюса используют сильноосновные материалы, главным образом известняк (CaCO3 MgCO3).

Топливо в доменной печи служит не только источником тепла и необходимой высокой температуры, но и реагентом, обеспечивающим восстановление железа из его оксидов. В результате науглероживания восстановленного железа при доменной плавке образуется чугун. Главный вид доменного топлива – кокс. Широко применяют также природный газ.

Кокс – кусковое, прочное и высокопористое топливо – получают путем спекания коксующихся углей, удаляя из них летучие вещества. Теплота сгорания кокса 27–29 МДж/кг. При его сгорании в доменной печи развивается температура 1800–2000 °С.

1 Физическое материаловедение. – М.: МИФИ, 2007. Т. 2. П. 5.3.

156

Коксование проводят в специальных печах (камерах, объединенных в батареи), прокаливая измельченный уголь (~ 23 мм) без доступа воздуха при 950–1100 °С в течение 15–18 ч. Ценное качество кокса как доменного топлива – его достаточно высокая прочность и термостойкость. Он сохраняется в кусках без образования мелочи (раздавливания) и спекания до сгорания в нижней части. Высокая пористость кусков кокса (45–50 %) обеспечивает очень хорошую его реакционную способность при горении. Прочные куски пористого кокса разрыхляют проплавляемую шихту, улучшают ее газопроницаемость. Это позволяет строить крупные доменные печи (с полезной высотой до 30–35 м, объемом 3000–5000 м3). Кокс содержит 9–13% тугоплавкой золы (SiO2, A12O3 и др.); с увеличением зольности растет расход кокса и понижается производительность доменных печей. Постоянная примесь каменного угля – сера – при коксовании удаляется лишь на 18–20%. Высококачественный кокс содержит 0,4–0,6% S. Применение высокосернистого кокса усложняет выплавку чугуна, приводит к снижению производительности печей, увеличению расхода кокса. Кокс – дорогое и дефицитное топливо. Стоимость кокса составляет 45–55 % себестоимости чугуна.

Технология доменной плавки с использованием природного газа впервые в мировой практике разработана и широко внедрена в отечественной металлургии. При удельном расходе газа 100–120 м3 на тонну чугуна значительно уменьшается расход кокса, повышается производительность доменных печей. Наиболее эффективно применение газа в сочетании с высокотемпературным дутьем, обогащенным кислородом.

Доменные печи. Чугун выплавляют в доменных печах, которые являются шахтными печами. Стенки печи выкладывают из огнеупорных материалов, преимущественно из шамотного кирпича, нейтрального по химическим свойствам (50–60 % SiO2, 30–45 % А12О3). Толщина шамотной кладки в шахте до 700 мм. Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Нижнюю часть печи – горн – выкладывают из особоогнеупорных материалов – графитизированных блоков и др. с толщиной стенок до 1500 мм. Для повышения стойкости огнеупорной кладки в ней устанавливают металлические водяные холодильники (примерно на 3/4 высоты печи).

157

Современные крупные доменные печи имеют полезный объем примерно 2000–3000 м3. Доменная печь работает непрерывно (до ремонта) 5–10 лет. Печь объемом 3000 м3 расходует в сутки примерно 8500 т шихтовых материалов и выплавляет около 5000 т чугуна в сутки. В печь загружают шихтовые материалы по мере необходимости, непрерывно подают воздушное дутье и удаляют доменные газы; периодически выпускают чугун и шлак. Шихтовые материалы загружают сверху при помощи засыпного (загрузочного) аппарата; шихту задают отдельными порциями (колошами) по мере опускания уровня проплавляемых материалов.

Расплавленный чугун выпускают по мере его накопления в горне через чугунную летку. Расплавленный шлак выпускают через две (иногда одну) шлаковые летки; они расположены выше оси чугунных леток на 1,5–2 м. Доменный (колошниковый) газ непрерывно удаляется через специальные газоотводы.

Значительным усовершенствованием явилось обогащение воздуха кислородом и повышение температуры дутья. Повышение содержания кислорода в дутье на 1% увеличивает производительность печи на 21–25 %.

Доменный процесс. Доменная печь работает по принципу противотока. Шихтовые материалы постепенно опускаются вниз. Навстречу – снизу вверх – движется поток горячих газов, образующихся при сгорании топлива.

Горение топлива. В районе воздушных фурм (верхняя часть горна) происходит полное сгорание кокса: С + О2 = СО2 + Q и при-

родного газа: СН4 + 2О2 = СО2 + 2Н2О(пар) + Q. При этом выделяется большое количество тепла и в фокусе горения развивается темпе-

ратура 1800–2000 °С. Эти продукты сгорания не являются конечными. Они взаимодействуют с раскаленным коксом по реакциям:

СО2 + С(кокс) = 2СО – Q; Н2О(пар) + С(кокс) = Н2 + СО – Q. Образуется смесь восстановительных газов, в которой СО является главным

восстановителем железа из его оксидов.

Восстановление железа в доменной печи происходит последовательно – от высших оксидов к низшим: Fe2O3 → Fe3O4 → FeO + + Fe(мет). Восстановителями являются оксид углерода СО, твердый углерод и водород. Восстановление твердым углеродом принято называть прямым, газами – косвенным восстановлением.

158

Косвенное восстановление происходит в основном за счет углерода по реакциям: 3Fe2O3 + СО = 2Fe3O4 + СО2 + Q; Fe3O4 + СО = = 3FеО + СО2 – Q; FeO + СО = Fe + СО2 + Q. Эти реакции протекают в шахте доменной печи.

Значение косвенного восстановления очень велико. За счет СО и Н2 восстанавливаются все высшие оксиды железа до низшего и 40– 60 % металлического железа. Остальная часть железа восстанавливается твердым углеродом.

Прямое восстановление твердым углеродом происходит при температурах выше 950–1000 °С в зоне распара печи по итоговой

реакции: FeO + Ств = Fe + СО – Q.

Оптимальное соотношение между прямым и косвенным восстановлением (определяющее минимальный расход кокса) зависит от конкретных условий доменного процесса: температуры воздушного дутья, количества природного газа и других факторов.

В доменной печи железо восстанавливается почти полностью. Потери со шлаком составляют 0,2–1 %.

Науглероживание железа. Образование металлического железа начинается при 400–500 °С (в верхней части шахты печи) и заканчивается при 1300–1400 °С (в распаре). При этих температурах восстановленное железо с Тпл = 1539 °С находится в твердом состоянии в виде губчатой массы. Однако уже в шахте печи наряду с восстановлением железа происходит и его науглероживание по реакции: 3Fe + 2CO = Fe3C + CO2 + Q и образуется сплав железа с углеродом.

Эта реакция итоговая; процесс протекает в две стадии: 2СО →

→ С(сажа) + СО2; 3Fe + С(сажа) → Fe3C и получает развитие при 400– 700 °С; содержание углерода в сплаве достигает 0,8–1 %. При тем-

пературе выше 900 °С науглероживание может происходить и по другому механизму: С(сажа) растворяется в высокотемпературной модификации γ-Fe, образуя твердый раствор углерода в железе – аустенит.

С повышением содержания углерода температура плавления сплава значительно понижается. При 1,8–2 % С она составляет 1200–1150 °С, и примерно в зоне распара начинается плавление сплава. Стекая каплями в горн, расплав омывает куски раскаленного кокса и дополнительно интенсивно науглероживается.

159

Образование чугуна. При стекании жидкого сплава в горн и в самом горне в нем растворяются восстановленные Mn, Si и другие примеси и образуется сложный по составу железоуглеродистый сплав – чугун (3,7–4 % С). Его конечный состав устанавливается в горне и в значительной мере зависит от состава, свойств и количества шлака. В составе чугуна всегда есть постоянные примеси: полезные – Мn и Si и вредные – Р и S. В чугуне могут быть и другие полезные примеси – никель, хром, ванадий и др. Они попадают в доменную печь в виде соответствующих примесей используемой железной руды.

Марганец поступает в доменную печь как постоянная примесь железной руды и агломерата. Для выплавки чугуна с повышенным содержанием марганца в печь загружается марганцевая руда. Высшие оксиды марганца восстанавливаются в шахте СО аналогично

оксидам железа: МnО2 → Мn2О3 → Мn4О3 → МnО. Закись марганца МnО восстанавливается только прямым путем – твердым угле-

родом при температуре не ниже 1100 °С, по реакции МnО + С = = Мn + СО – Q.

Кремний находится в пустой породе руды, агломерате и золе топлива в виде SiO2 или силикатов – 2SiO2 FeO и др. Восстановление кремния происходит из SiO2 по реакции SiO2 + 2С = Si + 2СО – Q, которая протекает с большой затратой тепла при температуре не ниже 1450 °С. Степень восстановления кремния составляет 3–30 %. Для выплавки чугунов с повышенным содержанием Si требуется значительно увеличивать расход кокса и применять высокотемпературное дутье.

Фосфор – вредная примесь железных руд находится в них главным образом в виде Р2О8 3СаО. Фосфор восстанавливается СО, водородом, а также твердым углеродом. Весь фосфор, внесенный шихтой, восстанавливается и переходит в чугун практически полностью.

Сера – особенно вредная примесь в чугуне и стали. Для литейного производства и для выплавки стали нужен чугун с низким ее содержанием. Основное количество серы вносит кокс, содержащий от 0,5–0,7 до 1,3–2 % S в виде органических соединений, в агломерате до 0,02–0,04 % S. При доменной плавке 10–20 % серы удаля-

160