melnikov

.pdf

Центр дистанционного обучения и повышения квалификации

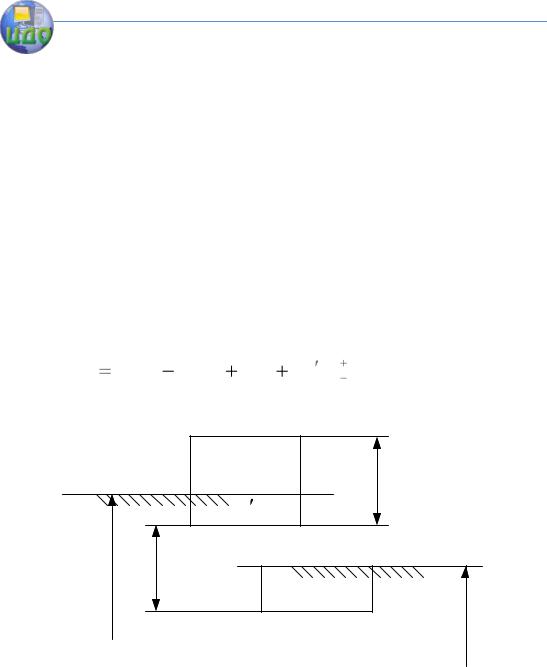

Технология машиностроения: основы снижения затрат на производство машины

технологических систем и возникающих по этой причине упругих перемещениях (см. [19]) позволяют утверждать, что это далеко не всегда так. При обработке на настроенных станках заготовки с максимальным размером, а, следовательно, и с максимальным припуском величина упругих перемещений в технологической системе будет максимальная. Это означает, что из заготовки с максимальным размером никогда не получится деталь с минимальным размером. Закон копирования погрешностей утверждает, что в этом случае и обработанная деталь будет иметь максимальный размер. А раз это так, то нет смысла на расчетной схеме откладывать минимальный припуск от верхней границы поля допуска размера детали, логично отложить его от нижней границы поля допуска размера детали (для охватываемого размера как на рис. 2.1), как это показано на рис. 2.9. Размер заготовки согласно этой схеме равен:

А |

( А |

ТА |

z |

|

TA ) |

ESзаг |

(2.24) |

|

min |

EIзаг |

|||||||

заг |

дет |

дет |

|

заг |

|

|

|

+ ESзаг |

|

|

|

заг |

|

|

|

TA |

|

|

|

ТАзаг |

|

заг |

min |

- EIзаг |

|

|

|

||

А |

z |

ТАдет |

|

|

|

дет |

|

|

|

|

|

|

|

-EIдет |

|

|

|

|

А |

Рис. 2.9. Расчетная схема для определения размера заготовки с учетом закона копирования погрешностей (охватываемый размер дета-

ли)

41

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

Закон копирования погрешностей проявляет себя на черновых и получистовых переходах. На чистовых и отделочных переходах, где припуски малы, а, следовательно, малы и силы резания, а жесткость технологических систем велика, риск иметь недостаточный припуск при использовании расчетной схемы на рис. 2.7 оказывается большим.

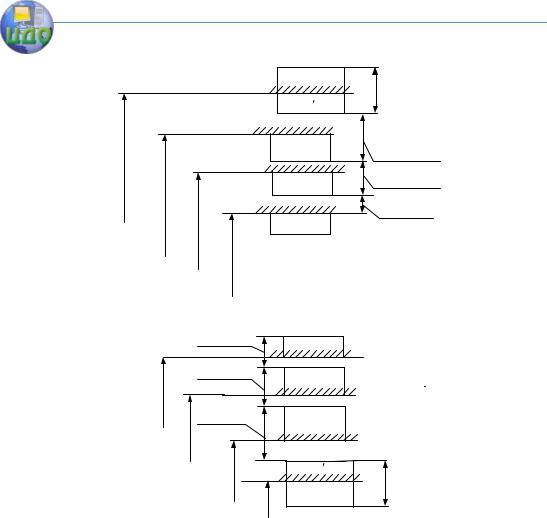

Поэтому для расчета размера заготовки при плане обработки поверхности из нескольких технологических переходов применяют комбинированные расчетные схемы вместо схем на рис. 2.7. и 28. На рис. 2.9 приведены примеры таких схем для обработки наружной и внутренней поверхностей последовательно на трех технологических переходах.

42

Центр дистанционного обучения и повышения квалификации |

||||||||

Технология машиностроения: основы снижения затрат на произ- |

||||||||

|

|

|

водство машины |

|

|

|

||

|

|

|

|

+ ESзаг |

|

заг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТА заг |

TA |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

- EIзаг |

|

|

|

|

заг |

|

|

|

|

TA2 |

|

z min чер. |

|

|

|

|

|

|

|

|

||

|

|

|

- EI2 |

|

|

|

||

А |

|

|

|

|

z min чис. |

|||

. |

|

|

|

|

|

|||

|

чер |

|

|

|

TA 1 |

|

||

|

|

|

|

|

|

|

||

|

|

|

- EI1 |

|

|

|

||

|

Т |

|

|

|

|

zmin шл |

||

|

= |

чис |

шлиф |

|

TA дет |

|

|

|

|

2 |

- EI |

|

|

||||

|

А |

=Т |

дет |

|

|

|

||

|

|

|

|

|

|

|||

|

|

1 |

=Т |

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

дет |

|

а) |

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zmin шл |

TA |

+ES |

|

||

|

шлиф |

|

|

|

дет |

|

|

|

|

|

zmin.чист. |

TA1 |

+ES1 |

||||

|

|

|

|

|

|

|||

|

=Т |

|

|

|

|

|

||

|

чист |

z min.чер. |

|

|

+ES2 |

|||

|

дет |

TA2 |

||||||

|

|

|

|

|

||||

|

А |

=Т |

.чер |

|

|

|

+ ES заг |

|

|

|

1 |

|

ТА заг |

|

|

||

|

|

А |

=Т |

|

заг |

|||

|

|

|

|

|

||||

|

|

|

2 |

заг |

|

|

TA |

|

|

|

|

А |

А |

|

|

заг |

|

|

|

|

|

|

б) |

|

- EI |

|

|

|

|

|

|

|

|

|

|

Рис. 2.9. Комбинированные схемы для расчета размера заготовки |

||||||||

при обработке на трех технологических переходах |

|

|

||||||

|

|

|

|

а) вала, б) отверстия |

|

|

||

|

|

|

|

43 |

|

|

|

|

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

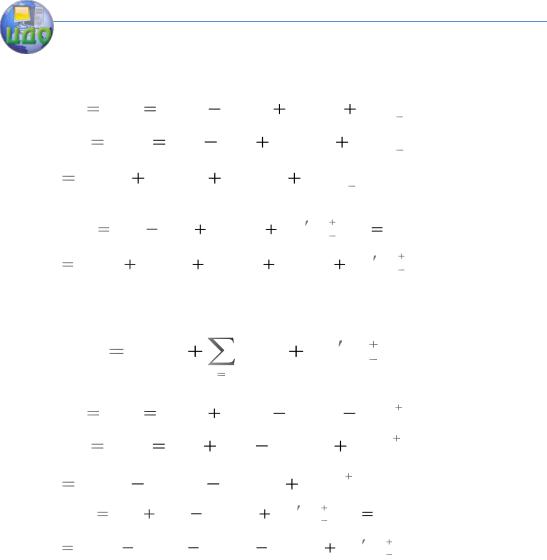

При такой схеме: для обработки вала

А1 |

Тчис. |

|

( Адет |

TAдет |

|

zmin шл. |

TA1 ) |

EI |

(2.25) |

|||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

А2 |

Тчер. |

( А1 |

ТА1 |

zmin чис. |

TA2 ) |

|

EI2 |

|

||||

( Адет |

|

zmin шл. |

zmin чис. |

TA2 ) |

|

|

|

(2.26) |

||||

|

EI2 |

|

|

|

||||||||

Азаг |

( А2 |

ТА2 |

zmin чер. |

TAзаг ) |

ESзаг |

|

|

|

||||

EI заг |

|

|

|

|||||||||

( Адет |

zmin шл. |

zmin чис. |

zmin чер. |

|

TAзаг ) |

|

ESзаг |

|||||

|

|

EI заг |

||||||||||

Или |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

k |

|

|

|

|

|

|

|

Азаг |

|

( Адет |

zmin i |

|

|

ESзаг |

|

|||||

|

TAзаг ) EIзаг |

(2.27) |

||||||||||

|

|

|

|

|

i 1 |

|

|

|

|

|

|

|

для обработки отверстия |

|

|

|

|

|

|

|

|||||

А |

Т |

чис. |

|

( А |

TA |

|

z |

|

TA ) |

ES1 |

(2.28) |

|

1 |

|

|

дет |

дет |

|

min шл. |

1 |

|

|

|

||

А2 |

Тчер. |

( А1 |

ТА1 |

zmin чис. |

|

TA2 ) |

ES2 |

|

||||

|

|

|

|

|||||||||

( Адет |

|

zmin шл. |

zmin чис. |

TA2 ) |

ES2 |

|

|

(2.29) |

||||

|

|

|

|

|||||||||

|

|

|

|

|

||||||||

Азаг |

( А2 |

ТА2 |

zmin чер. |

TAзаг ) |

ESзаг |

|

|

|

||||

EI заг |

|

|

|

|||||||||

( Адет |

zmin шл. |

zmin чис. |

zmin чер. |

|

ESзаг |

|

||||||

TAзаг ) EI |

заг |

(2.30) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Сравнение формул (2.27) и (2.20) показывает эффективность комбинированной схемы расчета размера заготовки.

Контрольные вопросы.

Каковы принципиальные возможности, которыми располагает технолог для уменьшения затрат на материалы?

Что называют припуском на обработку? Какой

44

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

припуск называют номинальным и какой – минимальным? Как рассчитать размер заготовки, используя таблич-

ные нормативные значения номинальных припусков? Когда применяют такой расчет в производстве?

В чем заключается расчетно-аналитический метод определения размера заготовки?

Какова структура минимального припуска?

Как определяется размер заготовки с использованием минимального припуска, рассчитанного для конкретных условий обработки?

Как знание механизма формирования размера динамической настройки позволяет уменьшить расходы на материал?

45

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

ГЛАВА 3. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

3.1. Структура технической нормы времени

Заключительным этапом проектирования технологического процесса является техническое нормирование.

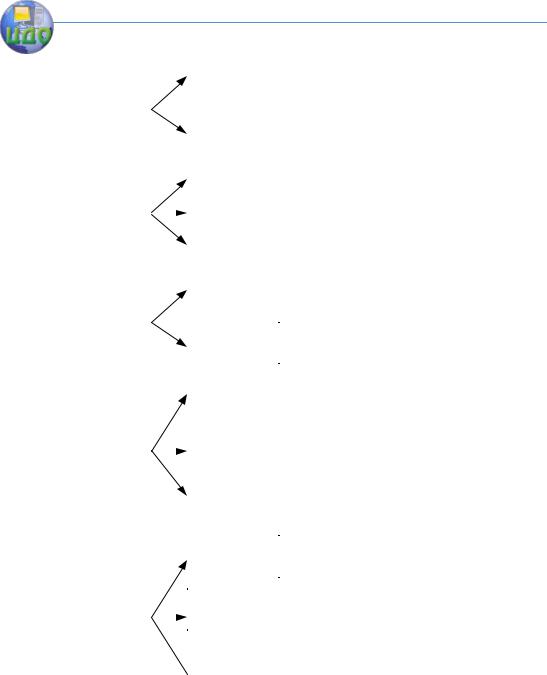

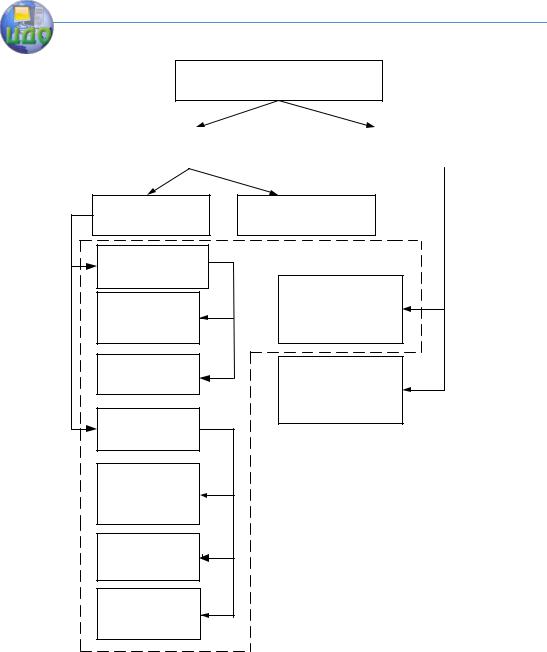

Технической нормой времени называют календарный отрезок времени, который должен (может) затратить рабочий определенной квалификации на выполнение технологической операции при нормальной интенсивности труда. Норма времени на определенную операцию или весь технологический процесс является мерой труда, необходимого при изготовлении изделия. Нормы времени классифицируются согласно схеме, представленной на рис. 3.1.

Сумма технических норм времени всех операций технологического процесса определяет трудоемкость обработки детали (сборки СЕ). Суммой норм времени всех технологических процессов оценивается трудоемкость изготовления машины (изделия). Таким образом, техническими

нормами времени измеряется плановая трудоемкость изделия, т.е. планируемые затрат живого труда на единичное изделие. Процесс назначения нормы времени называют

техническим нормированием.

Так как операция есть законченная часть технологического процесса, выполняемая на одном рабочем месте, то для обоснованного назначения нормы времени на ее выполнение нужно проанализировать структуру всех затрат времени рабочего. Структурирование затрат рабочего времени решает главную задачу технического нормирования – по-

зволяет устанавливать необходимые затраты труда на выполнение заданной работы.

Кроме этого изучение структуры затрат времени и анализ ее составляющих позволяет дополнительно:

определить возможные пути и меры повышения производительности технологических процессов и операций за счет сокращения необходимых затрат времени;

определить возможные пути и меры повышения производительности технологических процессов и операций за счет сокращения необходимых затрат времени;

изучать состояние организации труда и исполь-

46

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

зование рабочего времени, наиболее полно выявлять потери рабочего времени с установлением их причин;

устанавливать степень необходимости и целесообразности отдельных затрат времени при выполнении заданной работы,

устанавливать степень необходимости и целесообразности отдельных затрат времени при выполнении заданной работы,

выявлять нерациональные затраты рабочего времени и их причины;

выявлять нерациональные затраты рабочего времени и их причины;

изучать и анализировать время использования оборудования во взаимосвязи с рабочим временем исполнителя;

изучать и анализировать время использования оборудования во взаимосвязи с рабочим временем исполнителя;

Необходимые затраты времени на реализацию технологического процесса в большей степени определяются принятыми при его проектировании техническими решениями. Технологические возможности их сокращения описаны в главе 4.

Решение других задач является предметом деятельности менеджмента предприятия. Способы и инструменты решения этих задач описаны в специальной литературе по менеджменту.

Классификация затрат времени на рабочем месте представлена на рис. 3.2.

В общем случае все затраты времени на рабочем месте можно разделить на время работы и время перерывов по разным причинам. Время работы в свою очередь делится на время выполнения производительной (полезной) работы, затрачиваемое на изготовление детали (сборку СЕ), и время непроизводительной работы, которой в идеальном случае не должно быть (например, изготовление негодной детали, которая будет забракована при контроле, или поиск рабочим заготовок, которые не поставлены на рабочее место в срок и т.п.).

47

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

|

|

|

|

|

Действуют на протяжении |

|

|

|

|

Постоянные |

длительного времени (период |

|

|

|

|

|

изготовления изделия) |

|

по периоду |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

действия |

|

|

|

Действуют на протяжении относительно |

|

|

|

|

Временные |

короткого времени (период освоения, |

|

|

|

|

||

|

|

|

|

|

ремонта оборудования и др.) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормы на операции |

|

|

|

|

|

|

|

|

|

|

|

|

|

по объекту |

|

|

|

|

|

|

|

|

Нормы на детали |

|

|

действия |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормы на сборочные единицы изделия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технически |

Исходя из производственных |

|

|

|

|

обоснованные |

возможностей оборудования и рабочего |

|

|

|

|

(расчетные) |

места |

|

по методу |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

разработки |

|

|

Опытно- |

Исходя из статистических данных о |

|

|

|

|

статисти- |

|

|

|

|

|

||

|

|

|

|

выработке запрошлый период |

|

|

|

|

|

ческие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дифференци- |

Устанавливаются на основе нормативов |

|

|

|

|

рованные |

на отдельные элементы операции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Устанавливаются в целом на деталь, |

|

по степени |

|

Укрупненные |

изделие, технологический процесс,вид |

|

|

укрупнения |

|

|

работ |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Нормы затрат труда на конечный |

|

|

|

|

Комплексные |

укрупненный измеритель работы |

|

|

|

|

бригады, участка, цеха и т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Единые |

Устанавливаются на выполнение |

|

|

|

|

технически однородных работ для всех |

|

|

|

|

|

Единые |

|

|

|

|

|

|

или отдельных групп цехов, предприятий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рассчитываются для типового |

|

по способу |

|

|

Типовые |

технологического процесса (для |

|

|

|

|||

|

|

|

|

Типовые |

изготовления типовых или стандартных |

|

построения |

|

|

|

|

|

|

|

изделий) по типовому представителю |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индивидуаль- |

Разрабатываются на отдельные операции, |

|

|

|

|

ные |

детали, изделия или работы |

|

|

|

|

|

|

Рис. 3.1. Классификация норм времени

48

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

Время полезной работы по способу отнесения его на единичное изделие можно разделить на две группы – цикловые и внецикловые затраты времени. Цикловые затраты идут на действия, необходимые для выполнения обработки каждой следующей заготовки (сборки СЕ), т.е. повторяются и образуют цикл обработки детали (сборки СЕ). Эти действия включаются в состав технологических или вспомогательных переходов. Цикловые затраты называют в техническом нормировании оперативным временем.

Напомним, что технологическим переходом называется законченная часть операции, включающая действия по изменению формы, размеров, свойств материала детали (положения детали в СЕ при сборке). Затраты времени на

выполнение технологических переходов оценивается основным (технологическим) временем, которое обознача-

ется tо.

Вспомогательным переходом называется законченная часть технологической операции, содержащая действия, не приводящие к изменению формы, размеров, свойств материала детали (положения детали в СЕ при сборке), но необходимые для подготовки к выполнению технологического перехода. Время, затрачиваемое на вы-

полнение вспомогательных переходов, называется вспомогательным и обозначается tв.

Таким образом, цикловые затраты или оперативное время определяются суммой основного и вспомогательного времен:

tц |

tоп |

tо |

tв |

(3.1) |

|

|

|

|

49

Центр дистанционного обучения и повышения квалификации

Технология машиностроения: основы снижения затрат на производство машины

Затраты времени на рабочем месте

Время работы |

|

Время |

|

перерывов |

|

|

|

|

|

|

|

Время

производительной (полезной) работы

Цикловые затраты времени

основное (технологическое) время

to

вспомогательное

время tв

Внецикловые затраты времени

время

технического

обслуживания tтех.об.

время

организационного

обслуживания tорг.об.

подготовительнозаключительное время

tПЗ

Время

непроизводительной (бесполезной)работы

время

регламентируемых

перерывов

tпер.

время

нерегламентируемых

перерывов

Рис. 3.2. Классификация затрат времени на рабочем месте

50