Юревич - Основы Робототехники - 3

.pdf

3

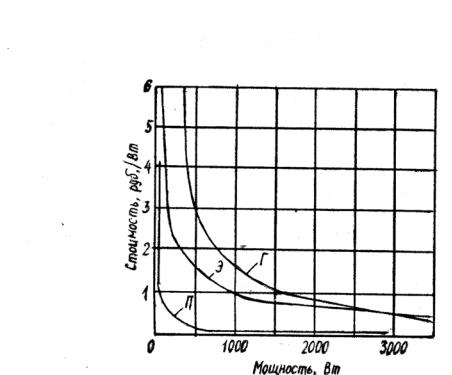

Рис.4.3. Стоимость электрических Э, гидравлических Г и пневматических П приводов в зависимости от их мощности.

сунке, а на выходе двигателя перед механизмом, чтобы увеличить снимаемый с датчика сигнал по скорости. Устройство управления может быть непрерывного действия, релейным, импульсивным или цифровым.

Применение пневматических приводов в робототехнике объясняется их простотой, дешевизной и надежностью. правда, эти приводы плохо управляемы и поэтому используются в основном как нерегулируемые с цикловым управлением. Пневматические приводы применяют только в роботах небольшой грузоподъемности — до 10, реже 20 кг.

Гидравлические приводы наиболее сложны и дороги по сравнению с пневматическими и электрическими. Однако при мощности 500–1000 Вт и выше они обладают наилучшими массогабаритными характеристиками и поэтому являются основным типом привода для тяжелых и сверхтяжелых роботов. Гидравлические приводы хорошо управляются, поэтому они нашли также применение в роботах средней грузоподъемности, когда требуются высококачественные динамические характеристики.

Электрический привод, несмотря на его хорошую управляемость, простоту подвода энергии, больший КИД и удобство эксплуатации имеет худшие массогабаритные характеристики, чем пневматический и гидравлический приводы. Прогрессивное увеличение в последние годы доли электромеханических роботов в общем парке роботов в мире вызвано быстрым прогрессом в создании новых типов электрических двигателей, специально предназначенных для роботов и позволяющих создавать более компактные комплектные приводы всех требуемых типов. Основная область применения электрических приводов в робототехнике на сегодняшний день — это роботы средней грузоподъемности (десятки килограмм), легкие роботы с высококачественным управлением и мобильные роботы.

4

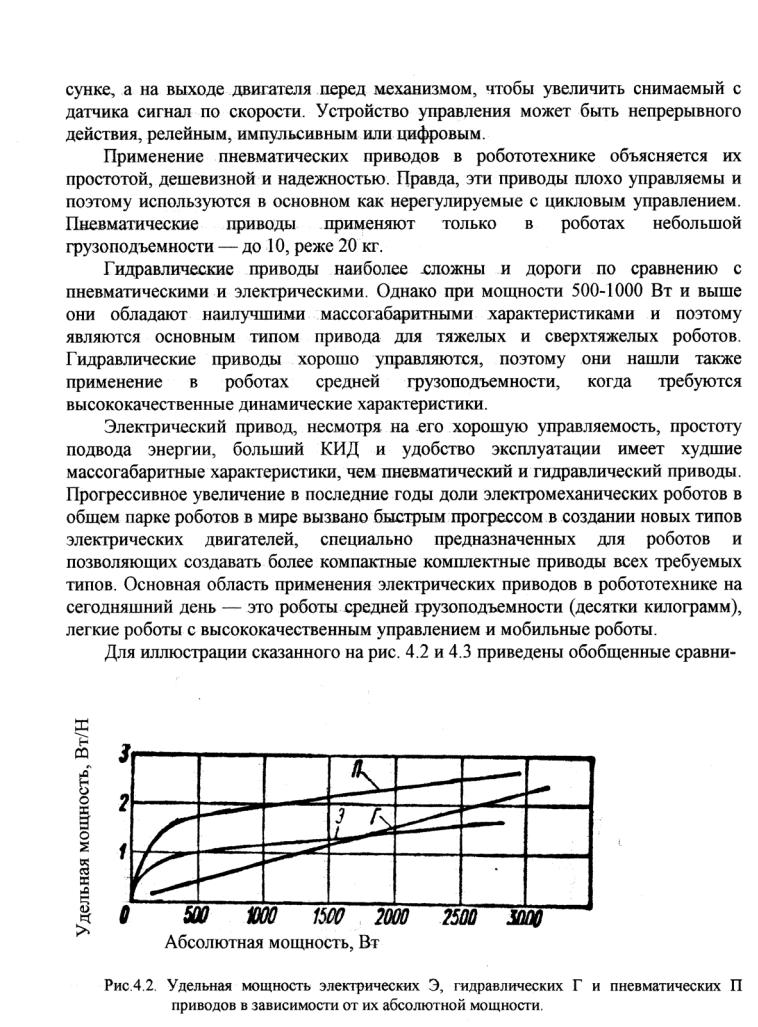

Для иллюстрации сказанного на рис. 4.2 и 4.3 приведены обобщенные сравнительные характеристики различных типов приводов по удельной мощности и стоимости. При расчете удельной мощности пневмоприводов учитывалась масса аппаратуры подготовки воздуха (см. параграф 4.2), а гидроприводов — масса гидростанции (см. параграф 4.3), которые входят в конструкцию роботов.

4.2 Пневматические приводы.

В пневмопривод одной степени подвижности входят двигатель, распределительное устройство и регулятор скорости. Двигатель может быть поступательного движения — пневмоцилиндр и поворотный. Пневмоцилиндр состоит из гильзы, выполненной из прецизионной трубы обычно с фторопластовой накладкой внутри, поршня с уплотнением, которое имеет малое трение по фторопласту, и штока. К пневмоцилиндру часто пристроен тормоз, включающийся в конце хода поршня. Поршень со штоком, который присоединен к нагрузке двигателя, движется под действием сжатого воздуха, подаваемого в полость цилиндра с одной стороны поршня. Полость, расположенная с другой стороны поршня, соединяется с атмосферой для выпуска воздуха, сжимаемого движущимся поршнем. Направление движения поршня со штоком зависит от того, с какой стороны от поршня подается сжатый воздух.

Поворотные пневматические двигатели, применяемые в роботах, имеют ограниченный угол поворота (неполноповоротные двигатели). Их подвижная часть представляет собой лопасть, укрепленную на выходном валу и расположенную в кольцеобразном корпусе. Внутри корпуса имеется перегородка, с двух сторон которой получаются полости для воздуха, разделенные подвижной лопастью. Существуют также поворотные пневматические двигатели, состоящие из пневмоцилиндров и механической передачи типа рейка-шестерня, которая преобразует поступательное движение рейки в поворот шестерни.

Распределительное устройство пневмопривода служит для управления подачей воздуха в двигатель. Выполняют его из золотников или клапанов обычно с электромагнитным приводом, управляющие сигналы на которые поступают от устройства управления робота.

Регулятор скорости привода поддерживает заданную скорость его движения путем стабилизации расхода воздуха, подаваемого в двигатель (например, с помощью дросселя с обратным клапаном).

Пневматические двигатели работают на сжатом воздухе давлением 0,3- 0,6 МПа. Сжатый воздух поступает на приводы от общего блока питания, который состоит из аппаратуры подготовки воздуха и редуктора. Подготовка воздуха заключается в его очистке от влаги и механических примесей и внесении распыленного масла для смазки трущихся поверхностей в двигателе. Редуктор обеспечивает поддержание определенного давления воздуха на входе привода.

Сжатый воздух на вход блока питания поступает обычно из общей пневмосети, в которую он подается от компрессора (компрессорной станции). В мобильных роботах воздух поступает от баллонов, где он находится под

5

повышенным давлением.

Как было указано, в настоящее время подавляющее большинство пневмоприводов роботов имеют простейшее цикловое управление (по упорам). При таком управлении привод перемещается из начального положения сразу в конечное, которое определяется механическим упором, установленным на подвижной части привода (на штоке пневмоцилиндра или выходном валу поворотного двигателя). Упор находит на демпфер, с помощью которого осуществляются гашение энергии движения и безударное торможение привода. Одновременно с этим прекращается подача воздуха в двигатель. Демпферы применяют в основном гидравлические, а для маломощных приводов — более простые пружинные. Прибегают также к способу торможения противодавлением, при котором демпфер не требуется, а торможение происходит за счет переключения подачи воздуха в момент торможения из одной полости двигателя в другую, выхлопную полость, т. е. встречно движению поршня (или лопасти в поворотном двигателе).

Программирование перемещения осуществляется перестановкой упора. Благодаря тому, что конечное положение двигателя определяется механическим упором, приводы с цикловым управлением имеют значительно более высокую точность, чем при обычном позиционном управлении с обратной связью по положению (погрешность менее 0,1 мм), повышенное быстродействие (скорость перемещения несколько метров в секунду).

Разработаны конструкции пневмоприводов с несколькими выдвижными упорами, которые последовательно по программе выставляются на пути упора, укрепленного на подвижной части двигателя. В результате осуществляются торможение и позиционирование привода в промежуточных точках, определяемых положением этих выдвижных упоров. Такой способ позиционирования может быть реализован, например, с помощью размещенного вдоль пневмоцилиндра барабана с упорами. Упоры расположены по длине барабана со смещением относительно друг друга по углу в плоскости, перпендикулярной оси барабана, как бы по винтовой линии. В результате при повороте барабана на пути упора, перемещающегося со штоком двигателя, последовательно оказываются упоры барабана от первого до последнего. Движение барабана, естественно, должно быть синхронизировано с движением штока двигателя. Существуют также конструкции подобных приводов с выдвижными упорами, снабженными индивидуальными приводами. Минимальная дискретность при программировании точек позиционирования пневмоприводов и, соответственно, наибольшее число таких точек на заданном пути ограничены величиной пути торможения, который при скорости порядка 1 м/с может достигать 100 мм. Для повышения точности позиционирования в промежуточных точках пневмоприводы снабжают тормозом (обычно электромагнитным).

Принципиально возможное позицирование пневмоприводов с помощью позиционного управления с обратной связью по положению из-за сжимаемости воздуха имеет значительно худшую точность, чем при использовании упоров. Пока в мире созданы всего несколько марок пневматических промышленных роботов с

6

таким позиционным управлением.

Другим вариантом дискретного позиционного пневмопривода является дискретный привод, состоящий из последовательно соединенных цикловых пневмоприводов с различающимися вдвое значениями перемещения. Включая эти цикловые приводы в разной комбинации, можно получать соответственно разное суммарное перемещение из конечного числа его дискретных значений. Например, три таких привода дают в совокупности 8 точек позиционирования; четыре привода — 16 точек и т. д.

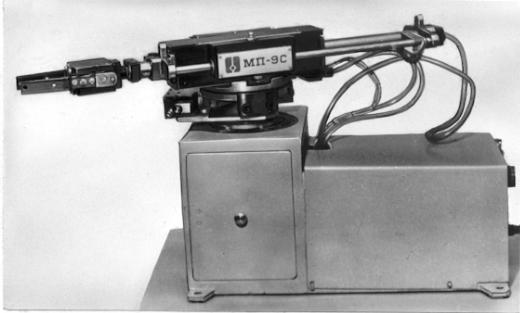

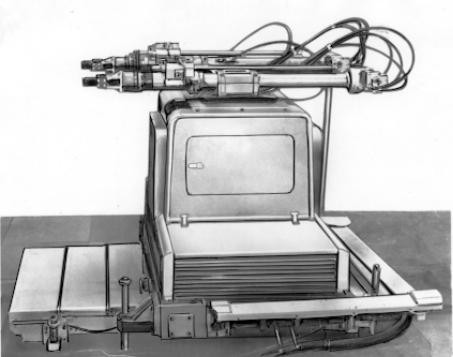

На рис. 4.4 показан один из первых отечественных серийных пневматических

Рис. 4.4. Пневматический промышленный робот МП-9

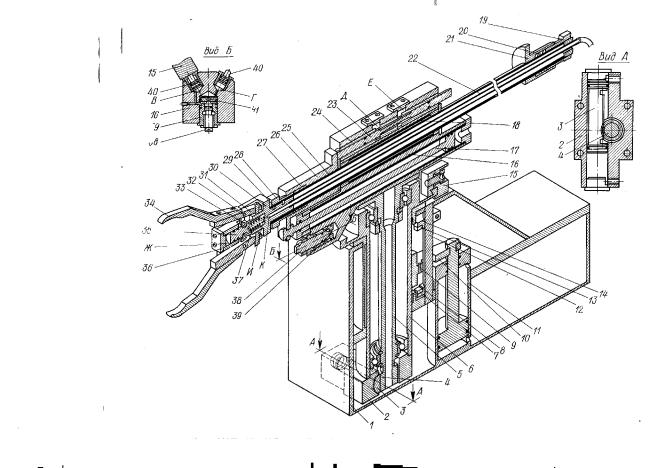

промышленных роботов МП-9С (разработчик — ЦНИИ РТК, производитель — АвтоВАЗ). Робот получил широкое применение на сборочных операциях и для обслуживания прессов. На рис. 4.5 приведена его кинематическая схема. Механизм подъема манипулятора размещен в стальном сварном корпусе 1 и приводится в действие пневмоцилиндром 11, гильза которого жестко связана с корпусом 1, а шток через кронштейн 10 — с втулкой 6. При подаче сжатого воздуха в нижнюю

7

Рис. 4.5. Кинематическая схема промышленного робота МП-9С

или верхнюю полость пневмоцилиндра 11 втулка 6 поднимается или соответственно опускается вместе с валом 5 и установленным на нем механизмом выдвижения охвата. От поворота втулка 6 удерживается направляющей 12, входящей в паз кронштейна 10.

Ход и точки позиционирования втулки 6 определяются соответствующей фиксацией перемещающихся по направляющей 12 упоров 8 и 14. Так как ход вертикального перемещения манипулятора сравнительно мал (30 мм), демпфирования в концах хода для этого перемещения не производится. Для подачи в устройство управления сигнала о достижении конечных положений манипулятора в кронштейне 10 установлен постоянный магнит 9, а на упорах 8 и 14 — датчики 7 и 13 с магнитоуправляемыми герметичными контактами (КЭМ2А), срабатывающие в момент, когда кронштейн 10 касается упоров 8 и 14.

Механизм поворота манипулятора выполнен в виде реечной пары и состоит из корпуса 2 сдвоенного пневмоцилиндра, поршня-рейки 3 и шестерни 4. Корпус 2 прикреплен к втулке 6, а шестерня 4 жестко связана с вертикальным валом 5, к верхнему фланцу которого прикреплен механизм выдвижения охвата.

Диапазон поворота манипулятора регулируется перемещением двух жестких упоров 15 по верхнему фланцу втулки 6. В отличие от механизма подъема механизм поворота выполнен с демпформированием в концах хода. Это достигается за счет сообщающихся через дроссельное отверстие 41 во втулке 39

8

полостей В и Г в корпусе 16, заполненных маслом и закрытых поршнями 40, штоки которых в конце поворота манипулятора контактируют с упорами 15. Из одной полости в другую масло перетекает через дроссельное отверстие 41 во втулке 39. Дросселирование (степень торможения) регулируется винтом 38.

Как и в механизме подъема манипулятора для подачи сигнала в устройство управления в концах поворота манипулятора на упорах 15 установлены датчики с магнитоуправляемыми герметичными контактами, а в корпус 16 встроены постоянные магниты.

Механизм выдвижения охвата состоит из стального корпуса 16, в который встроен пневмоцилиндр выдвижения со штоком 17. Выдвижение схвата составляет 150 мм. Кроме того, на корпусе закреплены направляющая гильза 18 и гильза 24 демпфера. По направляющей гильзе 18 перемещается труба 25, на которой закреплен схват манипулятора. На трубе 25 имеются корпусы упоров 21 и 26, определяющих выдвижение схвата и фиксирующихся на трубе 25 сжатием колец 20, 27 и гайками 19 и 28. На корпусе упора 26 закреплен шток 17 пневмоцилиндра выдвижения.

Демпфирование в конце хода выдвижения и втягивания схвата осуществляется следующим образом. В гильзе 24 находится плунжер 23 с конической шейкой в средней части. В корпусе 16 выполнены полости Д и Е, заполненные маслом. При нажатии упора 21 на правый конец плунжера 23 при выдвижении охвата плунжер 23 также перемещается. При этом объем полости Е уменьшится, а объем полости Д увеличится, вследствие чего масло начнет перетекать из полости Е в полость Д. Однако по мере перемещения плунжера 23 кольцевой зазор между конической частью плунжера и гильзой 24 демпфера постепенно уменьшается и масло дросселируется, поглощая кинетическую энергию выдвижения схвата. При втягивании схвата демпфер работает аналогично.

К упорам 21 и 26 прикреплены постоянные магниты, а к корпусу 16 — датчики с магнитоуправляемыми контактами, дающие сигналы в устройство управления в концах хода выдвижения или втягивания схвата.

Как указано выше, манипулятор робота МП-9С комплектуют двумя схватами. На кинематической схеме представлен вариант схвата для взятия и удержания деталей за наружную поверхность. Схват состоит из корпуса 30, прикрепляемого винтами 29 к трубе 25, и поршня 35 с выточкой в средней части, в которую заходят ролики 33 коромысел 31. К коромыслам 31 крепятся сменные пальцы 34. При подаче сжатого воздуха по трубке 22 по каналу К в полость Ж поршень движется вправо, увлекая за собой ролики 33. При этом коромысла 31 поворачиваются на осях 32 так, что пальцы 34 смыкаются и зажимают деталь. При сбросе давления воздуха в полости Ж раскрытие пальцев схвата происходит под действием возвратной пружины 37.

Если поршень 35 развернуть на 180° так, чтобы пружина 37 упиралась в крышку 36, и сменить пальцы 34, то, подавая воздух в полость И, можно захватывать полые детали за внутреннюю поверхность.

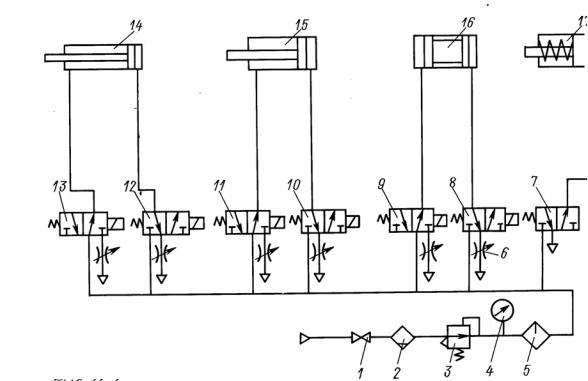

Пневматическая схема робота МП-9С представлена на рис.4.6. Воздух из магистра-

9

Рис. 4.6. Пневматическая схема промышленного робота МП-9

ли через запорный муфтовый вентиль 1, влагоотделитель 2, регулятор давления 3 и маслораспылитель 5 поступает к электропневматическим нормально закрытым клапанам 7—13. Давление в системе контролируется с помощью технического манометра 4. При включении клапана 7 воздух поступает в пневмоцилиндр 7 схвата. Пальцы схвата сближаются и зажимают деталь. При отключении клапана 7 воздух из пневмоцилиндра 17 стравливается в атмосферу и поршень под действием пружины возвращается в исходное положение. При включении клапанов 8, 10, 12 воздух поступает соответственно к пневмоцилиндрам поворота манипулятора 16, подъема манипулятора 15, выдвижения захватного устройства 14, а через клапаны 9, 11, 13 и дроссели 6 стравливается в атмосферу. С помощью дросселей 6 регулируется скорость поршней пневмоцилиндров и, соответственно, звеньев манипуляторов.

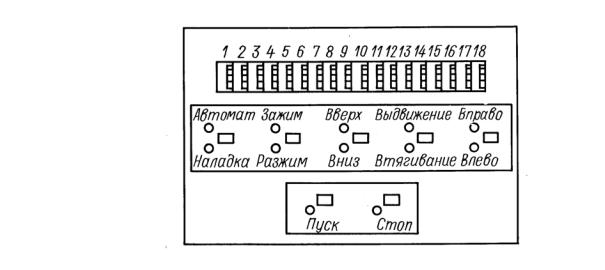

Устройство управления робота МП-9С выполнено, как уже было указано, в виде отдельной стойки и состоит из двух частей. В нижней части расположены блок подготовки воздуха и электроуправляемые воздухораспределители. На боковую поверхность стойки выведены штуцеры для подсоединения к пневмоцилиндрам манипулятора. Верхняя часть содержит электронные блоки и лицевую панель устройства. На лицевой панели (рис. 4.7) расположены элементы ручного управления приводами робота и ряд плоских многопозиционных переключателей, на которых набирается программа рабочего цикла робота и технологического оборудования. С помощью кнопок “Пуск” и “Стоп” производятся запуск и остановка манипулятора в автоматическом режиме. Кнопка “Автомат-Наладка” предназначена для включения соответствующего режима рабо-

10

Рис. 4.7. Лицевая панель устройства управления промышленного робота МП-9С

ты. Остальные кнопки служат для ручного управления приводами манипулятора в режиме “Наладка”:

кнопка “Зажим-Разжим” — соответственно для сжатия и разжима пальцев схвата;

кнопка “Вверх-Вниз” — для подъема и опускания манипулятора; кнопка “Выдвижение-Втягивание” — для выдвижения и втягивания схвата;

кнопка “Вправо-Влево” — для включения поворота манипулятора вокруг вертикальной оси.

Кнопки снабжены сигнальными лампочками, высвечивающими заданные команды во всех режимах работы приводов манипулятора. На многопозиционных переключателях, показанных на рис. 4.7 сверху, набирается программа работы робота и другого работающего с ним оборудования. Каждая позиция переключателя соответствует одной команде на перемещение какого-либо одного звена манипулятора или одной команде на включение внешнего технологического оборудования. В данном устройстве управления применены десятипозиционные переключатели, позиции которых соответствуют следующим командам: конец цикла (программы); выдвижение схвата; втягивание схвата; поворот манипулятора вправо; поворот манипулятора влево; подъем манипулятора; опускание манипулятора; зажим пальцев схвата; разжим пальцев схвата; пуск технологического оборудования.

На рис. 4.8 показан пример пневматического робота большей/ грузоподъемности.

11

Рис. 4.8. Пневматический промышленный робот “Циклон 5” грузоподъемностью 5 кг

4.3. Гидравлические приводы

Как было указано в параграфе 4.1, гидроприводы нашли основное применение в тяжелых и сверхтяжелых роботах, а также в роботах средней грузоподъемности, когда требуется особо качественное управление. Гидропривод состоит из тех же основных частей, что и пневмопривод. Основой его является двигатель поступательного движения (гидроцилиндр) или углового движения (поворотный гидродвигатель), которые устроены подобно аналогичным пневматическим двигателям, только вместо сжатого воздуха в них используется жидкость (обычно масло) под давлением до 20 МПа. Соответственно создается и на два порядка большее усилие. Несжимаемость жидкости обеспечивает гидроприводу значительно лучшие динамические и точностные характеристики по сравнению с пневмоприводом.

Управление гидравлическими двигателями осуществляется с помощью золотников и клапанов, которые в свою очередь имеют обычно электрическое управление, т. е. представляют собой электрогидравлические усилители (ЭГУ). Гидроприводы чаще всего выполняют с непрерывным управлением.

В отличие от пневмоприводов гидроприводы имеют свой блок питания, входящий в состав робота. Этот блок состоит из гидронасоса, фильтра, регулятора давления, устройства охлаждения (обычно водяного) и масляного аккумулятора с запасом масла.

На рис. 4.9 показан гидравлический промышленный робот, предназначенный