Ширялкин - Стандартизация и техническое регулирование в аспекте качества продукции - 2006

.pdf

71

2.8.4 Стандарты Единой системы допусков ипосадок (для посадок)

Две или несколько подвижно или неподвижно соединяемых деталей называютсопрягаемыми, а поверхности соединяемых элементов называютсопрягаемыми поверхностями. Поверхности тех элементов деталей, которые не входят в соединение с поверхностями других деталей, называются несопрягаемыми (свободными) поверхностями. Соединения подразделяются и по геометрической форме сопрягаемых поверхностей – гладкие цилиндрические, плоские и др. Взависимости отэксплуатационных требований сборку соединений осуществляютс различными посадками.

Посадкой называют характер соединения деталей, определяемый разностью между размерами отверстия и вала.

Если размер отверстия больше размера вала, то их разность называется зазором. Зазор обозначается буквой S, тогда S = D – d.

Если размер отверстия меньше размера вала, то их разность называется натягом. Натяг обозначается буквой N, тогда N= d – D,

Зазор можетбыть выражен как натяг, только со знаком минус (S = – N), а натяг

— как зазор со знаком минус (N = – S).

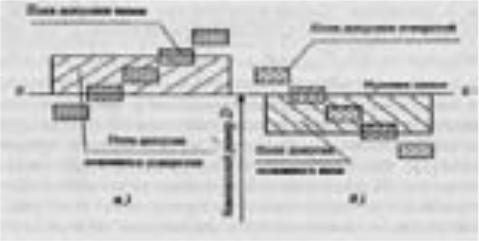

Взависимости отвзаимного расположения полей допусков отверстия и вала посадка можетбыть с зазором, с натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок на рис. 2.8

Посадка с зазором характеризуется наибольшим, наименьшим и средним зазором, которые определяются по формулам:

S max |

|

= D max |

− d min |

|

= ES |

− ei |

|

S min |

= D min |

− d max |

= EI |

− es |

|||

S ср |

= |

|

( S max |

− S min |

) |

|

|

|

|

2 |

|

|

|

||

|

|

|

|

|

|

|

|

Посадка с зазором обеспечиваетвозможность относительного перемещения со-

Рис. 2.8. Поля допусков отверстия 1 и вала 2(отклонения даны для диаметра 40 мм)

бранных деталей. К посадкам с зазором относятся также посадки, в которых нижнее отклонение отверстия совпадаетс верхним отклонением вала, т. е. Smin= 0. Вслучае посадкис зазором поле допускавала всегда будетрасполагаться ниже поля допуска отверстия (рис. 2.8, а).

72

Посадка с натягом характеризуется: наибольшим, наименьшим и средним натягом, которые определяются по формулам:

N max =dmax −Dmin =es −EI N min = dmin − Dmax =ei − ES

Nср = (Smax −Smin )

2

Посадка с натягом обеспечиваетвзаимную неподвижность деталей после их сборки. В случае посадки с натягом поле допуска отверстия расположено под полем допуска вала (см. рис. 2.8. б).

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга. Она характеризуется наибольшим зазором и натягом. В переходной посадке поля допусков отверстия и вала перекрываются частично или полностью (см. рис. 2.8, в).

Из-за неточности выполнения размеров отверстия и вала зазоры и натяги в соединениях, рассчитанные из эксплуатационных требований, не могут быть выдержаны точно. Отсюда появляется понятие "допуск посадки".

Допуск посадки — разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга TN в посадках с натягом), в переходных посадках допуск посадки — сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению:

TS=Smax– Smn; TN=Nmax– Nmin; Tn=Nmax+ Smax

или

TS=TD+ Td; TN=TD+ Td; Tn =TD + Td.

Пример обозначения посадки: 40+0,03/-0,08 , где 40 – номинальный размер (в мм), общий для отверстия и вала.

Согласно ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-82 8 системе ИСО и ЕСДП установлены допуски и посадки для размеров менее 1 мм и до 500 мм, свыше 500 до 3150 мм, а в ЕСДП – Для размеров свыше 3150 до 10 000 мм. В ЕСДПполя допусков для размеров менее 1 мм выделены отдельно.

Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин.

Системы допусков и посадок ИСО и ЕСДП для типовых деталей машин построены по единым принципам. Посадки в системе отверстия и в системе вала показаны на рис. 2.9.

73

Рис. 2.9. Примерырасположения полей допусков для посадок в системе отверстия (а) и в системе вала (б)

Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис. 2.9., а), и обозначают Н. Для всех посадок в системе отверстия нижнее отклонение отверстия EI = 0, т.е. нижняя граница поля допуска основного отверстия всегдасовпадает с нулевой линией, верхнее отклонение ES всегда положительное и равно цифровому значению допуска, т.е. TD = ES – EI = ES – 0 = ES. Поле

допуска основного отверстия откладываютвверх, т.е. в материал детали.

Посадки в системе вала — посадки, в которых различные зазоры и натяги получаются соединениемразличныхотверстий с основным валом(рис. 2.9, б), который обозначают А. Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т. е. верхняя граница поля допуска вала всегда совпадает с нулевой линией, нижнее отклонение отрицательное и равно цифровому значению допуска по модулю, т.е. допуск основного вала, так же как и все допуски, положительный (Td = es – ei = 0 – (– ei) =|ei|).

Точные отверстия обрабатывают дорогостоящимрежущим инструментом(зенкерами, развертками, протяжками и т.п.) и применяют для обработки отверстия только одного размера с определенным полем допуска. Валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а, следовательно, меньше номенклатура возможного режущего инструмента, необходимого для обработки отверстий. Поэтому преимущественное распространение получила система отверстия. Однако в некоторых случаях по конструктивным соображениямприходится применять систему вала, например когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу. При выборе системы посадок необходимо также учитывать допуски на стандартные детали и составные части изделий (например, вал для соединения с внутреннимкольцомподшипника качения всегда следует изготовлять по системе отверстия, а гнездо в корпусе дляустановки подшипника – по системе вала).

Для построения систем допусков устанавливают единицу допуска i (I), которая, отражая влияние технологических, конструктивных и метрологических факторов, выражает зависимость допуска от номинального размера, ограничиваемого допуском, и является мерой точности, а также число единиц допуска (а), зависящее от качества изготовления (квалитета) и не зависящее от номинального размера (в ЕСДПустановлено 19 квалитетов).

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Порядковый номер квалитета

74

возрастает с увеличением допуска: 01; 0; 1; 2;...;17,. допуск по квалитету обо-

значается через IT с порядковым номером, например IT 14.

На основании исследований точности механической обработки установлены следующие эмпирические формулы нахождения единицы допуска:

для размеров до 500 мм– i = 0,45 3 D + 0,001D;

для размеров свыше 50 до 10 000 мм– I= 0,004D + 2,1,

где D – среднее геометрическое крайних размеров каждого интервала, мм ( D = Dmax Dmin );

i(I) – единица допуска, мкм; 0,001D учитывает погрешность измерения.

Число единиц допуска (а) постоянное для каждого квалитета (качества изготовления) и не зависит от номинального размера. Число единиц допуска при переходе от одного квалитета к другому, с 5-го по 17, изменяется приблизительно по геометрической прогрессии со знаменателемЩ0 и 1,6. Число единиц допуска для этихквалитетов соответственно равно: 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1 000 и 1 600. Начиная с 5-го квалитета, допуски при переходе к следующему, более грубому квалитету увеличиваются на 60 %, а через каждые пять квалитетов допуск увеличивается в 10 раз. Это правило дает возможность развить систему в сторону более грубых квалитетов, например, IT 18 = 10 IT 13 и т. д. Таким образом,

допуск любого квалитета равен IT = ai. Допуски и другие значения измерений, устанавливаемые

стандартами, определены при нормальной температуре, которая во всех странах принята равной 20±2" С. Такая температура принята как близкая к температуре рабочих помещений машинострои-

тельных и приборостроительных заводов.

Для построения рядов допусков каждый из диапазонов размеров, в своюочередь, разделен на несколько интервалов. Для нормальных размеровот 1 до500 ммустановлено13 интервалов: до3 мм,

свыше 3 до 6, свыше 6 до 10 мм ... свыше 400 до 500 мм. Для полей, образующих посадки с больши-

ми зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягови делает посадки более определенными.

Положение поля допуска относительно нулевой линии (номинального размера) определяется ос-

новным отклонением. Для образования посадок с различными зазорами и натягами в системе ИСО и ЕСДП для размеров до500 ммпредусмотрено27 вариантовосновных отклонений валов иотверстий.

Основное отклонение – это расстояние отближней границы поля допуска до нулевой линии. Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов — строчными. Основное отклонение обо-

значаютбуквой Н, основной вал h.

Отклонения А – Н{а – h) предназначены для образования полей допусков в посадках с зазором; отклонения Js,…,N(js,...,n) — в переходныхпосадках, отклонения P,...,ZC (p,..zc) – в посадках с натягом. Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе вала, аналогичные посадки в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основнымотклонениямвалов, обозначаемыхтой же буквой.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений, после буквенного обозначения основного отклонения

проставляютцифровое значение квалитета (рис. 2.10, а – в).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранномвиде, указывают дробью: в числителе – буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, после буквенного обозначения основного отклонения проставляют цифровое значение квалитета, в знаменателе – аналогичное обозначение поля до-

75

пуска вала (рис. 2.10 г, д). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемыхдеталей (рис. 2.10, е, ж).

Рис. 2.10. Примеры обозначения полей допусков и посадок на чертежах

Пример 1. Определить характеристики посадки 45 Н7/f7. Дать эскизы деталей сопряжения и показать на них номинальный диаметр с предельными отклонениями по ГОСТ 25346–89 и ГОСТ 25347–82; начертить схему расположения полей допусков, сопрягаемых по данной посадке деталей.

На схеме расположения полей допусков соединения:

•показать номинальный диаметр сопряжения с его значениями и записать условные обозначения полей допусков, предельные отклонения в мкм;

•изобразить графически предельные размеры и допуски отверстия и вала, а также основные характеристики сопряжения с их значениями, для этого рассчитать по предельнымотклонениямпредельные размеры и допуск отверстия и вала;

•рассчитать основные характеристики сопряжения – для посадки с зазором, предельные и средние зазоры и допуск посадки.

Результаты решения представить в виде таблицы.

Р е ш е н и е: Предельные размеры, допуск:

отверстия 45 Н7(-0,025), Dmin= 54,000 мм, Dmax= 45,000 + 0,025 = 45,025мм. TD = 45,025 – 45,000= 0,025 мм;

вала 45 f7( −−00,,025050 ), dmin = 45,000 – 0,050 = 44,950 мм, dmax=45,000– 0,025 = 44,975 мм; Td = 44,975 – 44,950 = 0,025 мм;

Smax= 45,025 – 44,950 = 0,075 мм,

Smin= 45,000 - 44,975 = 0,025 мм. Scp= (0,025 + 0,075) / 2 = 0,050 мм;

TS = 0,075 – 0,025 = 0,050 мм.

Проверимполученные данные TS = TD + Td = 0,025 + 0,025 = 0,050 мм.

Эскизы сопрягаемых деталей приведены на рис. 2.11, схема расположения полей допусков – рис. 2.12.

Рис. 2.11. Эскизы соединения сопрягаемыхдеталей

76

Рис. 2.12. Схема расположения полей допусков (все отклонения в мкм)

Результаты решения запишемв табл. 2.5.

Таблица 2.5

|

|

Отклонения, мкм |

|

|

Допуск, мкм |

Зазоры, км |

Натяги, мкм |

|||||||

Посадка |

|

вал |

Отверстия |

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||

45H7/f7 |

es |

|

ei |

ES |

|

EI |

Td |

|

TD |

TS,NN |

Smax |

Smin |

Nmax |

Nmin |

|

–25 |

|

–50 |

+25 |

|

0 |

25 |

|

25 |

50 |

25 |

75 |

– |

– |

Пример .2. Определить основные характеристики посадок, приведенных в табл. 2.6 (номинальные размеры) и табл. 2.7 (посадки и предельные отклонения размеров деталей).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.6 |

||||||

Пример |

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

0 |

|

|

I |

2 |

|

|

|

3 |

|

|

|

|

4 |

|

|

|

5 |

|

|

|

|

6 |

|

|

|

|

7 |

|

|

|

8 |

|

|

9 |

|

|

|

|||||

1 |

5 |

|

|

8 |

|

|

15 |

|

|

|

25 |

|

|

|

|

35 |

|

|

|

56 |

|

|

|

70 |

|

|

|

125 |

|

200 |

|

220 |

|

|

|||||||||

2 |

15 |

|

|

2Ь |

35 |

|

|

|

55 |

|

|

|

|

70 |

|

|

|

126 |

|

|

200 |

|

|

220 |

|

5 |

|

|

8 |

|

|

|

|||||||||||

3 |

55 |

|

|

70 |

125 |

|

|

200 |

|

|

220 |

|

5 |

|

|

|

|

8 |

|

|

|

|

15 |

|

25 |

|

35 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.7 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пример |

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

0 |

|

|

|

1 |

|

2 |

|

|

3 |

|

|

|

4 |

|

|

5 |

|

|

|

6 |

|

|

|

7 |

|

|

8 |

|

|

9 |

|

|

||||||||||

1 |

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

||||||||||||||

|

|

e8 |

|

|

|

|

f 7 |

|

|

g6 |

|

|

|

h6 |

|

|

|

|

d9 |

|

|

|

h6 |

|

|

|

h6 |

|

|

|

|

H 6 |

|

|

|

H 7 |

|

|

|

d9 |

|

||

2 |

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

H 7 |

||||||||||||||

|

|

p6 |

|

|

|

|

R6 |

|

|

s6 |

|

|

|

H 6 |

|

|

|

|

s7 |

|

|

|

H 8 |

|

|

|

H 6 |

|

|

|

|

H 4 |

|

|

|

H 5 |

|

|

|

s5 |

|

||

3 |

|

H 7 |

|

|

H 7 |

|

|

H 7 |

|

|

J S 7 |

|

|

R6 |

|

|

H 8 |

|

|

H 8 |

|

|

R6 |

|

|

K8 |

|

|

V 8 |

||||||||||||||

|

|

jS 6 |

|

|

|

k6 |

|

|

n6 |

|

|

|

H 6 |

|

|

|

H 6 |

|

|

|

k8 |

|

|

|

|

jS 7 |

|

|

|

H 6 |

|

|

|

H 7 |

|

|

|

n7 |

|

|

|||

2.8.5. Стандарты отклонений формы и расположения поверхностей деталей

Термины и определения, относящиеся к основным видам отклонений и допусков формы и расположения, установлены ГОСТ 24642–81.

Под отклонением формы поверхности (или профиля) понимают отклоне-

ние формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). В основу нормирования и количественной оценки отклонений формы и расположения поверхностей положен принцип прилегающих прямых, поверхностей и профилей.

Прилегающая прямая – прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонение наиболее удаленной от нее точки реального профиля в пределах нормируемого участка имело минимальное значение (рис. 2.14, а).

77

Рис. 2.14.Прилегающая прямая(а) и окружности(б,в)

Прилегающая окружность – окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения (рис. 10.9, б), или максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 2.14, в).

Прилегающая плоскость – плоскость, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение наиболее удаленной от нее точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

Прилегающий цилиндр – цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности, или максимального диаметра, вписанный в реальную внутреннюю поверхность.

Прилегающие поверхности и профили соответствуют условиям сопряжения деталей при посадках с нулевым зазором. При измерении прилегающими поверхностями служатрабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т. п. Количественно отклонение формы оценивают наибольшим расстоянием Д от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней. Приняты следующие обозначения: Д – отклонение формы или отклонение расположения поверхностей; Г– допуск формы или допуск расположения; L – длина нормируемого участка.

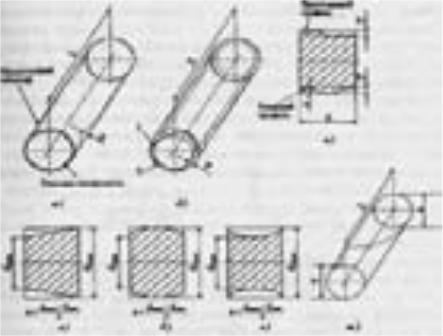

Точность формы цилиндрической поверхности определяется точностью контура в поперечном (перпендикулярном оси) сечении и образующих цилиндр в продольном сечении (рис. 2.15, рис. 2.16).

Прилегающая окружность

а) |

б) |

в) |

Рис. 2.15. Отклонение формы цилиндрическихповерхностей в поперечномсечении: а – отклонение от круглости; б – овальность; в – огранка

78

Рис. 2.16. Отклонение от цилиндричности и профиля продольного сечения

Совокупность всех отклонений формы цилиндрической поверхности определяется с помощью комплексного показателя — отклонения от цилиндричности. Отклонение от цилиндричности – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка

(рис. 2.16, а).

На рис. 2.16, б показано поле допуска цилиндричности, определяемое пространством, ограниченным соосными цилиндрами 1 и 2, отстоящими один от другого на расстоянии, равном допуску цилиндричности.

Комплексным показателем отклонения контура поперечного сечения цилиндрического тела является отклонение от круглости. Отклонение от круглости – наибольшее расстояние от точек реального профиля до прилегающей окружности (см. рис. 2.15, а).

Допуск круглости – наибольшее допустимое значение отклонения откруглости. Поле допуска круглости – область на плоскости, перпендикулярной оси поверхности вращения или проходящая через центр сферы, ограниченная двумя концентрическими окружностями, отстоящими одна от другой на расстоянии, равном допуску круглости.

Частные виды отклонений от круглости – овальность и огранка. Овальность – отклонение откруглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно-перпендикулярных направлениях (рис, 2.15). Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера d (рис. 2.15, в). Овальность детали возникает, например, вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например, при бесцентровом шлифовании.

79

Комплексным показателем отклонений контура продольного сечения является отклонение профиля продольного сечения (рис. 2.16, в). Отклонение профиля продольного сечения – наибольшее расстояние от точек, образующих реальную поверхность, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка. Отклонение профиля продольного сечения характеризует отклонения от

прямолинейности и параллельности образующих.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность. Конусообразность – отклонение профиля продольного сечения, при которомобразующие прямолинейны, но не параллельны (рис. 2.16, г). Бочкообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 2.16, д). Седлообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 2.16, е). Бочкообразность чаще всего возникает при обтачивании тонкихдлинныхвалов в центрах без люнетов (в средней части под влиянием сил резания возникают упругие прогибы, большие, чем по краям). Толстые короткие валы чаще получаются седлообразными из-за большого смещения вала по краям (составляющие силы резания распределяются между обоими центрами более равномерно). Бочкообразность и седлообразность могут возникнуть также вследствие погрешности направляющих станин станков и других причин. Причинами конусообразности являются износ резца, несовпадение геометрических осей шпинделя и пиноли задней бабки станка (смешение центров), отклонение от параллельности оси центров направляющим станины.

Отклонение от прямолинейности оси (или линии) в пространстве и поле допуска прямолинейности оси показаны на рис. 2.16, ж.

Отклонение от плоскостности определяют как наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 2.17, а).

Поле допуска плоскостности – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску плоскостности.

Частными видами отклонений от плоскостности являются выпуклость (рис. 2.17, в) и вогнутость (рис. 2.17, г), которые определяют как наибольшее расстояние от точек реального профиля до прилегающей прямой. Поле допуска прямолинейности в плоскости показано на рис. 2.17, д.

Рис. 2.17. Отклонение формы плоских поверхностей

80

Отклонением расположения поверхности или профиля называютотклоне-

ние реального расположения поверхности (профиля) от его номинального расположения. При оценке отклонений расположения отклонения формы рассматриваемых поверхностей и базовых элементов (обобщенный термин, под которым понимают поверхность, линию или точку) должны быть исключены из рассмотрения. При этом реальные поверхности заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей принимают оси, плоскости симметрии и центры прилегающих элементов.

Отклонение от параллельности плоскостей – разность наибольшего и наименьшего расстояния между прилегающими плоскостями в пределах нормированного участка (рис. 2.18, а). Полем допуска параллельности плоскостей называют область в пространстве, ограниченную двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску параллельности, и параллельными базе (рис. 2.18, б).

Отклонение от параллельности осей (прямых) в пространстве – геомет-

рическая сумма отклонений от параллельности проекций осей (прямых) в двух взаимно перпендикулярных плоскостях; одна из плоскостей является общей плоскостью осей, т.е. плоскостью, проходящей через одну (базового) ось и точку другой оси (рис. 2.18, в).

Отклонение от параллельности осей (или прямых) в общей плоскости –

отклонение от параллельности Дх проекций осей (прямых) на их общую плоскость.

Перекос осей (прямых) – отклонение от параллельности Д проекций осей на плоскость, перпендикулярную к общей плоскости осей и проходящую через одну из осей (базовую).

Поле допуска параллельности осей в пространстве – это область в пространстве, ограниченная прямоугольным параллелепипедом, стороны сечения которого равны соответственно допуску Т параллельности осей (прямых) в общей плоскости и допуску Т перекоса осей (прямых), а боковые грани параллельны базовой оси и соответственно параллельны и перпендикулярны общей плоскости осей (рис. 2.18, г). Поле допуска можно представить также цилиндром, диаметр которого равен допуску параллельности Т, а ось параллельна базовой оси.

Отклонение отперпендикулярности плоскостей показано на рис. 2.18, д.