Курс лекций по ТОО молоко.3-4 курсы ИТФ

.pdfДвижущиеся части насосов — муфты, шатунно-кривошипные механизмы, ременные передачи, шкивы и другие — обязательно снабжают ограждающими кожухами.

Запрещается производить какой-либо ремонт, снимать ограждения или разбирать насос во время его работы.

При монтаже трубопроводов насоса должна быть обеспечена плотность в местах соединения, особенно на всасывающей линии.

Строго запрещено закрывать краны на нагнетательном трубопроводе насосов объемного типа при отсутствии обвода для внутренней циркуляции продукта.

Необходимо тщательно и систематически контролировать исправность " заземляющих устройств.

Корпус и крышка центробежных насосов в собранном состоянии должны быть испытаны гидравлическим пробным давлением в течение 5 мин в соответствии с требованиями действующего ГОСТа.

Во время гидравлических испытаний запрещается: находиться против заглушек и арматуры, ходить по трубопроводам, устранять обнаруженные дефекты. Общий уровень шума на заданных режимах работы центробежных насосов не должен превышать 75 дб. Измерение шума надо производить на расстоянии 1 м от насоса.

Вибрация насоса не должна превышать уровня, определяемого «Временными санитарными правилами и нормами по ограничению вибрации рабочего места».

151

ЛЕКЦИЯ № 9 по технологическому оборудованию молочной промышленности

ОБОРУДОВАНИЕ ФИЛЬТРОВАНИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ, РАСТВОРЕНИЯ СУХОГО МОЛОКА

Литература:

1.Курс лекций по технологическому оборудованию молочной отрасли. Составил Раицкий Г.Е., Гродно, 2008.

2.Машины и аппараты пищевых производств. Книга 2, том 1. С.Т. Антонов и др. – Мн, БГАТУ, 2008. – 580с.: ил.

План лекции:

1.Задачи фильтрации молока.

2.Оборудование для фильтрации молока.

3.Фильтрационные устройства для процессов производства лактозы и лактулозы.

4.Оборудование для растворения сухого молока.

Контрольные вопросы:

1.В чем состоят задачи фильтрации молока?

2.Как устроен и работает фильтр зернистый Ф-О1М?

3.Как устроен и работает фильтр сетчатый цилиндрический А1-ОШФ?

4.Как устроен и работает фильтр-пресс?

5.Как устроен и работает дисковый фильтр ФД-100?

6.Какие машины для растворения сухого молока Вы знаете?

7.Как устроены и работают машины для растворения сухого молока?

152

ВОПРОС № 1. ЗАДАЧИ ФИЛЬТРАЦИИ МОЛОКА.

Находящиеся в молоке примеси в виде агрегатированных биологических веществ (бактерии, плесени, дрожжи) и механические загрязнения, не находящиеся в растворенном состоянии, могут и должны быть удалены из молока перед его внутрицеховым хранением и переработкой.

Механические вещества. К посторонним веществам, попадающим в молоко из окружающей среды, относят так называемые механические примеси: пыль, навоз, грязь, частицы белка, особенно в молоке с повышенной кислотностью и т. д. В основном загрязняется пылевыми частицами и комбикормами. А самыми крупными частицами механических примесей в молоке, но данным А. Г. Атраментова, являлись частицы силоса, сгустки молока и шерстинки животных (табл. 1).

Плотность механических частиц, по разным данным, составляет от 1330 до 1920 кг/м3. Присутствие их в молоке нежелательно, так как кроме грязи молоко дополнительно обсеменяется микроорганизмами, что приводит к

Таблица 1. Механические загрязнения молока

Примеси |

Содержание, % |

Размеры частиц |

|

Комбикорма |

46 |

±4,5 |

130х160мкм |

Пылевидные |

47 |

± 4,4 |

100х150 мкм |

Силос |

5 ±1,4 |

10x0,1 мм |

|

Шерсть |

1 ±0,6 |

1000х5000 |

|

Сгустки белков |

1 ±0,5 |

500x1000 |

|

молока |

|

|

мкм |

его порче и невозможности переработки в молочные продукты. Загрязнение молока связано с нарушением санитарных условий получения и обработки молока на ферме.

Технология первичной обработки молока на фермах как правило не удовлетворяет требованиям пищевых производств, и молоко, принятое молочным предприятием всегда перед обработкой очищается дополнительно.

ВОПРОС № 2. ОБОРУДОВАНИЕ ДЛЯ ФИЛЬТРАЦИИ МОЛОКА.

Наиболее простым способом очистки молока является процесс фильтрования, с использованием фильтров различной конструкции.

Фильтрование — это разделение неоднородной системы с твердой дисперсной фазой, основанное на задержании твердых частиц пористыми перегородками. Фильтрование может быть шламовым или закупорочным.

Шламовое фильтрование. При шламовом фильтровании основной процесс происходит на слое осадка (шламе), отложившемся поверх фильтрующего материала. Устья пор фильтрующего материала при этом перекрываются частицами дисперсной фазы, и их слой нарастает в процессе фильтрования. По мере его нарастания растет и сопротивление фильтра. Наличие в фильтруемой суспензии коагулирующих и пептизирующих

153

веществ может во много раз увеличить сопротивление осадка. Шламовое фильтрование реализуется для маловязких жидкостей, содержащих большое количество взвешенных частиц. В этом случае слой шлама на поверхности фильтрующего материала быстро нарастает. В начале процесса, когда слой шлама невелик, наблюдается проскок частиц через фильтр. Этот начальный период фильтрования называют периодом обдержки фильтра. Размеры пор фильтрующего материала для шламового фильтрования выбирают мелкими, чтобы частицы не проникали в них и не закупоривали фильтр.

Закупорочное фильтрование. Этот вид фильтрования реализуется при малом размере частиц и их небольшом количестве. В связи с малым количеством частиц шлам на поверхности фильтрующего материала не образуется в течение длительного времени. В этом случае единственно эффективным является задерживание частиц внутри пор фильтрующего материала.

Комбинированное фильтрование. Зачастую наблюдается комбинированное протекание и шламового, и закупорочного фильтрования. Более того, шламовое и закупорочное фильтрование можно рассматривать как крайние случаи более общего комбинированного процесса.

Максимальный размер частиц, которые проходят через фильтр, не задерживаясь, называется порогом фильтрования.

Фильтры. Очистка молока и молочных продуктов осуществляется под действием разности давления по обе стороны фильтрующей перегородки. Последняя представляет основную часть фильтра и в основном определяет его конструкцию и техническую характеристику (производительность, степень очистки и др.). Известно большое число разнообразных по свойствам фильтрующих перегородок из неорганических и органических материалов. Они могут быть изготовлены из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических и металлических материалов. Давление в фильтрах создается при помощи насоса.

В фильтрах для молока и молочных продуктов используют тканевые (холст, марля, лавсан, фланель), металлические (гранулы титанового сплава, нержавеющие плетеные и перфорированные штампованные сетки с отверствиями размером 0,5—2 мм) и другие материалы. Площадь сечения фильтрующих перегородок составляет до 50 %.

Фильтры для молока бывают цилиндрические, пластинчатые, дисковые, открытые и закрытые.

Фильтр зернистый Ф-01М можно отнести к закрытым цилиндрическим фильтрам. В качестве фильтрующего материала применяют гранулы титанового сплава ВТ5-1 или белый электрокорунд «шлифзерно», сертифицированные Госсанэпиднадзором РФ.

На рис. 1, а приведен общий вид фильтра, а на рис. 1, б— схема его подключения для фильтрации и промывки. Фильтр работает следующим образом. Работа фильтра начинается после включения насоса. После этого молоко поступает на верхнюю сетку предварительной очистки, а затем на зернистый слой тонкой очистки. Задерживаемые механические примеси

154

(частицы корма, пыль, шерсть животного и т. д.) постепенно концентрируются на верхней сетке и по высоте зернистого фильтроматериа-ла. Очищенное молоко поступает в сборную емкость. По окончании фильтрации оставшееся молоко удаляют из фильтра. В режиме промывки фильтр первоначально отсоединяют от контура на 5—10 мин с целью предотвращения забивания нижней сетки остатками примесей из трубопроводов. Затем фильтр подсоединяют на режим промывки, поменяв при этом местами на штуцерных разъемах подводящий и отводящий шланги так, чтобы напорная линия была подсоединена к нижнему штуцеру фильтра. Регенерация фильтрующего материала осуществляется восходящим потоком промывочной жидкости при расходе не менее 4 м3/ч. Это сопровождается энергичным перемешиванием гранул зернистого слоя и удалением из рабочего объема фильтра удержанных примесей. Для регенерации фильтра используют стандартные моющие растворы. В случае образования воздушного пузыря в верхней части фильтра нужно открыть кран на верхней крышке для удаления воздуха.

155

Рис. 1. Фильтр Ф-01М:

а — общий вид: / — корпус; 2 — зернистый фильтроматериал; 3— крышка; 4— воздушник; 5— сетка из нержавеющей стали с прокладкой; 6— рассекатель; 7—хомут; 8— шпилька с гайками; опора; 10— шланг; б— схема подключения для фильтрации и промывки: 1 — фильтр; 2— насос; 3 — трехходовой кран; 4 — шланг.

Достоинством конструкции этого фильтра является возможность его полной разборки для очистки внутренних поверхностей корпуса и сеток от жирового налета, остаточных загрязнений (волосы животного, остатки корма и т. п.). Такая профилактическая разборка фильтра проводится после 1—2мес его эксплуатации.

Техническая характеристика фильтра Ф-01М

Пропускная способность, м3/ч |

10 |

Давление на входе фильтра, МПа, не более |

0,2 |

Объем фильтруемого молока до промывки, м3 |

4—5 |

Степень чистоты молока после фильтра по ГОСТ 8218, |

I |

группа, не ниже |

|

Расход моющих растворов через фильтр в режиме регене- |

4 |

рации, м3/ч, не менее |

|

Время промывки фильтра, ч |

0,5—1 |

Габаритные размеры, мм: |

|

диаметр |

215 |

высота (без поставки) |

520 |

Масса, кг |

15 |

Фильтр цилиндрический закрытый А1-ОШФ (рис. 2) состоит из распределительного устройства с двумя пробковыми трехходовыми кранами и двух цилиндров с находящимися в них фильтрующими сетками из нержавеющей плетеной проволоки. Продукт под давлением, создаваемым

156

насосом, подается в верхний патрубок корпуса распределительного устройства. Далее он через верхнее отверстие в конусе поступает в цилиндр, обтекая сетку сверху, и выходит из цилиндра через патрубок. Отфильтрованный продукт проходит через нижнее отверстие корпуса и через нижний патрубок распределительного устройства выходит в сис-

Рис. 2. Фильтр А1-ОШФ:

1— цилиндр; 2— маховик заглушки; 3 — ручка; 4 — фильтрующая сетка; 5— пробковый кран; 6— кран; 7— регулировочный винт; 8— стойка.

тему молокопроводов. Не прекращая подачи продукта по мере засорения фильтрующей сетки, пробковый кран переключают на другой цилиндр. Во время работы одного цилиндра другой разбирают, очишают и моют.

Техническая характеристика фильтра А1-ОШФ

Производительность, кг/ч |

2500—4600 |

Давление, МПа |

0,2—0,25 |

Размеры ячейки фильтровальной сетки, мм |

1 х 1 и 2 х 2 |

Габаритные размеры, мм |

1300 х 300 х 700 |

Масса, кг |

89 |

ВОПРОС № 3. ФИЛЬТРАЦИОННЫЕ УСТРОЙСТВА ДЛЯ ПРОЦЕССОВ ПРОИЗВОДСТВА ЛАКТОЗЫ И ЛАКТУЛОЗЫ.

В процессе производства молочного сахара лактозы и её производных (лактулозы, молочной кислоты и др.) невозможно обойтись без процесса фильтрования со значительным давлением в качестве движущей силы процесса. Здесь используются фильтр-прессы и дисковые прессы разных конструкций. Рассмотрим здесь два типа фильтров, пригодных для решения указанных задач.

157

Рис. 3. Фильтр-пресс

Фильтр-пресс (рис. 3) предназначен для фильтрации рафинированного очищенного сиропа лактозы и сепарирования раствора лактозы.

Фильтр-пресс состоит из станины 1, на которой смонтированы задняя упорная плита 5, передняя нажимная плита 9 и плиты 6, 8, установленные на два горизонтальных стержня 7.

Насос 2, нагнетающий суспензию в канал 4, приводится в движение электродвигателем 3. Нажимная плита 9 перемещается винтом 10 при помощи маховика 11. Уплотнение плит 8 производится винтом 10 с помощью рычага 12 или механическим приводом. Собранные в пакет плиты с размещенными между ними фильтрующими пластинами плотно сжимаются. При этом фильтрующие пластины делят зазор между двумя плитами на две части, что достигается благодаря ребристой поверхности плит. Поэтому различают четные и нечетные отсеки. Если исходная суспензия поступает в четный отсек, фильтрат раствора будет выходить из нечетного отсека.

Каждая плита имеет по два фасонных прилива с отверстиями. Эти приливы расположены в двух углах четных плит с одной стороны, в нечетных плитах - с противоположной стороны. Таким образом, при сборе плит в пакет создаются два канала в четных и два канала в нечетных плитах,

158

соединенных с полостями, образуемыми каждой парой плит с разделяющей их фильтрующей пластиной.

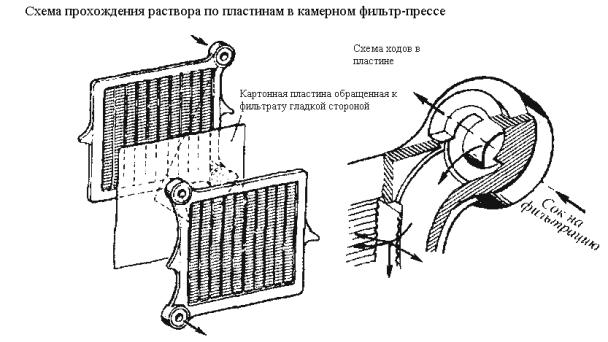

Рис. 4. Схема прохождения раствора по пластинам в камерном фильтрпрессе

При работе фильтра фильтруемая суспензия нагнетается в каналы четных плит затем через отверстия в них поступает в отсеки для исходной суспензии и под давлением проходит через фильтрующие пластины (рис. 4), при этом частицы взвесей задерживаются, а осветленный раствор попадает в отсеки для конечного осветленного раствора, затем по двум каналам нечетных пластин выходит из фильтра в сборник для осветленного раствора.

Техническая характеристика фильтр-пресса |

|

Производительность, дал/ч....................................................... |

950 |

Площадь фильтрующей поверхности, м2............................... |

20,5 |

Максимальное давление фильтрования, МПа........................ |

0,95 |

Потребляемая мощность, кВт.................................................. |

5,5 |

Габаритные размеры, мм......................................................... |

2950x1090x1240 |

Масса, кг.................................................................................... |

1575 |

Дисковые фильтры типа ФД являются фильтрами периодического действия, в которых фильтрация производится под давлением. Поверхность фильтрации представляет собой диски, установленные на полом вращающемся валу. Промытый осадок удаляется гидравлическим способом.

По сравнению с фильтр-прессами они имеют следующие преимущества: облегчают условия труда, сокращают затраты рабочей силы, уменьшают

159

расход фильтровальной ткани и обеспечивают получение чистого фильтрата, не требующего контрольной фильтрации. В отечественной сахарной промышленности применяются дисковые фильтры типов ФД-80, ФД-100 и

ФД-150.

Дисковый фильтр ФД-100 (рис. 5) состоит из следующих основных узлов: корпуса фильтра 24, трубовала 7, фильтрующих элементов, приемника сока 28, соплового устройства 23, лопастного вала 12 для удаления осадка, привода 11 трубовала и привода 18 лопастного вала, кронштейна конического 2, трубы отводной из контрольного элемента 4, трубки коллекторной 5, люков 6, днища 8, сальниковых уплотнений 9, червячной передачи 10, вырезов 13, стойки 14, рамы 16, штуцера 17, трубы центральной 19, элемента 20, желоба 21, зажима 22, сборника 25, опоры 26, трубки отводной 27, трубы вытяжной 29.

160