1

.pdfнескольких поколений. Считается, что они имеют ряд недостатков, которые не позволяют их использовать для технологических норм <100 нм. В последнее время предпринимаются усилия, направленные на усовершенствование традиционных процессов формирования контактных слоев на основе дисилицидов титана и кобальта.

Барьерные слои для медной металлизации

в качестве материала горизонтальных и вертикальных межсоединений все чаще применяется медь, которая имеет низкое удельное электрическое сопротивление 1.72

мкОм*см (для сравнения удельное сопротивление алюминия составляет 2.83 мкОм*см) и

лучшее (на 3 порядка выше чем у Al) сопротивление к электромиграции. Среди недостатков были отмечены плохая адгезия к SiO2 и полимерным диэлектрикам, быстрое

окисление на воздухе, сильная диффузия во многие диэлектрики, включая SiO2, и в Si.

Решить эти проблемы можно двумя способами. Первый заключается в использовании барьерно-адгезионного слоя. Основным препятствием при его реализации является выбор материала, толщины и метода формирования барьерного слоя, поскольку, с одной стороны, он должен предотвращать взаимную диффузию между Cu и другими материалами, а с другой, не сильно повышать сопротивление межсоединения.

Второй метод, который может значительно упростить технологию формирования медных межсоединений, заключается в осаждении медных сплавов. За счет процессов самоорганизации происходит фазовое расслоение сплава и образование диффузионного барьера на границе с диэлектриком. Добавленный элемент также окисляется на поверхности и формирует слой защитного оксида.

37 ТЕХНОЛОГИЯ СБОРКИ МИКРОСХЕМ

Полупроводниковые микросхемы могут быть однокристальными (монолитными) и

многокристальными (микросборками). Однокристальная микросхема может иметь индивидуальный герметизированный корпус с внешними выводами для монтажа на печатной плате, или быть бескорпусной и входить в состав микросборки.

Коммутационные платы микросборок

Коммутационная плата микросборки представляет собой миниатюрный аналог многослойной печатной платы. На поверхности коммутационных плат монтируются компоненты микросборки - бескорпусные интегральные микросхемы (кристаллы),

микроплаты с группой интегральных тонкопленочных резисторов (согласующих входы и выходы ИС), одиночные объемные миниатюрные конденсаторы (в качестве развязывающих элементов). Высокая плотность монтажа требует и высокого разрешения коммутационного рисунка. В отличие от печатных плат его получают путем осаждения тонких пленок в вакууме с последующей фотолитографией, или с использованием толстопленочной технологии. Коммутационные проводники должны находиться на нижних уровнях платы, а на поверхность должны выходить только монтажные площадки для сварки или пайки выводов (перемычек) компонентов.

В зависимости от материала изолирующих слоев и способа их формирования коммутационные платы можно разделить на четыре типа: а) тонкопленочные с использованием осаждения в вакууме; б) тонкопленочные с использованием окисления алюминия в электролите (анодирование); в) толстопленочные; г) на основе многослойной керамики.

Тонкопленочные платы

Формирование слоев (уровней) платы выполняется на общей подложке из электроизолирующего материала (ситалл, поликор и др.) путем повторяющихся циклов

"осаждения тонкой пленки в вакууме - фотолитография".

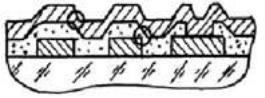

Рис. 2. Структура тонкопленочной коммутационной платы (нижние уровни)

Осажденный сплошной слой электропроводящего металла (чаще всего алюминия)

после фотолитографии превращается в систему проводников, перпендикулярных плоскости чертежа. В этой системе предусматриваются расширенные площадки для контактных переходов на следующий уровень. В осажденном затем в вакууме изолирующем слое с помощью фотолитографии получают окна для контактных переходов, и вновь осаждается электропроводящий слой, в котором фотолитографией формируют систему проводников, ортогональных к нижележащим. При этом через окна в изолирующем слое создается контактный переход. Эти циклы повторяются вплоть до последнего, верхнего уровня металлизации. В последнем изолирующем слое вскрываются лишь окна над монтажными площадками: площадками для электромонтажа компонентов и периферийными площадками для монтажа микросборки в целом в модуле следующего уровня (например, на печатную плату ячейки).

Нетрудно заметить, что с первого же цикла обработки в многоуровневой системе возникает и развивается рельеф, создающий ступеньки в изолирующих и проводящих слоях (на рис. 2 отмечены кружками). Эти участки являются потенциальной причиной отказа: в первом случае пробоя изоляции, во втором разрушения проводника.

Тонкопленочные платы на основе анодированного алюминия

Сохранение плоскостности покрытий на каждом этапе обработки обеспечивает применение в качестве изолирующих слоев окиси алюминия (Al2O3), получаемой путем

окисления алюминиевого покрытия в электролите. В зависимости от режимов электролитического окисления (анодирования) можно с малой скоростью роста получить пленку Al2O3 с высокими электрическими свойствами, или ускоренно получить пленку с

пониженными электрическими свойствами. В первом случае плотную пленку получают на мягких режимах (малые плотности тока) и используют для изоляции смежных уровней проводников. Во втором случае пористую пленку формируют на форсированных режимах

(высокие плотности тока) и используют для изоляции соседних проводников одного уровня, причем снижение пробивной напряженности пленки компенсируется увеличением толщины пленки.

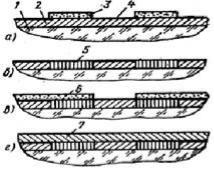

Рис. 3. Последовательность формирования коммутационной платы на основе анодированного алюминия (нижние уровни).

На рис. 3 показано содержание одного (первого) цикла обработки. После осаждения на подложку 1 сплошного слоя алюминия 2 на поверхности формируют фотомаску 3, рисунок которой соответствуют рисунку промежутков между будущими проводниками. Выполнив на мягких режимах избирательное анодирование алюминия,

получают тонкий (~0,2мкм) и плотный слой 4 Al2O3 (рис. 3,а). Далее (рис. 3,б) фотомаску

удаляют и выполняют анодирование на форсированных режимах на всю толщину пленки

5 (маской при этом служит тонкий плотный слой окисла). Путем фотолитографии (рис. 3,в) удаляют участки тонкого окисла, не защищенные фотомаской 6, для создания контактных переходов и напыляют (рис. 3,г) следующий сплошной слой алюминия 7 (второй уровень металлизации). Затем описанный цикл повторяется.

На поверхности полностью изготовленной платы должен находиться слой плотного окисла, удаленный лишь с монтажных площадок.

38 Толстопленочные платы

Вместо циклов "осаждение тонкой пленки в вакууме - фотолитография" (тонкопленочные платы на основе анодированного аллюминия) в данном случае используются циклы "нанесение пасты через трафарет - сушка - вжигание", а подложку заменяют на керамическую - прочный термостойкий материал.

Для формирования многоуровневой системы используют два вида паст:

проводящую и диэлектрическую. Поскольку толщина межслойной изоляции в 2-3 раза превышает толщину проводящего слоя, для получения качественных контактных переходов производят предварительно одноили двукратное нанесение проводящей пасты в окна изолирующего слоя по циклу "нанесение пасты через трафарет - сушка" (без вжигания). На заключительном этапе изготовления платы аналогичный прием используется для формирования монтажных площадок, которые впоследствии обслуживаются с помощью лудящих паст.

Следует подчеркнуть, что в многоуровневых системах вжигание паст в керамику происходит лишь на границе нижнего проводящего и нижнего изолирующего слоев с подложкой. Прочность сцепления последующих слоев друг с другом обеспечивается за счет расплавления в них низкотемпературного стекла и затем отвердения.

Платы на основе многослойной керамики

В отличие от предыдущих типов плат, все слои которых формируются на общей подложке, в данном случае каждый проводящий слой наносится на собственную индивидуальную подложку из необожженной ("сырой") керамики. Впоследствии отдельные листы керамики с проводящим рисунком собираются в пакет.

Следует подчеркнуть, что вследствие высоких температур (1400-1700°С)

последующего обжига керамики приходится отказываться от высокоэлектропроводных

серебряно-палладиевых паст и использовать пасты на основе частиц тугоплавких металлов (вольфрама или молибдена).

В дальнейшем, используя те же базовые отверстия, отдельные листы собирают в пакет (рис. 4,б), подпрессовывают и штамповкой отделяют периферийную часть с базовыми отверстиями. Пакет подвергают высокотемпературной обработке. При этом протекают два параллельных процесса: вжигание проводящего рисунка в керамику и спекание (взаимная диффузия) частиц окислов, из которых состоит керамическая масса.

На первой стадии обжига также происходит разложение и удаление пластификатора

(технологической связки).

Выходящие на поверхность платы монтажные площадки на основе вольфрама или молибдена не допускают сварки и не смачиваются припоем. Для возможности облуживания площадок и последующей пайки на них предварительно создают слой никеля путем химического осаждения из раствора.

39 КРЕПЛЕНИЕ ПОДЛОЖЕК И КРИСТАЛЛОВ

Метод крепления подложек и кристаллов на основании корпуса, а также кристаллов и других компонентов на подложках зависит от выбора материала присоединительного слоя - клея, стекла, припоя и т. д. Материал присоединительного слоя должен обеспечивать эффективный отвод тепла в подложку или корпус в зависимости от выделяемой мощности, хорошее согласование температурных коэффициентов расширения (ТКР) соединяемых элементов в широком диапазоне рабочих температур,

стойкость к динамическим воздействиям в условиях воздействия вибраций и ударов. В

отдельных случаях присоединительный слой должен быть электропроводным.

Отвод теплоты от кристалла в полых корпусах осуществляется главным образом через присоединительный слой за счет механизма теплопроводности.

Достаточно малые тепловые сопротивления имеют присоединительные слои на основе металлических припоев. Наибольшее сопротивление имеют клеевые соединения

(вследствие малого коэффициента теплопроводности).

Различие температурных коэффициентов расширения подложки и основания в условиях нагрева или охлаждения вызывает в них внутренние напряжения

(растягивающие или сжимающие) в зависимости от соотношения ТКР.

Более существенное влияние на прочность соединения оказывают длительные вибрационные воздействия, которые могут привести к усталостным разрушениям в слое.

Наименее стойкими к вибрационным воздействиям являются соединения стеклом,

обладающие хрупкостью и пониженной прочностью на растяжение.

Процесс крепления подложек и кристаллов можно условно представить в виде последовательности этапов:

1)подготовка поверхности основания и нанесение присоединительного материала

(клея, стекла, припоя);

2)ориентированная установка подложки на основание;

3)собственно присоединение, которое в общем случае выполняется под давлением и с нагревом.

Наиболее точным и производительным способом нанесения присоединительного

материала, обладающего свойствами пасты (клей, суспензия стекла, лудящая паста),

является сеткографический способ, который, кроме того, позволяет обеспечить достаточно точную дозировку присоединительного материала. Конструкция корпуса микросхемы должна при этом обеспечивать возможность плотного прилегания сетки к основанию.

Собственно присоединение можно выполнять индивидуально для каждого кристалла на специальных технологических установках (обычно при соединении пайкой)

или групповым способом в кассетах под необходимым давлением с общим нагревом в печах или термостатах.

Клеевые соединения используют для микросхем и компонентов пониженной мощности. Технология клеевых соединений проста и может быть применена для широкого круга материалов (с использованием клеев на эпоксидной основе) и диапазона рабочих температур от -60 до +150°C, (кратковременно до 450°С). Клеевые соединения стойки к вибрациям.

Основным недостатком эпоксидных смол является высокий ТКР и пониженная теплопроводность. Кроме того, клеевые соединения характеризуются наличием внутренних напряжений.

Монтаж кристаллов и подложек, предназначенных для работы в герметизированных корпусах, возможен только теми клеями, которые не содержат активных компонентов, способных при температуре эксплуатации выделяться из клеевой прослойки и заполнять объем корпуса.

Качество поверхности соединяемых элементов оказывает большое влияние на прочность клеевого слоя. Поэтому с поверхностей перед склеиванием тщательно удаляют загрязнения и жировые пленки, затем проводят сушку.

Прочность клеевого слоя в объеме зависит от совершенства структуры полимера.

Количество дефектов увеличивается с толщиной слоя и прочность соединения падает.

В качестве материала для соединения кристалла значительный интерес представляет эпоксидный клей с серебряным наполнителем, хотя растет интерес и к полиимидным клеям из-за их способности противостоять высоким рабочим температурам. Серебряный наполнитель делает эти материалы как электропроводными для обеспечения низкого сопротивления между кристаллом и подложкой, так и теплопроводными, в результате чего существует хороший теплоотвод от кристалла к основанию корпуса.

Пайка стеклами позволяет достичь хорошего согласования соединяемых материалов по ТКР, так как, варьируя состав стекла, можно изменять его ТКР в широких пределах. Пайку стеклом в основном применяют для крепления керамических,

поликоровых и ситалловых подложек. Наилучшая адгезия стекла и, следовательно,

прочность соединения обеспечиваются с материалами, представляющими собой смеси окислов (ситалл, поликор, керамика 22ХС), или с металлами, имеющими на поверхности прочный слой окисла.