Расчет и конструирование приводов

.pdf

Ширина зубчатого венца:

b = 0,285 · Re.

Внешний торцовый модуль передачи:

me ≥ |

|

|

14 T2 |

, м, |

||

θ |

F |

d |

e 2 |

b [σ ] |

||

|

|

|

F |

|

||

где θF = 0,85.

Округление модуля до стандартной величины можно не производить, т.к. величина модуля в конических передачах является произвольной величиной (точность определения значения модуля в мм до третьего знака).

Числа зубьев колеса и шестерни:

Z2 |

= de 2 |

; Z1 = |

Z2 |

|

u |

||||

|

me |

|

Полученные значения округляют в большую сторону до целого числа и уточняют внешний торцовый модуль передачи

me = de 2 .

Z2

Фактическое передаточное число:

uФ = |

Z 2 |

. |

|

||

|

Z1 |

|

Допускаемое отклонение от заданного передаточного числа не должно быть более 4%.

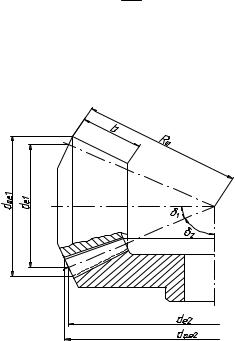

Рис. 2.4. Коническая передача

Окончательные размеры колес (рис. 2.4):

Углы делительных конусов:

колеса δ2 = arctg uФ ;

шестерни δ1 = 90° – δ2 . Делительные диаметры:

шестерни de1 = me · Z1 ; колеса de2 = me · Z2 . Внешние диаметры:

шестерни dae1 = de1 + 2 · (1 + xe1) · me · cos δ1 ; колеса dae2 = de2 + 2 · (1 + xe2) · me · cos δ2 .

где коэффициент смещения для шестерни xe1 принимают из таблицы 2.7: Таблица 2.7

Z1 |

|

|

Коэффициент xe1 при передаточном числе u |

|

||||||

1,0 |

1,25 |

|

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

|

5,0 |

|

|

|

|

||||||||

15 |

– |

0,18 |

|

0,31 |

0,40 |

0,45 |

0,48 |

0,50 |

|

0,51 |

16 |

– |

0,17 |

|

0,30 |

0,38 |

0,43 |

0,46 |

0,48 |

|

0,49 |

18 |

0 |

0,15 |

|

0,28 |

0,36 |

0,40 |

0,43 |

0,45 |

|

0,46 |

20 |

0 |

0,14 |

|

0,26 |

0,34 |

0,37 |

0,40 |

0,42 |

|

0,43 |

25 |

0 |

0,13 |

|

0,23 |

0,29 |

0,33 |

0,36 |

0,38 |

|

0,39 |

30 |

0 |

0,11 |

|

0,19 |

0,25 |

0,28 |

0,31 |

0,33 |

|

0,34 |

40 |

0 |

0,09 |

|

0,15 |

0,20 |

0,22 |

0,24 |

0,26 |

|

0,27 |

Коэффициент смещения для колеса xe2 = – xe1.

2.3.3. Проверка на прочность зубьев Силы в зацеплении:

окружная сила

Ft = 2 T2 103 , Н; dm2

где dm2 = 0,857 · de2.

осевая сила на шестерне

Fa1 = Ft · tg 20° · sin δ1, Н,

радиальная сила на шестерне

Fr1 = Ft · tg 20° · cos δ1, Н,

осевая сила на колесе

Fa2 = Fr1, Н,

радиальная сила на колесе

Fr2 = Fa1, Н.

Проверка зубьев колес по напряжениям изгиба:

Расчетное напряжение изгиба:

в зубьях колеса |

|

= 1,17 KFV YF 2 Ft |

|

|

|||

σ |

F 2 |

|

≤ [σ ] |

||||

|

|

|

b me θF |

|

|

F |

|

в зубьях шестерни |

|

|

|

|

|

||

|

|

= σF 2 YF 1 |

|

|

|

||

|

|

σ |

F 1 |

≤ [σ |

] |

, |

|

|

|

|

YF 2 |

|

F |

||

|

|

|

|

|

|

|

|

где коэффициент KFV выбирают для прямозубых колес по таблице 2.5, условно принимая их точность на одну степень грубее фактической. Окружную скорость для определения KFV вычисляют на среднем диаметре колеса dm2.

Коэффициенты YF1 и YF2 принимают по таблице 1.5 по

эквивалентным числам зубьев: |

|

|

|

|

|

ZV 2 = |

Z2 |

; |

ZV 1 = |

Z1 |

; |

cos3 βm cosδ2 |

cos3 βm cosδ1 |

||||

где ΒM = 35°.

Проверка зубьев колес по контактным напряжениям:

Расчетное контактное напряжение:

σ |

|

= 1,9 106 |

KHV u T2 ≤ [σ] |

, |

|

|

H |

|

θH de32 |

H |

|

где коэффициент KHV выбирают для прямозубых колес по таблице 1.5, условно принимая их точность на одну степень грубее фактической. Окружную скорость для определения KHV вычисляют на среднем диаметре колеса dm2.

2.4. Расчет червячных передач

2.4.1. Выбор материалов червяка и червячного колеса

Для червяка применяют те же марки сталей, что и для зубчатых колес (варианты III, IV, V).

Материалы для червячных колес выбираются из таблицы 2.8 в зависимости от скорости скольжения:

|

4,5 n |

2 |

u 3 |

T |

VS ≈ |

|

|

2 , м/с . |

|

104 |

|

|||

|

|

|

|

|

|

|

|

|

|

Таблица 2.8 |

|

|

|

|

|

|

|

|

|

Механ |

Допускаемые |

||

|

|

|

|

|

Способ отливки |

ические |

контактные |

||||

Группа |

Материалы |

свойства, |

|||||||||

|

|

||||||||||

|

|

напряжения |

|||||||||

|

|

|

|

|

|

|

|

МПа |

|||

|

|

|

|

|

|

|

|

[σ]H, МПа |

|||

|

|

|

|

|

|

|

σВ |

|

σТ |

||

|

|

|

|

|

|

|

|

|

|||

|

оловянные бронзы |

БрОНФ 10-1-1 |

ц |

|

285 |

|

165 |

|

|||

|

VS ≤ 25 м/с |

|

|

CV · 0,9 · σВ |

|||||||

|

|

|

|

|

|

||||||

|

БрОЦС 5-5-5 |

к |

|

200 |

|

90 |

|||||

|

|

БрОФ 10-1 |

к |

|

275 |

|

200 |

|

|||

I |

|

VS ≤ 12 м/с |

з |

|

230 |

|

140 |

|

|||

|

|

|

VS ≤ 8 м/с |

з |

|

145 |

|

80 |

CV · 0,9 · σВ |

||

|

|

|

|

|

|

||||||

|

|

БрАЖН 10-4-4 |

ц |

|

700 |

|

460 |

|

|||

|

|

|

|

VS ≤ 5 м/с |

к |

|

650 |

|

430 |

|

|

|

безоловянные латуниибронзы |

БрАЖМц 10-3-1,5 |

к |

|

550 |

|

360 |

|

|||

|

VS ≤ 5 м/с |

з |

|

450 |

|

300 |

300 – 25 · VS |

||||

|

|

|

|

||||||||

II |

|

БрАЖМц 9-4 |

ц |

|

530 |

|

245 |

|

|||

|

к |

|

500 |

|

230 |

|

|||||

|

|

VS ≤ 5 м/с |

|

|

|

||||||

|

|

|

з |

|

425 |

|

195 |

|

|||

|

|

|

|

|

|

|

|

||||

|

|

ЛАЖМц 66-6-3-2 |

ц |

|

500 |

|

330 |

275 – 25 · VS |

|||

|

|

к |

|

450 |

|

295 |

|||||

|

|

|

VS ≤ 4 м/с |

|

|

||||||

|

|

|

з |

|

400 |

|

260 |

|

|||

|

|

|

|

|

|

|

|

||||

|

|

СЧ18 |

|

|

|

σВ = 355 МПа |

|

||||

|

серые чугуны |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

|

СЧ15 |

|

|

|

σВ = 315 МПа |

|

|||||

III |

|

|

|

VS ≤ 2 м/с |

|

|

|

|

|

200 – 35 · VS |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: Способы отливки венца: ц – центробежный, к – в кокиль, з – в землю (при единичном производстве).

Коэффициент CV учитывает интенсивность изнашивания материала. Его принимают в зависимости от скорости скольжения:

VS , м/с ……… |

5 |

6 |

7 |

≥8 |

|

CV |

……… |

0,95 |

0,88 |

0,83 |

0,8 |

Допускаемые напряжения на изгибную прочность [σ]F (МПа) определяют для материалов:

I и II групп [σ]F = 0,25 · σТ + 0,08 · σВ ; III группы [σ]F = 0,22 · σВ .

Определение допускаемых напряжений

Допускаемые контактные напряжения определяют по формулам, приведенным в таблице 2.8.

2.4.2. Определение основных геометрических размеров и характеристик червячной передачи

Межосевое расстояние:

aW ≥ 6100 3 [σT]22H , м,

где [σ]Н – в Па.

Полученное межосевое расстояние переводят в миллиметры и округляют в большую сторону до значения (мм) из ряда по ГОСТ 2144-

76: |

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

50 |

63 |

80 |

100 |

125 |

(140) |

160 |

(180) |

200 |

(225) |

250 |

(280) |

315 |

(355) |

400 |

(450) |

500 |

|

|

|

|

|

|

|

|

|

|

Примечание: Значения в скобках рекомендуется не применять. |

|

||||||||||||

Основные параметры передачи

Число зубьев колеса

Z2 = Z1 · u,

где Z1 – число заходов червяка, определяется в зависимости от передаточного числа:

u |

………. |

8…14 |

16…30 |

≥31,5 |

Z1 |

………. |

4 |

2 |

1 |

|

Предварительные значения: |

|

|

|

модуля передачи (получают интервал значений): |

|

|||

|

|

|

|

|

m = (1,4...1,7) |

aW |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Z2 |

|

|

|

|

|

|||||||||

коэффициента диаметра червяка: |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

q = |

|

2 aW |

− |

Z2 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

В формулу для q подставляют ближайшее к расчетному |

|

|

||||||||||||||||

стандартное значение модуля (табл. 2.9): |

|

|

|

|

|

|

Таблица 2.9 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

m, мм |

|

2,5 |

3,15 4 |

5 |

|

|

6,3 8 |

10 |

12,5 |

|

|

16 |

|

|

|||||

q |

|

8 |

10 |

12,5 |

16 |

|

8 |

|

10 |

12,5 |

14 |

8 |

10 |

12,5 |

16 |

|

|||

|

20 |

|

|

|

|

16 |

20 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Полученное значение q округляется до ближайшего стандартного

(табл. 2.9).

Минимально допустимое значение q из условия жесткости

червяка qmin = 0,212 · Z2.

Коэффициент смещения:

х = amW −0,5 (Z2 + q) .

Если по расчету коэффициент смещения │х │ > 1, то изменяют

aW, q, Z2, m.

Угол подъема линии витка червяка: на делительном цилиндре

γ= arctg Z1 ;

q

на начальном цилиндре

|

|

Z1 |

|

|

γW |

|

|

. |

|

|

|

|||

= arctg |

|

|

|

|

|

q + 2 |

x |

||

Фактическое передаточное число:

uФ = Z2

Z1

Отклонение от заданного передаточного числа не более 4%.

Размеры червяка и колеса, мм (рис. 2.5):

Червяк:

делительный диаметр |

d1 = q m ; |

|

диаметр вершин витков |

da1 |

= d1 + 2 m ; |

диаметр впадин |

d f 1 |

= d1 − 2,4 m ; |

начальный диаметр |

dW 1 = m (q + 2 x); |

|

при x = 0 начальный диаметр совпадает с делительным, т.е. dW1 = d1. Длина b1 нарезанной части червяка определяется по таблице 2.10

|

|

Таблица 2.10 |

|

Коэффициент |

Расчетные формулы при числе заходов червяка Z1 |

|

|

смещения х |

1 и 2 |

4 |

|

|

|

|

|

–1,0 |

b1 ≥ (10,5 + 0,06 · Z2) · m |

b1 ≥ (10,5 + 0,09 · Z2) · m |

|

–0,5 |

b1 ≥ (8 + 0,06 · Z2) · m |

b1 ≥ (9,5 + 0,09 · Z2) · m |

|

0 |

b1 ≥ (11 + 0,06 · Z2) · m |

b1 ≥ (12,5 + 0,09 · Z2) · m |

|

+0,5 |

b1 ≥ (11 + 0,1 · Z2) · m |

b1 ≥ (12,5 + 0,1 · Z2) · m |

|

+1,0 |

b1 ≥ (12 + 0,1 · Z2) · m |

b1 ≥ (13 + 0,1 · Z2) · m |

|

Расчетное значение b1 увеличивают на 25 мм при m < 10 мм, на 35 мм при m = 10…16 мм и округляют в большую сторону до числа из ряда нормальных линейных размеров (приложение 1).

Червячное колесо:

диаметр делительной окружности колеса d2 = Z2 m ;

диаметр окружности вершин зубьев

da 2 = d2 + 2 (1 + X ) m ;

диаметр колеса наибольший

daM 2 ≤ da 2 + 6 +m ;

Z1 2

диаметр впадин

d f 2 = d2 − 2 m (1,2 − X ) ;

ширина венца

b2 =ψa aW ,

где ψa = 0,355 при Z1 = 1 и 2; ψa = 0,315 при Z1 = 4.

Расчетное значение b2 округляют в большую сторону до числа из ряда нормальных линейных размеров (приложение 1).

Рис. 2.5. Размеры червяка и червячного колеса |

2.4.3. Проверочный расчет передачи на прочность:

Определяется скорость скольжения в зацеплении:

|

|

|

|

|

VS = |

V1 |

|

, м/с, |

|

|

|

|

|

cosγ |

|||

|

|

|

|

|

|

|

||

где V = π n1 d1 |

, м/с – окружная скорость на червяке; |

|||||||

1 |

60 |

|

|

|

|

|

|

|

(n1 = n2 · u, мин–1; |

d1 – в м); |

|

|

|

|

|||

|

По полученному значению VS уточняют допускаемое напряжение |

|||||||

по формуле из таблицы 2.8. |

|

|

|

|

||||

|

Расчетное контактное напряжение: |

|

||||||

|

|

σ |

H |

= 4,8 105 |

|

KV T2 ≤ [σ] , |

||

|

|

|

|

|

d2 |

|

|

dW 1 |

где KV – скоростной коэффициент. При V2 ≤ 3 м/с KV = 1. При V2 > 3 м/с коэффициент KV принимают равным коэффициенту KНV (табл. 2.6) для цилиндрических прямозубых колес твердостью НВ<350 той же степени точности.

Окружная скорость колеса

V2 = π d2 n2 , м/с.

60

2.4. КПД передачи:

η = (tgγW ), tg γW + ρ

где ρ – приведенный угол трения. Значения ρ принимают из таблицы 2.11 в зависимости от скорости скольжения:

Таблица 2.11

VS, м/с |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3 |

4 |

7 |

10 |

15 |

|

ρ |

3°10' |

2°30' |

2°20' |

2°00' |

1°40' |

1°30' |

1°20' |

1°00' |

0°55' |

0°50' |

|

3°40' |

3°10' |

2°50' |

2°30' |

2°20' |

2°00' |

1°40' |

1°30' |

1°20' |

1°10' |

||

|

Примечание: Меньшее значение ρ для оловянной бронзы, большее – для безоловянной бронзы, латуни и чугуна.

Силы в червячном зацеплении

Окружная сила на колесе, равная осевой силе на червяке:

Ft 2 |

= Fa1 |

= |

2 103 |

T |

, Н . |

|

2 |

||||

d2 |

|

||||

|

|

|

|

|

Окружная сила на червяке, равная осевой силе на колесе:

|

|

|

|

|

|

|

|

|

|

2 |

103 T |

|

|

|

|

|||

|

|

|

|

|

|

Ft1 = Fa 2 |

= |

|

|

2 |

|

, Н . |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Радиальная сила: |

|

|

|

|

|

dW 1 u η |

|

|

|

|

|||||||

|

|

Fr |

= 0,364 Ft 2 , Н . |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Проверка зубьев колеса по напряжениям изгиба |

|

|

|

||||||||||||||

|

Расчетное напряжение изгиба: |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

σ |

F |

= |

|

KV YF cosγW Ft 2 |

≤ [σ] , |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

1,3 m dW 1 |

|

|

|

F |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где KV – скоростной коэффициент (см. выше), m и dW1 – в м; |

|

|

||||||||||||||||

|

YF – коэффициент формы зуба, который принимают в |

|

|

|||||||||||||||

зависимости от |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ZV2 |

20 |

25 |

30 |

|

35 |

|

40 |

45 |

|

50 |

60 |

80 |

100 |

150 |

300 |

|||

YF |

1,98 |

1,85 |

1,76 |

1,64 |

|

1,55 |

1,48 |

1,45 |

1,4 |

1,34 |

1,3 |

1,27 |

1,24 |

|||||

2.4.5. Тепловой расчет

Червячный редуктор в связи с невысоким КПД, из-за высоких скоростей скольжения и вследствие этого – большим выделением теплоты, проверяют на нагрев.

Мощность на червяке

|

P1 |

= 0,1 T2 n2 |

, Вт. |

||||

|

|

|

η |

|

|

|

|

Температура нагрева масла, °С: |

|

|

|

|

|||

без искусственного охлаждения: |

|

|

|

|

|||

|

tРАБ = |

|

(1 −η) P1 |

|

|

+ 20° ≤ [t]РАБ ; |

|

|

KT A (1 +ψ ) |

||||||

|

|

|

|

|

|||

с охлаждением вентилятором: |

|

|

|

|

|||

tРАБ = |

|

|

(1 −η) P1 |

|

|

|

+ 20° ≤ [t]РАБ , |

[(0,6 +ψ ) KT + 0,4 KТВ ] A |

|||||||

где ψ = 0,3 – коэффициент, учитывающий отвод теплоты от корпуса редуктора в плиту или раму;

[t]РАБ = 95° – максимальная допустимая температура нагрева минеральных масел; КТ = 9…17 Вт / (м2 · °С) – коэффициент теплоотдачи (большие значения

при хороших условиях охлаждения); Поверхность охлаждения корпуса А (м2) равна поверхности всех

его стенок, кроме поверхности дна, которой он крепится к плите или раме. Приближенно поверхность охлаждения корпуса можно брать в

зависимости от межосевого расстояния передачи: |

|

|

|

|||||||

aW, м |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

А, м2 |

0,16 |

0,24 |

0,35 |

0,42 |

0,53 |

0,65 |

0,78 |

0,95 |

1,14 |

1,34 |

Коэффициент КТВ при обдуве вентилятором:

nB |

………….. |

750 |

1000 |

1500 |

3000 |

KTB |

………….. |

24 |

29 |

35 |

50 |

|

где nВ = n1 – частота вращения вентилятора (червяка), мин–1. |

||||

3. РАСЧЕТ РЕМЕННЫХ ПЕРЕДАЧ Исходные данные:

Т1 – вращающий момент на ведущем шкиве, Н·м; n1 – частота вращения ведущего шкива, мин–1; u – передаточное число ременной передачи.

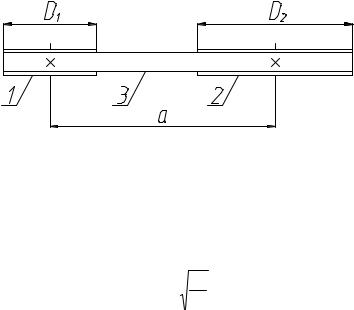

Ременная передача состоит из ведущего и ведомого шкивов (рис. 3.1) и ремня, надетого на шкивы с натяжением и передающего

окружную силу с помощью трения. В состав передачи могут также входить натяжные устройства.

Ремни выполняют с сечением в виде узкого прямоугольника (плоские ремни), трапециевидного сечения (клиновые ремни) и круглого сечения (круглые ремни).

Рис. 3.1. Схема ременной передачи 1 – ведущий шкив; 2 – ведомый шкив; 3 – ремень

3.1. Расчет плоскоременной передачи Выбор материала ремня

Примем резиновый ремень с прокладками из х/б ткани, так как эти ремни являются наиболее распространенными.

Диаметр ведущего шкива:

|

|

|

|

|

D1 = (110...130) 3 |

Р1 , мм , |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

n1 |

|

|

|

|

где Р |

1 |

= T π n1 |

– мощность на ведущем шкиве, Вт. |

|

|

|

|||||||||

|

|

1 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетное значение D1 округляется в большую сторону до |

|

||||||||||||

стандартного значения (мм): |

|

|

|

|

|

|

|

|

|||||||

63 |

71 |

80 |

90 |

100 |

|

112 |

125 |

140 |

160 |

180 |

200 |

224 |

250 |

||

280 |

|

315 |

355 |

400 |

450 |

500 |

|

560 |

630 |

710 |

800 |

900 |

1000 |

||

1120 |

|

1250 |

1400 |

1600 |

1800 |

2000 |

3150 |

3550 |

|

|

|

||||

Диаметр ведомого шкива:

D2 = D1 u (1 −ε), мм,

где ε = 0,01 – коэффициент упругого скольжения.

Расчетное значение D2 также округляется в большую сторону до стандартного значения.

Фактическое передаточное число:

uФ = |

|

D2 |

|

. |

|

D1 |

(1 −ε) |

||||

|

|

||||

Допускаемое отклонение от заданного передаточного числа не должно быть более 4%.

Межосевое расстояние:

a ≥ 2 (D1 + D2 ), мм

Значение а округляется в большую сторону до числа, кратного 50

мм.

Угол обхвата ремнем малого шкива:

α1 = 180° − 57° D2 a− D1 ≥ [α1 ] ,

где [α1] = 150° – минимально допускаемый угол обхвата.

Если α1 < [α1], то необходимо увеличить межосевое расстояние.

Длина ремня: |

(D2 − D1 )2 |

|

l = 2 a + 0,5 π (D1 + D2 )+ |

, мм , |

|

Число пробегов ремня |

4 a |

|

|

|

nП = Vl ≤ [nП ],

где V = π n1 D1 – окружная скорость ремня, м/с; [nП] – допускаемое

60 103

число пробегов, для передач с натяжным роликом [nП] = 2, для других

[nП] = 5.

|

Допускаемое проектное напряжение |

|

|

|

|

|

|

||||||||

|

|

|

|

[σП |

]= 2,2 Kα KV , МПа , |

|

|

|

|

||||||

где Кα – коэффициент, зависящий от угла обхвата (табл. 3.1). |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.1 |

||

α1 |

|

|

180 |

|

170 |

|

|

160 |

150 |

|

|

||||

Kα |

|

|

1 |

|

|

0,97 |

|

|

0,94 |

0,91 |

|

|

|||

KV – коэффициент, зависящий от окружной скорости ремня (табл. 3.2). |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица. 3.2 |

|||

V |

1 |

|

5 |

|

|

10 |

|

15 |

|

20 |

|

25 |

|

|

|

KV |

1,04 |

|

1,03 |

|

|

1 |

|

0,45 |

|

0,88 |

|

0,79 |

|

|

|

Площадь поперечного сечения ремня

S= [Ft ], мм2 ,

σП

где F = 2 T1 , Н – окружная сила, D1 – в м.

t D1

Рис. 3.2. Поперечное сечение ремня Сначала из таблицы 3.3 выбирается стандартная толщина δ

ремня, далее вычисляется ширина b = S / δ , которая округляется в большую сторону до стандартного значения.

|

|

|

4,5 |

|

|

|

|

|

|

Таблица 3.3 |

|

Толщина |

|

|

|

|

5 |

|

|

7,5 |

9 |

||

δ, мм |

(3 прокладки) |

(4 прокладки) |

(5 прокладок) |

(6 прокладок) |

|||||||

|

20 |

|

25 |

|

(30) |

20–112 |

120 |

|

|

||

|

|

|

126 |

140 |

|

|

|||||

|

32 |

|

50 |

|

(60) |

|

|

||||

Ширина |

|

|

(150) |

|

160 |

20–250 |

80–250 |

||||

63 |

70 |

71 |

80 |

|

|||||||

b, мм |

(85) |

90 |

100 |

(175) |

|

180 |

|

|

|||

|

200 |

224 |

|

|

|||||||

|

|

|

112 |

|

|

|

|||||

|

|

|

|

(225) |

|

250 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

Примечание: Размеры, указанные в скобках, по возможности не применять.

Размеры натяжного устройства (если имеется):

диаметр ролика DP = (0,8…1) · D1;

расстояние между осью натяжного ролика и осью меньшего шкива a1 ≥ 0,5 · D1.

3.2. Расчет клиноременной передачи Выбор профиля ремня

В соответствии с ГОСТ 1284.1–80* и ГОСТ 1284.3–80* существует семь различных сечений ремня: О, А, Б, В, Г, Д, Е. Сечение ремней О следует применять для передаваемой мощности до 2 кВт, сечение Е – при мощности свыше 200 кВт. Выбор других сечений производится по диаграмме (рис. 3.3).

Передаваемая мощность

Р1 |

=T1 |

|

π n1 |

, Вт. |

|

|

|

30 |

|

Рис. 3.3. Диаграмма для выбора профиля клинового ремня |

Размеры сечения ремня (рис. 3.4) выбираются из таблицы 3.4: Таблица 3.4

Сечение |

lP, мм |

W*, мм |

Т0, мм |

Площадь сечения А, |

Масса 1 м, кг |

мм2 |

|||||

О (Z) |

8,5 |

10 |

6,0 |

47 |

0,06 |

А (A) |

11 |

13 |

8,0 |

81 |

0,10 |

Б (B) |

14 |

17 |

11,5 |

178 |

0,18 |

В (C) |

19 |

22 |

13,5 |

230 |

0,30 |

Г (D) |

27 |

32 |

19,0 |

476 |

0,60 |

Д (E) |

32 |

38 |

23,5 |

692 |

0,90 |

Е (-) |

42 |

50 |

30,0 |

1172 |

1,52 |

Примечание: * – справочный размер, в скобках даны обозначения ремней в международной системе.

Рис. 3.4. Сечение клинового ремня

W – ширина большего основания; lP – расчетная ширина ремня; T0 – высота ремня

Диаметр ведущего шкива:

D1 = (110...130) 3 Р1 , мм .

n1

n1

Найденное значение диаметра D1 сравнивают с наименьшим возможным значением диаметра Dнаим, в случае D1 < Dнаим принимают значение Dнаим.

Тип ремня |

|

|

О |

|

А |

|

|

Б |

|

|

|

В |

|

|

|

Г |

|

|

|

|

Д |

|

Е |

|

|

|||

Dнаим, мм |

|

|

63 |

|

90 |

|

|

125 |

|

200 |

|

|

|

315 |

|

|

|

|

500 |

|

600 |

|

||||||

|

Принятое значение D1 округляется в большую сторону до |

|

|

|||||||||||||||||||||||||

стандартного значения (мм): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

63 |

71 |

80 |

90 |

|

100 |

112 |

125 |

140 |

|

|

160 |

180 |

200 |

224 |

250 |

|||||||||||||

280 |

315 |

|

|

355 |

400 |

450 |

500 |

|

560 |

630 |

710 |

|

|

|

800 |

900 |

1000 |

|||||||||||

1120 |

1250 |

1400 |

1600 |

1800 |

|

|

2000 |

3150 |

3550 |

|

|

|

|

|

|

|||||||||||||

|

Диаметр ведомого шкива: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

D2 = D1 u (1 −ε), мм , |

|

|

|

|

|

|

|

|

|

||||||||||||

где ε= 0,01 – коэффициент упругого скольжения. |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

Расчетное значение D2 также округляется в большую сторону до |

|||||||||||||||||||||||||||

стандартного значения. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Фактическое передаточное число: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

uФ = |

|

|

|

D2 |

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

D1 (1 −ε) |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Допускаемое отклонение от заданного передаточного числа не |

|||||||||||||||||||||||||||

должно быть более 4%. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Предварительное значение межосевого расстояния: |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

a = C · D2 , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где коэффициент С зависит от передаточного числа u: |

|

|

|

|

|

|||||||||||||||||||||||

u |

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

4 |

|

|

|

5 |

|

≥ 6 |

|

|

||||||

C |

1,5 |

|

|

1,2 |

|

|

|

1 |

|

|

0,95 |

|

|

0,9 |

0,85 |

|

|

|||||||||||

|

Длина ремня: |

|

|

|

|

|

|

|

|

|

(D2 − D1 )2 |

|

|

|

|

|

|

|||||||||||

|

|

|

|

l = 2 a + 0,5 π (D1 |

+ D2 )+ |

|

, мм . |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 a |

|

|

|

|

|

|

|

|

|

|

|

Рассчитанная длина ремня округляется в ближайшую сторону до |

|||||||||||||||||||||||||||

стандартной длины из ряда (мм): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

400 |

450 |

500 |

560 |

630 |

710 |

|

800 |

900 |

|

1000 |

1120 |

1250 |

1320 |

|||||||||||||||

1400 |

1600 |

1700 |

1800 |

|

|

2000 |

|

2240 |

|

|

2500 |

|

2800 |

3150 |

3550 |

|||||||||||||

3750 |

4000 |

4500 |

5000 |

5300 |

5600 |

6000 7100 |

8000 |

9000 |

10000 |

11200 |

12500 |

14000 |

16000 |

18000 |

|

|

|

Уточненное межосевое расстояние:

a = 0,25 (l − w)+

где w = π2 (D1 + D2 ).

2 |

|

D |

− D |

2 |

|

(l − w) |

−8 |

2 |

1 |

|

, мм, |

|

|

|

2 |

|

|

|

|

|

|

|

|

Угол обхвата ремнем малого шкива:

α1 = 180°−57° D2 a− D1 ≥ [α1 ],

где [α1] = 120° – минимально допускаемый угол обхвата. Если α1 < [α1], то необходимо увеличить межосевое расстояние.

Число пробегов ремня:

|

nП = V ≤ [nП ], |

|

|

где V = π n1 D1 |

|

l |

|

– окружная |

скорость ремня, м/с; [nП] = 10 – |

||

60 103 |

|

|

|

допускаемое число пробегов. |

|

|

|

Число ремней: |

Р1 |

|

|

|

Z = |

, |

|

|

0,9 [ро ] Kα Kl |

||

где [p0] – допускаемая мощность, приходящаяся на 1 ремень, принимается по таблице 3.5;

Kα – см. таблицу 3.1;

Kl – коэффициент, учитывающий длину ремня, принимается по таблице 3.6.

Рассчитанное значение Z округляют в большую сторону до целого числа.

Сувеличением числа ремней возрастают затруднения в монтаже

иэксплуатации передачи. На практике часто ограничивают Z ≤ 6. Если по расчету получается большее число ремней, то для его снижения переходят на большее сечение или предусматривают шкивы большего диаметра.

Обозначение ремней

Маркировка клиновых ремней наносится на большее основание и состоит из обозначения типа ремня, его длины и ГОСТа.

Например, Б – 1120 ГОСТ 1284.1-80*.

|

|

|

|

|

|

|

|

|

Таблица 3.5 |

||

Сечение ремня |

|

|

[p0] (кВт) при частоте вращения меньшего шкива |

|

|||||||

D1, |

u |

|

|

|

n1, мин–1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

|

мм |

400 |

800 |

950 |

1200 |

1450 |

2200 |

2400 |

2800 |

|

|

|

|

|

|||||||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

80 |

1,2 |

0,26 |

0,47 |

0,55 |

0,66 |

0,77 |

1,08 |

1,15 |

1,28 |

|

|

1,5 |

0,27 |

0,49 |

0,56 |

0,68 |

0,80 |

1,11 |

1,18 |

1,32 |

|

|

О |

|

≥3 |

0,28 |

0,50 |

0,58 |

0,71 |

0,82 |

1,14 |

1,22 |

1,36 |

|

≥112 |

1,2 |

0,42 |

0,76 |

0,88 |

1,07 |

1,25 |

1,72 |

1,84 |

2,04 |

|

|

|

|

||||||||||

|

1,5 |

0,43 |

0,78 |

0,91 |

1,10 |

1,29 |

1,78 |

1,90 |

2,11 |

|

|

|

|

≥3 |

0,44 |

0,81 |

0,94 |

1,14 |

1,33 |

1,84 |

1,96 |

2,17 |

|

|

100 |

1,2 |

0,50 |

0,88 |

1,01 |

1,22 |

1,41 |

1,90 |

2,01 |

2,19 |

|

|

1,5 |

0,52 |

0,91 |

1,05 |

1,25 |

1,45 |

1,96 |

2,07 |

2,27 |

|

|

|

|

≥3 |

0,53 |

0,94 |

1,08 |

1,30 |

1,50 |

2,02 |

2,14 |

2,34 |

|

А |

140 |

1,2 |

0,84 |

1,51 |

1,74 |

2,10 |

2,43 |

3,27 |

3,44 |

3,72 |

|

1,5 |

0,86 |

1,56 |

1,79 |

2,17 |

2,51 |

3,38 |

3,56 |

3,85 |

|

||

|

|

≥3 |

0,89 |

1,60 |

1,85 |

2,24 |

2,59 |

3,48 |

3,67 |

3,97 |

|

|

≥180 |

1,2 |

1,16 |

2,10 |

2,43 |

2,93 |

3,38 |

4,43 |

4,62 |

4,85 |

|

|

1,5 |

1,20 |

2,17 |

2,51 |

3,03 |

3,50 |

4,58 |

4,77 |

5,02 |

|

|

|

|

≥3 |

1,24 |

2,24 |

2,59 |

3,12 |

3,61 |

4,72 |

4,92 |

5,18 |

|

|

140 |

1,2 |

1,12 |

1,95 |

2,22 |

2,64 |

3,01 |

3,83 |

3,96 |

4,11 |

|

|

1,5 |

1,16 |

2,01 |

2,30 |

2,72 |

3,10 |

3,95 |

4,09 |

4,25 |

|

|

|

|

≥3 |

1,20 |

2,08 |

2,37 |

2,82 |

3,21 |

4,08 |

4,22 |

4,38 |

|

|

180 |

1,2 |

1,70 |

3,01 |

3,45 |

4,11 |

4,70 |

5,91 |

6,07 |

6,16 |

|

Б |

1,5 |

1,76 |

3,11 |

3,56 |

4,25 |

4,85 |

6,10 |

6,27 |

6,36 |

|

|

|

≥3 |

1,81 |

3,21 |

3,67 |

4,38 |

5,01 |

6,29 |

6,47 |

6,56 |

|

|

|

224 |

1,2 |

2,32 |

4,13 |

4,73 |

5,63 |

6,39 |

7,47 |

7,80 |

– |

|

|

1,5 |

2,40 |

4,27 |

4,89 |

5,81 |

6,60 |

8,00 |

8,08 |

– |

|

|

|

|

≥3 |

2,47 |

4,40 |

5,04 |

6,00 |

6,81 |

8,25 |

8,31 |

– |

|

|

≥280 |

1,2 |

3,09 |

5,49 |

6,26 |

7,42 |

8,30 |

9,12 |

– |

– |

|

|

1,5 |

3,19 |

5,67 |

6,47 |

7,66 |

8,57 |

9,42 |

– |

– |

|

|

|

|

≥3 |

3,29 |

5,85 |

6,67 |

7,91 |

8,84 |

9,72 |

– |

– |

|

В |

250 |

1,2 |

3,87 |

6,66 |

7,58 |

8,78 |

9,67 |

10,29*1 |

– |

– |

|

|

1,5 |

4,00 |

6,88 |

7,82 |

9,07 |

9,99 |

10,62*1 |

– |

– |

|

|

|

|

≥3 |

4,12 |

7,10 |

8,07 |

9,36 |

10,69 |

10,96*1 |

– |

– |

|

|

315 |

1,2 |

5,50 |

9,55 |

10,75 |

12,33 |

13,33 |

13,56*2 |

– |

– |

|

|

1,5 |

5,68 |

9,86 |

11,10 |

12,73 |

13,76 |

14,00*2 |

– |

– |

|

|

|

|

≥3 |

5,86 |

10,17 |

11,45 |

13,14 |

14,20 |

14,44*2 |

– |

– |

|

|

≥450 |

1,2 |

8,77 |

14,76 |

16,29 |

17,75 |

17,90*3 |

– |

– |

– |

|

|

|

|

|

|

|

1,5 |

|

9,05 |

|

15,24 |

16,82 |

18,33 |

18,49*3 |

|

– |

|

– |

– |

|

|||||||||

|

|

|

|

|

|

|

≥3 |

9,34 |

|

15,72 |

17,35 |

18,91 |

19,07*3 |

|

– |

|

– |

|

|

|||||||||

Сечени ремня |

|

D1, |

|

|

|

|

|

[p0] ( |

кВт) при частоте вращения меньшего шкива |

|

||||||||||||||||||

|

|

|

|

u |

|

|

|

|

|

|

|

|

n1, мин–1 |

|

|

|

|

|

|

|

||||||||

|

|

мм |

|

|

|

|

|

200 |

|

|

|

400 |

|

|

600 |

|

|

750 |

|

950 |

|

|

1200 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

400 |

|

|

|

1,2 |

|

6,98 |

|

|

|

12,25 |

|

|

16,50 |

|

|

19,01 |

|

21,46 |

|

|

22,68 |

|

||||

|

|

|

|

1,5 |

|

7,21 |

|

|

|

12,64 |

|

|

17,04 |

|

|

19,63 |

|

22,16 |

|

|

23,42 |

|

||||||

|

|

|

|

|

|

|

≥3 |

7,48 |

|

|

|

13,04 |

|

|

17,57 |

|

|

20,25 |

|

22,86 |

|

|

24,16 |

|

||||

Г |

|

630 |

|

|

|

1,2 |

|

13,42 |

|

|

23,59 |

|

|

31,21 |

|

|

34,81 |

|

36,58 |

|

|

– |

|

|||||

|

|

|

1,5 |

|

13,85 |

|

|

24,36 |

|

|

32,23 |

|

|

36,45 |

|

37,78 |

|

|

– |

|

||||||||

|

|

|

|

|

|

|

≥3 |

14,29 |

|

|

25,13 |

|

|

33,25 |

|

|

37,08 |

|

38,97 |

|

|

– |

|

|||||

|

|

≥800 |

|

|

1,2 |

|

17,93 |

|

|

31,12 |

|

|

39,73 |

|

|

40,81 |

|

|

– |

|

– |

|

||||||

|

|

|

1,5 |

|

18,51 |

|

|

32,13 |

|

|

41,03 |

|

|

43,48 |

|

|

– |

|

– |

|

||||||||

|

|

|

|

|

|

|

≥3 |

19,10 |

|

|

33,15 |

|

|

42,33 |

|

|

44,85 |

|

|

– |

|

– |

|

|||||

|

|

630 |

|

|

|

1,2 |

|

16,74 |

|

|

28,83 |

|

|

37,27 |

|

|

40,70 |

|

|

– |

|

– |

|

|||||

|

|

|

|

1,5 |

|

17,28 |

|

|

29,77 |

|

|

38,49 |

|

|

42,03 |

|

|

– |

|

– |

|

|||||||

|

|

|

|

|

|

|

≥3 |

17,83 |

|

|

30,71 |

|

|

39,70 |

|

|

43,36 |

|

|

– |

|

– |

|

|||||

Д |

|

800 |

|

|

|

1,2 |

|

23,21 |

|

|

36,64 |

|

|

49,49 |

|

|

51,33 |

|

|

– |

|

– |

|

|||||

|

|

|

1,5 |

|

23,97 |

|

|

40,94 |

|

|

51,11 |

|

|

53,01 |

|

|

– |

|

– |

|

||||||||

|

|

|

|

|

|

|

≥3 |

24,73 |

|

|

42,23 |

|

|

52,73 |

|

|

54,68 |

|

|

– |

|

– |

|

|||||

|

|

≥1000 |

|

|

1,2 |

|

30,52 |

|

|

50,84 |

|

|

59,38 |

|

|

– |

|

|

– |

|

– |

|

||||||

|

|

|

1,5 |

|

31,51 |

|

|

52,51 |

|

|

61,27 |

|

|

– |

|

|

– |

|

– |

|

||||||||

|

|

|

|

|

|

|

≥3 |

32,51 |

|

|

54,17 |

|

|

63,21 |

|

|

– |

|

|

– |

|

– |

|

|||||

Примечание: *1 – При 2000 мин–1; *2 – При 1800 мин–1; |

*3 – При 1300 мин–1 |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.6 |

||||

Длина |

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент Kl |

|

|

|

|

|

|

|

||||||||

ремня l, |

|

|

|

|

|

|

|

|

|

|

|

Сечение ремня |

|

|

|

|

|

|

|

|||||||||

мм |

|

|

|

О |

|

А |

|

|

Б |

|

В |

|

Г |

|

Д |

|

Е |

|

||||||||||

400 |

|

|

0,79 |

|

– |

|

|

– |

|

|

– |

|

– |

|

|

– |

|

|

– |

|

||||||||

450 |

|

|

0,80 |

|

– |

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

||||||||||

500 |

|

|

0,81 |

|

– |

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

||||||||||

560 |

|

|

0,82 |

|

0,79 |

|

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

630 |

|

|

0,84 |

|

0,81 |

|

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

710 |

|

|

0,86 |

|

0,83 |

|

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

800 |

|

|

0,90 |

|

0,85 |

|

|

|

– |

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

900 |

|

|

0,92 |

|

0,87 |

|

|

0,82 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1000 |

|

|

0,94 |

|

0,89 |

|

|

0,84 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1120 |

|

|

0,95 |

|

0,91 |

|

|

0,86 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1250 |

|

|

0,98 |

|

0,93 |

|

|

0,88 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1400 |

|

|

1,01 |

|

0,96 |

|

|

0,90 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1600 |

|

|

1,04 |

|

0,99 |

|

|

0,93 |

|

|

– |

|

– |

|

|

– |

|

– |

|

|||||||||

1800 |

|

|

1,06 |

|

1,01 |

|

|

0,95 |

|

|

0,86 |

|

|

– |

|

|

– |

|

– |

|

||||||||

2000 |

1,08 |

1,03 |

0,98 |

0,88 |

– |

– |

– |

2240 |

1,10 |

1,06 |

1,00 |

0,91 |

– |

– |

– |

2500 |

1,30 |

1,09 |

1,03 |

0,93 |

– |

– |

– |

2800 |

– |

1,11 |

1,05 |

0,95 |

– |

– |

– |

3150 |

– |

1,13 |

1,07 |

0,97 |

0,86 |

– |

– |

3550 |

– |

1,15 |

1,09 |

0,99 |

0,88 |

– |

– |

4000 |

– |

1,17 |

1,13 |

1,02 |

0,91 |

– |

– |

4500 |

– |

– |

1,15 |

1,04 |

0,93 |

– |

– |

5000 |

– |

– |

1,18 |

1,07 |

0,96 |

0,92 |

– |

5600 |

– |

– |

1,20 |

1,09 |

0,98 |

0,95 |

– |

6300 |

– |

– |

1,23 |

1,12 |

1,01 |

0,97 |

0,92 |

7100 |

– |

– |

– |

1,15 |

1,04 |

1,00 |

0,96 |

8000 |

– |

– |

– |

1,18 |

1,06 |

1,02 |

0,98 |

9000 |

– |

– |

– |

1,21 |

1,09 |

1,05 |

1,01 |

10000 |

– |

– |

– |

1,23 |

1,11 |

1,07 |

1,03 |

12500 |

– |

– |

– |

– |

1,17 |

1,13 |

1,08 |

15000 |

– |

– |

– |

– |

1,20 |

1,17 |

1,11 |

18000 |

– |

– |

– |

– |

– |

1,20 |

1,16 |

4. РАСЧЕТ ЦЕПНЫХ ПЕРЕДАЧ Исходные данные:

Т1 – вращающий момент на ведущей звездочке, Н·м; n1 – частота вращения ведущей звездочки, мин–1; u – передаточное число цепной передачи.

Цепные передачи (рис. 4.1) – это передачи, состоящие из ведущей и ведомой звездочек и охватывающей их приводной цепи. В состав передачи также часто входит натяжное устройство.

Рис. 4.1. Схема цепной передачи 1 – ведущая звездочка; 2 – ведомая звездочка; 3 – цепь

Выбор типа приводной цепи

Принимаем роликовую цепь, поскольку такие цепи наиболее распространены, достаточно дешевы и обладают высокой износоустойчивостью. Первоначально принимаем однорядную цепь, т.е. число рядов ν = 1.

Число зубьев звездочек:

ведущей Z1 = 31 − 2 u , округляется до целого нечетного числа; ведомой Z2 = Z1 u , также округляется до целого нечетного

числа.

Фактическое передаточное число:

uФ = Z2 .

Z1

Отклонение от заданного передаточного числа не должно быть более 4%.

Предварительно принимается шаг цепи t в зависимости от частоты вращения ведущей звездочки:

n1, мин–1 |

2500 |

1250 |

1000 |

900 |

800 |

630 |

500 |

400 |

|

300 |

|

||||

t, мм |

9,525 |

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

|

50,8 |

|

||||

Допускаемое давление [p] в шарнирах цепи определяется по |

|||||||||||||||

таблице 4.1: |

|

|

|

|

|

|

|

|

|

Таблица 4.1 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

Значения [p] (МПа) при частоте вращения малой |

|

|

|||||||||

t |

|

|

|

|

|

|

звездочки n1, мин–1 |

|

|

|

|

|

|||

|

|

50 |

|

200 |

|

400 |

600 |

|

800 |

1000 |

1200 |

1600 |

|

2000 |

|

12,7-15,88 |

|

|

|

31 |

|

28 |

26 |

|

24 |

22 |

21 |

18 |

|

16 |

|

19,05-25,4 |

|

35 |

|

30 |

|

26 |

23 |

|

21 |

19 |

17 |

15 |

|

– |

|

31,75-38,1 |

|

|

29 |

|

24 |

21 |

|

18 |

16 |

15 |

– |

|

– |

|

|

|

|

|

|

|

|

|

|||||||||

44,45-80,8 |

|

|

|

26 |

|

21 |

17 |

|

15 |

– |

– |

– |

|

– |

|

Условия работы цепной передачи учитываются коэффициентом эксплуатации.

Коэффициент эксплуатации

К = КДИН · КС · Кθ · КР · КРЕГ

где КДИН – коэффициент динамичности нагрузки (при спокойной нагрузке КДИН = 1, при нагрузке с толчками КДИН = 1,5);

КС – коэффициент метода смазывания (при непрерывном смазывании КС = 0,8, при капельном КС = 1, при периодическом КС = 1,5);

Кθ – коэффициент наклона линии центров звездочек к горизонтали

(Кθ = 1 при θ ≤ 60°, Кθ = 1,25 при θ > 60°);

КР – коэффициент режима работы (при односменной работе КР =1, при двухсменной КР = 1,25, при трехсменной КР = 1,5);

КРЕГ – коэффициент регулирования натяжения (при регулировании передвигающимися опорами КРЕГ = 1, при регулировании нажимными роликами или оттяжными звездочками КРЕГ = 1,1, для нерегулируемой цепи КРЕГ = 1,25).

Уточнение шага цепи

|

К Т |

t ≥ 2 |

,8 3 ν Z1 [1 p] , м, где [p] – в Па. |

Если вычисленный шаг t оказался меньше ранее принятого, то округляют его в большую сторону до стандартного значения, которое используют в дальнейших расчетах. В противном случае увеличивают на 1 число рядов цепи ν и повторяют расчет.

Окружная сила:

Ft = 2DT1 , Н,

1

где dД1 – делительный диаметр ведущей звездочки:

d Д1 |

= |

|

|

t |

|

|

, м . |

|

|

|

|

|

|

||||

|

|

|

180° |

|

||||

|

|

|

|

|

||||

|

|

sin |

|

|

|

|||

|

Z1 |

|

||||||

|

|

|

|

|

|

|||

Диаметр окружности выступов: |

|

|

|

|

||||

|

|

|

|

180° |

||||

D = t 0,5 |

+ ctg |

|

|

|

, м. |

|||

|

|

|

||||||

e |

|

|

|

|

Z |

|||

|

|

|

|

|||||

Среднее давление в шарнирах цепи

p = FtS K ≤ [p], МПа,

где S – площадь опорной поверхности шарнира, определяется из таблицы 4.2:

|

|

|

|

|

Таблица 4.2 |

||

обозначение(Цепь ) |

, |

Масса1 м цепи, кг |

обозначение(Цепь ) |

Опорнаяповерхность, S, мм |

|

1Массам цепи, кг |

|

Опорнаяповерхность S,мм |

|

|

|||||

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПР-8–460 |

11 |

0,20 |

ПР-25,4–6000 |

179 |

|

2,6 |

|

ПР-9,525–910 |

40 |

0,45 |

ПР-31,75–8900 |

262 |

|

3,8 |

|

ПР-12,7–900–2 |

22 |

0,35 |

ПР-38,1–12700 |

394 |

|

5,5 |

|

ПР-15,875–2300–1 |

51 |

0,80 |

ПР-44,45–17240 |

472 |

|

7,5 |

|

ПР-19,05–3180 |

105 |

1,9 |

ПР-50,8–22700 |

645 |

|

9,7 |

|