Metodichka_k_laboratornym_po_materialovedeniyu

.pdf

50

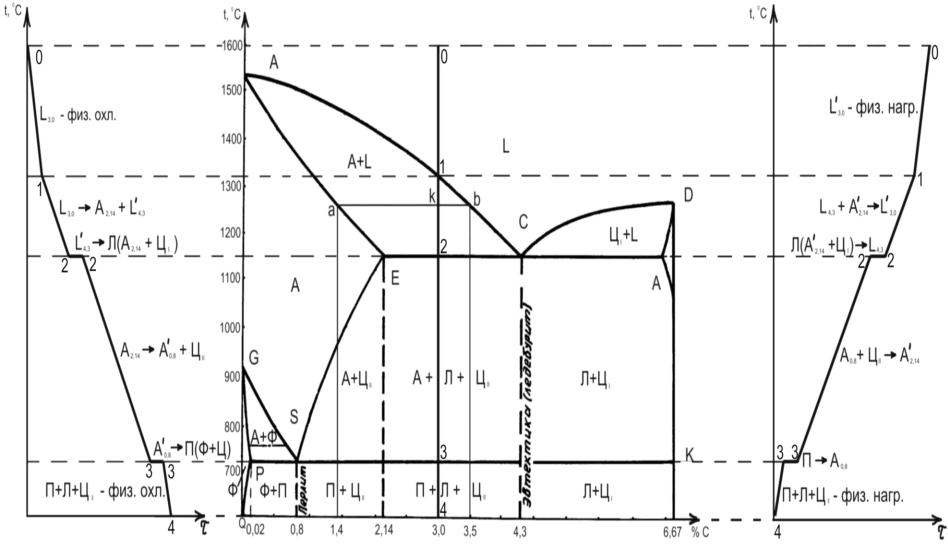

Рисунок 2.10 – Диаграмма железо-углерод, кривые охлаждения сплава, содержащего 3 % C

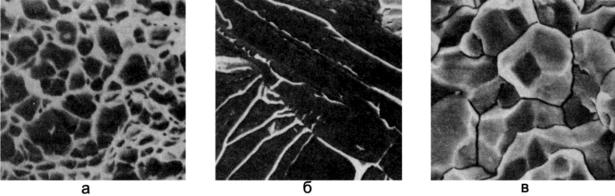

5 Структура доэвтектического белого чугуна при комнатной температуре состоит из перлита, ледебурита и цементита вторичного (рис. 2.11). Белые чу-

гуны являются очень хрупкими, поэтому у сплава, содержащего 3 % С предел прочности В и относительное удлинение примерно равны нулю, а твер-

дость составляет около 300 НВ.

Рисунок 2.11 – Микроструктура белого чугуна доэвтектического

9 СОДЕРЖАНИЕ ОТЧЕТА

1 Характеристика компонентов, образующих железоуглеродистые спла-

вы.

2 Характеристика фаз и структурных составляющих железоуглеродистых сплавов.

3Диаграмма состояния сплавов железо-углерод.

4Характеристика сплавов по положению на диаграмме железо-углерод.

5Кривые охлаждения и нагревания углеродистых сталей (0,5 % С; 0,8 % С; 1,2 % С) и белых чугунов (3 % С; 4,3 % С; 5 % С).

6Характеристика углеродистых сталей (конструкционных и инструмен-

тальных) и чугунов (белого, серого, ковкого и высокопрочного).

7 Схемы микроструктур углеродистых сталей (0,5 % С; 0,8 % С; 1,2 % С),

белого (3 % С; 4,3 % С; 5 % С), серого, ковкого и высокопрочного чугунов.

8 Примеры применения углеродистых сталей и чугунов для изготовления деталей машин и инструмента.

9 Индивидуальное задание.

51

ЛАБОРАТОРНАЯ РАБОТА №3

МАКРО- И МИКРОАНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

ЦЕЛЬ РАБОТЫ

1 Изучить основные методы марко- и микроанализа металлов.

2 Научиться определять виды изломов металлов и деталей машин.

3 Изучить особенности изготовления и эксплуатации деталей машин с волокнистым строением.

4 Научиться определять методом Баумана ликвацию серы в сталях.

5 Изучить устройство металлографического микроскопа и технологию изготовления микрошлифов.

6 Научиться определять по микроструктуре приблизительное содержание углерода в сталях.

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МАКРОАНАЛИЗА МЕТАЛЛОВ

Макроанализ заключается в определении строения материалов (макро-

строения) невооруженным глазом или чрез лупу при небольших увеличениях

(до 30 раз). В этом случае можно одновременно наблюдать большую поверх-

ность материала, что часто позволяет судить о его качестве и определять усло-

вия предшествующей обработки, влияющие на сплошность материала и осо-

бенности строения (после литья, обработки давлением, сварки, резания). Мак-

ростроение можно изучать не только непосредственно на поверхности материа-

ла, но и в изломе, а также после предварительной подготовки – шлифования поверхности и травления специальными реактивами (макрошлифы).

Методом макроанализа определяют вид излома (хрупкий, вязкий, комби-

нированный), нарушения сплошности металла (трещины и раковины), дендрит-

ное строение, химическую неоднородность (ликвация и грубые включения), во-

локнистую структуру, расположение волокон.

52

2 ХАРАКТЕРИСТИКА ИСКУССТВЕННЫХ ИЗЛОМОВ СЛИТКОВ И АВАРИЙНЫХ ИЗЛОМОВ ДЕТАЛЕЙ МАШИН

Качество металлов и надежность изготовляемых из них изделий характе-

ризуются видом излома, зависящего от условий нагружения (однократное, мно-

гократное), температуры и других внешних факторов.

По характеру разрушения различают хрупкий, вязкий и комбиниро-

ванный изломы. Эти виды изломов образуются при напряжениях больших,

чем предел прочности. Вязкий излом имеет обычно матовый волокнистый вид,

тогда как хрупкий – кристаллический блестящий. Наиболее опасной для служ-

бы изделия является именно вероятность появления хрупкого излома как ре-

зультата внезапного, т.е. быстро развивающегося разрушения, отличающегося существенно меньшей энергоемкостью по сравнению с вязким, происходящим относительно медленно.

Вязкий излом, образующийся в условиях однократного нагружения, име-

ет ямочное строение и состоит из большого числа возникающих при разруше-

нии по границам зерен или в их объеме ямок, т.е. микропустот, которые при разрушении сливаются (рис. 3.1а). Размер и расположение этих ямок зависят от присутствия различных неоднородностей: частиц избыточных фаз, дефектов кристаллов и т.д.

а – вязкого; б – хрупкого ручьистого; в – хрупкого межзеренного Рисунок 3.1 – Фактограммы изломов

Хрупкий излом при однократном нагружении может быть двух видов:

ручьистым (когда разрушение развивается внутри зерен) и межзеренным (когда оно происходило по границам зерен или фаз (рис. 3.1б, 3.1в).

53

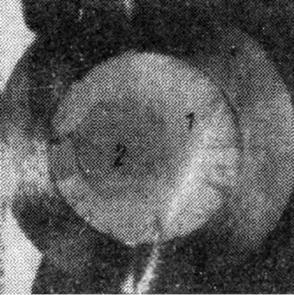

При знакопеременных нагрузках, которым подвержены большинство от-

ветственных деталей автомобилей, разрушение может происходить постепенно при напряжениях меньших, чем предел прочности. Этот процесс усталостного

(постепенного) разрушения – заключается в том, что поверхность, как наиболее нагруженная часть сечения, претерпевает микродеформацию, а затем в накле-

панной (упрочненной деформацией) зоне возникает трещина, которая посте-

пенно развивается. Пораженная трещинами часть сечения не несет нагрузки, а

оставшаяся часть сечения непрерывно уменьшается, пока не выдержит на-

грузки и произойдет мгновенное раз-

рушение. Таким образом, усталостное разрушение характеризуется особым видом излома, состоящим из двух зон: зоны усталости и зоны долома

(рис. 3.2). Наличие на поверхности детали напряжений сжатия затрудня-

ет образование трещин усталости.

1 – усталостная зона; 2 – зона долома Рисунок 3.2 – Усталостный излом

3 ВОЛОКНИСТОЕ СТРОЕНИЕ КОВАННОГО КОЛЕНЧАТОГО ВАЛА В настоящее время большинство автостроительных заводов России изго-

тавливают коленчатые валы из стали (некоторые заводы изготавливают их из высокопрочного чугуна).

Производство стали достаточно длительный процесс, который включает операции обработки давлением, а именно прокатку. В результате прокатки ме-

талл приобретает волокнистое строение из-за деформации зерен. Поэтому свойства данного металла будут анизотропными, т.е. в разных направления свойства будут различны. Вдоль волокон металл будет обладать большей проч-

ностью, чем поперек волокон (обычно в зависимости от направления прочность снижается до 2 раз).

54

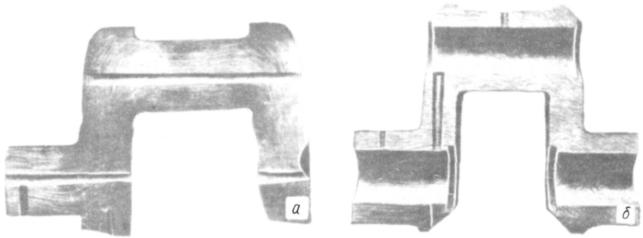

Следовательно при производстве коленчатых валов необходимо учиты-

вать анизотропию свойств. Если перерезать волокна, возникнут концентраторы напряжений и прочность резко уменьшится. Поэтому коленчатые валы из стали изготавливаются методом горячей объемной штамповки (ГОШ). В этом случае волокна будут повторять форму коленчатого вала, хотя некоторые из них при-

дется перерезать для получения шеек (допускается перерезать до 5 % волокон).

На рис. 3.3 показано макростроение коленчатого вала с правильным и непра-

вильным расположением волокон.

а – расположение волокон правильное; б – расположение волокон неправильное Рисунок 3.3 – Макростроение коленчатого вала

4 МЕТОД БАУМАНА ДЛЯ ОПРЕДЕЛЕНИЯ ЛИКВАЦИЙ СЕРЫ

ВСТАЛЯХ

Всталях, как и в железе, всегда содержатся примеси других химических элементов, которые неоднородно распределены по объему. Примеси бывают полезные (кремний, марганец) и вредные (сера, фосфор). Сера способствует возникновению трещин при высоких температурах (красноломкость), а фосфор

– при низких (хладоломкость).

На практике для оценки химической неоднородности распределения тех или иных вредных примесей и углерода используют отдельные частные мето-

дики. Для определения ликвации серы используют так называемый метод Бау-

мана или метод отпечатков, который можно отнести к группе методов поверх-

ностного травления.

55

Сущность метода Баумана состоит в следующем. Поверхность макро-

шлифа, хорошо отшлифованную наждачной бумагой с мелким зерном, проти-

рают ватой, смоченной спиртом, для удаления следов абразивного материала,

металлической пыли и других загрязнений. Затем лист фотографической (бром-

серебряной) бумаги на свету смачивают или выдерживают в течении 5…10 ми-

нут в 5 %-ном водном растворе серной кислоты и слегка просушивают между листами фильтрованной бумаги для удаления излишнего раствора. После этого на приготовленный шлиф накладывают фотографическую бумагу и осторожно,

не допуская смещения бумаги, проглаживают резиновым валиком или рукой (в

резиновой перчатке) для удаления оставшихся между бумагой и макрошлифом пузырьков воздуха. Фотобумагу выдерживают на макрошлифе 3…15 минут.

Сера находится в стали в виде соединений с марганцем (MnS) или желе-

зом (FeS). На тех участках поверхности металла, на которых имеются скопле-

ния сернистых соединений (сульфидов), происходит реакция между ними и серной кислотой, оставшейся на фотобумаге:

FeS + H2SO4 → FeSO4 + H2S.

Сероводород, образующийся непосредственно против очагов своего вы-

деления, воздействует на кристаллики бромистого серебра фотоэмульсии, по-

этому на этих участках происходит дальнейшая реакция:

2AgBr + H2S → 2HBr + Ag2S.

Сернистое серебро имеет темный цвет, поэтому образующиеся на фото-

бумаге темные участки указывают форму и характер распределения включений сульфидов в исследуемой стали. Снятую с макрошлифа фотобумагу промывают струей воды, фиксируют 20…30 минут в растворе гипосульфита, после чего снова промывают (примерно 10 минут) в воде и просушивают.

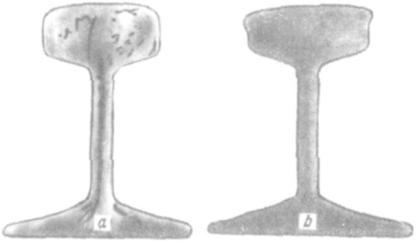

На рис. 3.4 приведены поперечные макрошлифы стальных рельсов. Из рис. 3.4а видно, что проверявшаяся сталь имела бóльшую неравномерность распределения серы по сечению вследствие ликвации, чем сталь, фотоотпеча-

ток которой приведен на рис. 3.4б.

56

Рисунок 3.4 – Ликвация серы в стали

5 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МИКРОАНАЛИЗА МЕТАЛЛОВ

Микроанализ металлов заключается в исследовании структуры материа-

лов при увеличениях от 50 до 2000 раз с помощью металлографического мик-

роскопа. Наблюдаемая структура называется микроструктурой.

Исследование структуры методом оптической микроскопии, предложен-

ное П.П. Аносовым в 1831 г., широко используется для изучения строения ме-

таллов и для технического контроля их качества в промышленности. Это объ-

ясняется тем, что между структурой металла и многими его свойствами суще-

ствует достаточно определенная зависимость. Это позволяет по составу микро-

структуры, форме зерен, их размеру, количеству неметаллических включений определять свойства исследуемого металла или сплава.

6 УСТРОЙСТВО МЕТАЛЛОГРАФИЧЕСКОГО МИКРОСКОПА Металлографические микроскопы позволяют рассматривать и фотогра-

фировать при увеличении непрозрачные тела в отраженном свете. Они состоят из трех систем: механической, оптической и осветительной.

Механическая система состоит из корпуса, тубусов для установки объ-

ектива и окуляра, предметного столика с двумя винтами, обеспечивающими пе-

ремещение столика горизонтальной плоскости, макрометрического винта для перемещения столика в вертикальном направлении, микрометрического винта

57

для точной фокусировки изображения и стопорного устройства для фиксирова-

ния микрометрического винта (рис. 3.5).

а– оптическая схема; б – общий вид;

1– осветительная лампа; 2 – коллектор; 3 – зеркало осветителя; 4 – светофильтр; 5 – апертурная диафрагма осветителя; 6, 10 – вспомогательные линзы осветительной системы; 7 – фотозатвор; 8 – полевая диафрагма осветителя; 9 – поворотная призма;

11 – предметный столик; 12 – объектив; 13 – зеркало темного поля; 14 – вспомогательная линза объектива; 15 – окуляр; 16 – зеркало визуального тубуса;

17, 18 – фотоокуляр; 19 – фотопластина или матовое стекло; 20 – зеркало фотокамеры; 21 – фотокамера; 22 – визуальный тубус окуляра; 23 – тубус для установки объектива; 24 – винты для перемещения предметного столика; 25 – макрометрический винт подачи; 26 – микрометрический винт подачи; 27 – корпус

Рисунок 3.5 – Металлографический микроскоп МИМ-7

Основными частями оптической системы являются объектив и окуляр.

Объектив представляет собой систему линз, размещенных в одной оправе и об-

ращенных к изучаемому объекту, которая обеспечивает увеличение действи-

тельного изображения структуры. Окуляр – система линз, размещенных в од-

ной оправе и обращенных к глазу, увеличивающих полученное с помощью объ-

ектива изображение.

Требуемое общее увеличение микроскопа обеспечивается подбором объ-

ектива и окуляра. Объективы имеют собственное увеличение до 100 раз, а оку-

58

ляры – до 20 раз. Увеличение указывается на металлических оправах. Общее увеличение микроскопа можно приближенно определить по формуле

VM VОБ VОК , |

(3.1) |

где VОБ – увеличение, обеспечивающееся объективом; VОК |

– увеличение, обес- |

печивающееся окуляром. |

|

Осветительная система состоит из источника света, серии линз, свето-

фильтров и диафрагмы. Источником света служи лампа напряжением 8 В и мощностью 20 Вт. Аспертурная диафрагма ограничивает пучок лучей, входя-

щих в оптическую систему микроскопа, а полевая диафрагма ограничивает размер поля, освещаемого на изучаемом объекте. Светофильтры поглощают лучи определенных цветов и делают свет монохроматическим, в связи с чем обеспечивается более четкое изображение.

7 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МИКРОШЛИФОВ Изучение в микроскопе структуры металлов возможно лишь при доста-

точно интенсивном отражении световых лучей от исследуемой поверхности,

поэтому поверхность образца должна быть специально подготовлена. Образец с подготовленной поверхностью для изучения микроструктуры называется мик-

рошлифом.

Образцы для изготовления микрошлифов вырезают из тех мест деталей или заготовок, которые необходимо подвергнуть микроанализу. Для удобства вырезают цилиндрические диаметром 10…12 мм или квадратные со стороной квадрата 10 мм образцы высотой 10…15 мм. В случае применения микроанали-

за для определения качества изделий или установления брака размеры и формы образцов определяются формой и размерами исследуемых деталей и характе-

ром расположения в них пороков. Если деталь имеет маленькие размеры, то ее монтируют в специальных зажимах или запрессовывают в пластмассу.

Технология изготовления микрошлифа состоит из нескольких операций,

которые осуществляются в следующей последовательности.

59