Лаб работа Автоматика 1

.pdfцию прибора?

5)В чем заключается поверка градуировки шкалы прибора?

6)Приведите основные достоинства и недостатки манометрических термометров.

7)Приведите примеры использования манометрических термометров

всистемах контроля, в системах сигнализации.

4 Лабораторная работа № 4 «Изучение и проверка работоспособности приборов измерения давления»

Цель работы: Изучение устройства принципа действия приборов измерения давления; приобретение навыков при проверке работоспособности манометров.

4.1 Общие сведения

Для измерения давления жидкостей, а также давления и разряжения газов и паров в промышленной практике наиболее широко используются деформационные манометры. Принцип их действия основан на преобразовании деформации чувствительных элементов под действием измеряемого давления в пропорциональное перемещение или усилие. Другими словами, в деформационных приборах измеряемое давление (усилие) уравновешивается механическим напряжением в материале чувствительного элемента. В качестве чувствительных элементов широко применяются трубчатые манометрические пружины, мембраны (жесткие и вялые) и сильфоны.

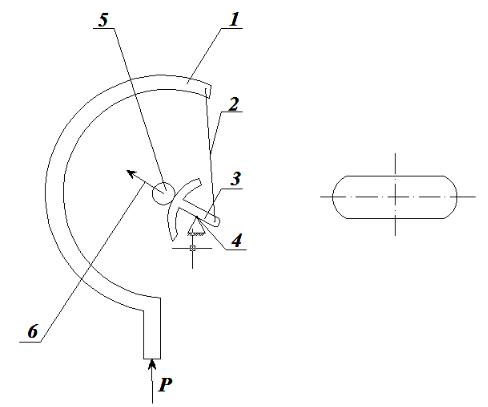

В трубчатом манометре (рисунок.4.1) измеряемое давление уравновешивается силой упругой деформации одновитковой манометрической пружины 1, наглухо запаянной с одной стороны. При увеличении избыточного давления внутри трубки эллиптическое сечение ее деформируется, стремясь к круглому, т.е. малая ось эллипса увеличивается, а большая уменьшается, что ведет к раскручиванию трубки. Перемещение запаянного конца трубки 1 через тягу 2 передается сектору 3, который вращается на оси 4. Угловое перемещение сектора 3 с помощью зубчатого зацепления вызывает вращение зубчатого колеса 5, на оси которого укреплена стрелка отсчетного устройства манометра.

Электроконтактные манометры и вакуумметры типа ЭКМ предназначены для измерения давления разряжения жидкостей, газов и паров, а также для сигнализации при достижении минимального или максимального рабочего давления или для автоматического двухпозиционного регулирования давления. Работают только при плавной, не пульсирующей нагрузке. По принципу действия электроконтактный манометр аналогичен манометру с одновитковой трубчатой пружиной. Для сигнализации служат электрические контакты, связанные с двумя указателями, которые могут быть установлены вручную на два заданных значения в пределах шкалы прибора.

23

Рисунок.4.1 — Схема манометра с одновитковой трубчатой пружиной

Указатели с контактами электрически изолированы друг от друга и от рабочей стрелки прибора. При достижении давления, соответствующего одному из предельных значений, на которые установлены указатели, контакт, связанный со стрелкой прибора, соприкасается с контактом указателя и замыкает электрическую цепь. При переходе стрелки прибора за максимальное или минимальное значение давления, на котором стоят указатели, соответствующий контакт остается замкнутым. В диапазоне между контактами,цепь управления разомкнута.

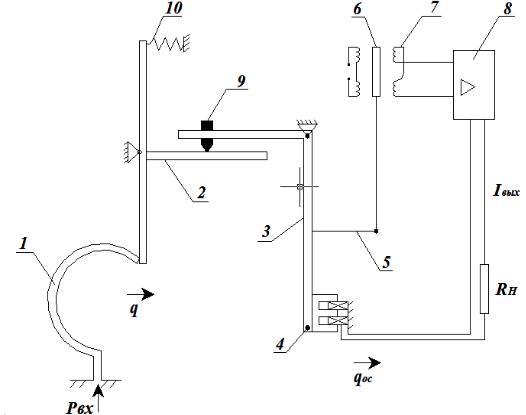

Наряду с показывающими манометрами широко применяются приборы, преобразующие измеряемое давление в стандартный электрический или пневматический сигнал. Примером может служить пружинный манометр типа МПЭ, предназначенный для пропорционального преобразования избыточного давления жидкостей, газов и паров в унифицированный токовый сигнал 0-5 мA. Принцип действия преобразователя (рисунок.4.2) основан на электрической силовой компенсации.

Измеряемое давление Рвх преобразуется в чувствительном элементе — пружине 1 — в пропорциональное усилие q. Это усилие через рычажную систему 2 и 3 передаточного механизма уравновешивается усилием обратной связи qос, развиваемым электромагнитом 4. При протекании выходного постоянного тока Iвых через обмотку магнита возникает усилие обратной связи

24

qос. При изменении измеряемой величины Рвх, а следовательно, и усилия q, происходит незначительное перемещение рычажной системы 2 и 3 и связанного с рычагом 5 управляющего сердечника 6 дифференциальнотрансформаторного преобразователя 7, преобразующего это перемещение в сигнал напряжения переменного тока. Этот сигнал поступает на усилитель 8, служащий для усиления и преобразования ЭДС в унифицированный выходной сигнал постоянного тока Iвых. Последний поступает в линию дистанционной передачи и одновременно в обмотку магнита 4 обратной связи, где и преобразуется в усилие qос.

Рисунок 4.2 — Схема манометра

Изменение передаточного отношения рычажной системы при ее настройке достигается перестановкой подвижной опоры 9. Корректировка «нуля» устройства осуществляется с помощью пружины 10.

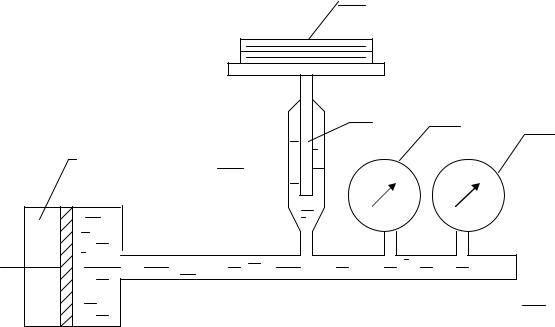

При проверке и градуировке приборов для измерения давления широко применяются грузопоршневые манометры (рисунок.4.3). В гидравлической системе грузопоршневого манометра 1, заполненной маслом, с помощью ручного пресса 2 создается избыточное давление, которое уравновешивается массой поршня 3 с грузовой площадкой и накладываемых на нее грузов 4.

25

3 6 7

5

1

1

Рисунок.4.3 — Схема грузопоршневого манометра

Вертикальный поршень 3 пригнан к цилиндру 5 так, что зазор между ними не превышает нескольких микрометров, что исключает необходимость применения уплотнительных устройств. Пренебрегая силами трения, можно записать условие равновесия (фиксируется по индикатору подъема поршня с грузами):

mg = Pизб F |

(4.1) |

где m — масса поршня с площадкой и грузами, g — ускорение свободного падения,

Ризб — избыточное давление в гидравлической системе грузопоршневого манометра,

F — эффективная площадь поршня.

Создавая таким образом в гидравлической системе грузопоршневого манометра требуемое давление, определяемое массой установленных на поршень грузов, можно осуществить поверку других приборов для измерения давления (6 и 7). Грузопоршневой манометр может быть использован и в качестве устройства для создания избыточного давления при проверке одного манометра другим. В этом случае колонка с поршнем отключается от гидравлической системы грузопоршневого манометра запорным устройством.

26

4.2 Описание лабораторного стенда

Лабораторный стенд (рисунок.4.4) для проверки работоспособности приборов, измеряющих давление, собран на базе грузопоршневого манометра МТ-60.

К гидравлической системе грузопоршневого манометра через запорные вентили подключены: образцовый пружинный манометр МО-11202 (класс точности 0,6), технический пружинный манометр МТП-160 (класс точности 1,5), преобразователь давления типа МЭД (класс точности 1, выходной сигнал 0…10 мГн). Выход манометра МЭД подключен ко входу вторичного измерительного прибора с дифференциально-трансформаторной схемой типа КСД 2-003 (класс точности 1).

1 — грузопоршневой манометр МТ-60, 2 —образцовый манометр МО 11202, 3 —технический манометр МТП-160, 4 — преобразователь давления МЭД, 5 — вторичный прибор КСД 2-003

Рисунок 4.4 — Схема лабораторного стенда

4.3 Задание к выполнению работы

1)Ознакомиться с лабораторным стендом и установленными на нем приборами.

2)Проверить работоспособность технического манометра МТП-160 по образцовому манометру МО 11202.

27

3) Проверить работоспособность комплекта МЭД и КСД 2-003 по образцовому манометру МО 11202.

4.4 Методика выполнения работы

Работоспособность технического манометра МТП-160, комплекта МЭД и КСД 2-003 проверяются по образцовому манометру МО 11202.

Создавая ручным прессом давление, при котором стрелка проверяемого манометра устанавливается на нужную отметку шкалы, отсчитываем действительное значение давления в гидравлической системе по шкале контрольного прибора — МО11202. Результаты испытаний заносят в протокол (таб-

лица 4.1).

Протокол испытаний манометра

Проверяемый прибор: тип_________

пределы измерений_________ класс точности_________

Контрольный прибор: тип_________

пределы измерений_________ класс точности_________

Таблица 4.1

- |

Показания кон- |

|

|

Погрешности прибора |

|

|

|

||||||||

Показанияпроверяемого ма нометра |

|

|

|

|

|

||||||||||

трольного при- |

прямой |

ход |

обратный |

ход |

прямой |

ход |

обратный |

ход |

Приведеннаявариация |

% |

|||||

прямой |

ход |

обратный |

ход |

||||||||||||

|

|

бора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

абсолютная |

|

приведенная |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При заполнении протоколов испытаний показания проверяемых и контрольных манометров должны быть выражены в кПа.

Для каждого испытанного прибора рассчитываются абсолютные и приведенные погрешности, вариация и делается вывод о пригодности прибора к работе.

28

4.5 Порядок проведения работы

Перед работой необходимо заполнить ручной пресс грузопоршневого манометра маслом. Для этого откройте вентиль масляного бачка и вращайте маховик пресса против часовой стрелки до упора. После заполнения прессовой части маслом закройте вентиль масляного бачка. При проведении испытаний должны быть открыты вентили, связывающие контрольный и проверяемый манометры с гидравлической системой грузопоршневого манометра. Проверяют все оцифрованные отметки шкалы прибора при прямом и обратном ходе: сначала при нарастании давления в системе, затем, после выдержки проверяемого прибора на предельном давлении в течение 2-х минут, в обратном порядке.

В случае, если одного хода поршня ручного пресса недостаточно для создания требуемого давления, следует закрыть вентили подключенных в данный момент к гидравлической системе манометров, открыть вентиль масляного бачка, заполнить пресс маслом, вращая маховик часовой стрелки, закрыть вентиль масляного бачка и, открыв вентили контрольного и проверяемого манометров, продолжить испытания последнего.

4.6 Требования к отчету

Отчет по данной работе должен содержать:

1)цель работы;

2)схему лабораторного стенда;

3)методику проверки работоспособности манометров;

4)протоколы испытаний манометров;

5)выводы.

4.7 Контрольные вопросы

1)В чем состоит принцип действия пружинных манометров?

2)Каково назначение, устройство и принцип действия грузопоршневого манометра?

3)Что называется классом точности манометра?

4)В чем состоит принцип электросиловой компенсации?

5)С какой целью производится периодическая проверка приборов для измерения давления? В чем она состоит?

6)Каково устройство и область применения электроконтактных мано-

метров?

7)Почему проверка манометров производится при прямом и обратном

ходе?

8)Для каких целей применяются вторичные приборы электрической ветви ГСП?

29

5 Лабораторная работа №5 «Изучение и проверка работоспособности приборов измерения уровня»

Цель работы: Изучение конструкций и принципов действия гидростатических уровнемеров, емкостного сигнализатора уровня, а также приобретение навыков по проверке работоспособности приборов для измерения уровня.

5.1 Общие сведения

Практически во всех технологических процессах пищевой промышленности возникает необходимость измерять уровень жидких или сыпучих материалов, а также сигнализировать о достижении или максимального, или минимального значения для предупреждения от переливов и пересыпаний, или снижения уровня ниже допустимых пределов.

Гидростатические уровнемеры основаны на измерении давления столба жидкости или выталкивающей силы, действующей на тело, погруженное в жидкость. В пищевой промышленности нашли широкое применение буйковые и пьезометрические (барботажные) гидростатические уровнемеры, а также уровнемеры-манометры.

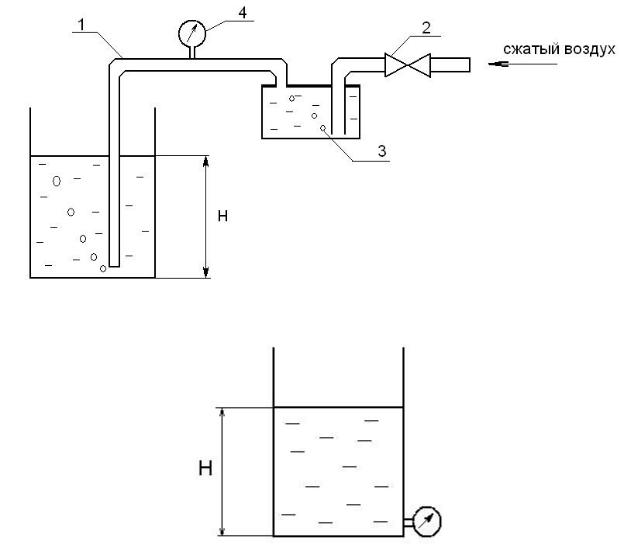

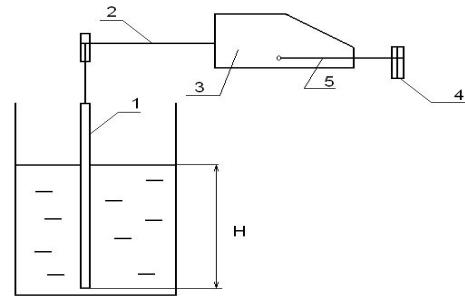

Пьезометрический уровнемер (рисунок 5.1) состоит из опускаемой в резервуар трубки 1, через которую продувается с малой скоростью воздух, подаваемый компрессором через вентиль 2 и стеклянный сосуд 3. Сосуд 3 служит для визуального контроля подачи воздуха, манометр 4 — для измерения давления воздуха в трубке, следовательно, и статического напора жидкости, пропорционального высоте столба жидкости Н над выходным отверстием трубки:

P g H, |

(5.1) |

где — плотность жидкости,

g — ускорение свободного падения.

Подобные приборы могут с успехом применяться для измерения уровня агрессивных, загрязненных и кристаллизирующихся жидкостей при постоянной плотности жидкости.

К гидростатическим приборам относятся уровнемеры, основанные на измерении давления, которое создается столбом жидкости; это давление, определяемое согласно формуле (5.1), измеряется с помощью манометров (рисунок 5.2).

30

Рисунок 5.2 — Структурная схема пьезометрического уровнемера

Рисунок 5.2 — Схема уровнемера-манометра

Буйковый уровнемер (рисунок 5.3) состоит из чувствительного элемента — буйка 1, подвешенного на рычаге 2 измерительного блока 3. Буек погружается в жидкость, уровень который измеряется. Начальная масса буйка (в воздухе) уравновешивается грузом 4, расположенном на плече уравновешивающего рычага 5.

На буек действует выталкивающая сила, равная весу жидкости, вытесненной погруженной частью буйка:

F |

d |

2 |

H g, |

(5.2) |

|

|

|||

4 |

|

|

|

|

где d — диаметр буйка, |

|

|

|

|

Н — высота погруженной части буйка,

— плотность жидкости,

g — ускорение свободного падения. 31

Рисунок 5.3 — Структурная схема буйкового уровнемера

Таким образом, выталкивающая сила при цилиндрической форме буйка и постоянной плотности жидкости прямо пропорциональна высоте погружения буйка в жидкость, т. е. ее уровню в резервуаре Н. Величина выталкивающей силы измеряется и уравновешивается измерительным блоком 3, принцип действия которого основан на электросиловой или пневмосиловой компенсации измеряемого усилия. Результатом измерения является унифицированный электрический (20 — 100 кПа) сигнал, пропорциональный уровню жидкости в резервуаре. Емкостные сигнализаторы уровня основаны на принципе измерения электрической емкости системы «Электроды датчика — контролируемая среда». Датчик имеет такую же конструкцию, как и в емкостном уровнемере. При погружении его в контролируемую среду происходит срабатывание емкостного реле измерительного блока. Сигнализатор обеспечивает световую сигнализацию и выдачу сигнала на исполнительные механизмы (например, включает и отключает насос).

5.2 Описание лабораторного стенда

Схема лабораторного стенда представлена на рисунке 5.4. Насосом 1 вода из бака 2 подается в напорный бак 3, снабженный водомерным стеклом 4. В напорном баке размещены датчики емкостного сигнализатора уровня 5 (ЭСУ-4), контролирующие нижний и верхний уровни. Кроме сигнализации, ЭСУ-4 управляет работой насоса 1, включая его при достижении нижнего и выключая при достижении верхнего уровня. Подача воды из напорного бака 3 в стеклянные резервуары осуществляется с помощью вентиля 6. При этом вентиль 7 должен быть закрыт.

В левом резервуаре 9 размещается микропроцессорный датчик давления 10 — СЕНСОР-ДИ-101 (пределы измерения 0 — 16 кПа, класс точности 0,5), сигнал от которого поступает в измерительный прибор с цифровой индикацией МТ-2.

32