Шпоры резание

.docx

|

45, Скорость резания является одним из основных параметров, определяющих производительность обработки. С увеличением скорости резания возрастает производительность, но быстрее изнашивается инструмент. Скорость резания зависит от целого ряда факторов. Основные из них следующие: стойкость инструмента, глубина резания и подача, геометрия инструмента, свойства обрабатываемого и инструментального материалов, СОТС и др. Под стойкостью инструмента Т понимают время его работы между переточками (в мин). Суммарная стойкость инструмента – произведение стойкости на количество переточек. Размерная стойкость инструмента – время работы инструмента, в течение которого обеспечиваются заданные размеры и шероховатость обрабатываемой детали. При резании на скоростях резания ниже оптимальных происходит рост интенсивности износа инструмента в результате следующих причин:

|

2 – при дальнейшем

увеличении V стойкость увеличивается 3 – при дальнейшем увеличении V стойкость падает; при увеличении скорости в 2 раза, стойкость падает в 4 из-за резкого увеличения Q, снижение прочности и твердости – увеличивается износ и стойкость резко падает. Min – объясняется хрупким износом твердого сплава при низких скоростях резания Max – снижение хрупкости твердого сплава, повышением его пластичности, контактные поверхности его оплавляются, коэффициент трения снижается.Vрез=Сv/Tm |

46, Vp = Cv * Kv/ (Tm *txv * SYv) В этой формуле приняты следующие обозначения: Cv – обобщенный коэффициент, учитывающий условия резания, для которых была получена эта формула; T – период стойкости резца, мин; S – подача инструмента, мм/об; m, Yv – показатели степеней; Kv – поправочный коэффициент, учитывающий реальные условия резания. Kv=Km*Ko*Kj*Kφ*Kr*Kсож, где

σв – фактический предел прочности обрабатываемого материала, МПа/м2. 47, В результате обработки резанием вследствие пластической деформации тонкий поверхностный слой детали толщиной 0,2…1,0 мм приобретает новые свойства, имеющие значительные отличия от обрабатываемой поверхности и внутренних свойств заготовки. Установлено, что разрушение материала деталей в процессе эксплуатации машин обычно начинается с поверхности. В процессе механической обработки в поверхностном слое появляются |

остаточные напряжения, разрывы металла, микротрещины, которые при различных условиях эксплуатации могут привести к росту величины трещин и последующему разрушению. Шероховатость обработанной поверхности. Реальная поверхность детали после механической обработки в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты. Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами, образующих рельеф поверхности. В общем виде высота неровностей Rz (Rа) при точении может быть определена из следующей зависимости: Rz = Нр + Н, мкм, где Нр – расчетная или теоретическая величина неровностей; Н – отклонение фактической высоты неровностей от расчетной. При этом расчетная величина неровностей при радиусе резца при вершине, равной нулю, может быть определена по формуле Нр = (S tg tg 1)/(tg + tg 1), при R, не равном нулю, по формуле Нр = S2/8R. Суммарная величина отклонений Н может быть представлена выражением Н = Нпл.деф + Нупр.деф + Нтр.зад + Ннар + Нвибр + Нh, т.е. |

|

учитывает влияние пластической Нпл.деф и упругой Нупр.деф деформаций, трения задней поверхности инструмента о деталь Нтр.зад, наростообразование Ннар, вибрации Нвибр, износ инструмента Нh и т.д. Под наклепом металла следует понимать повышение его прочностных свойств и твердости при его пластическом деформировании. Остаточные поверхностные напряжения. называют такие внутренние напряжения, которые сохраняются в детали при снятии внешней нагрузки. Напряжения I рода имеют макроскопический характер, уравновешиваются они в пределах всего объема детали или большей части его. Напряжения II рода представляют собой местные кристаллические напряжения, охватывающие объем одного или нескольких зерен металла. Напряжения III рода уравновешиваются в пределах субмикроскопических объемов данного зерна, т.е. охватывают объем нескольких кристаллических ячеек. Образование остаточных напряжений от действий силового фактора. Пластическая деформация металла поверхностного слоя приводит к изменению всех его физико-механических свойств, в том числе к уменьшению плотности удельного |

веса, а следовательно, к увеличению удельного объема. Увеличение объема металла распространяется только на глубину проникновения пластической деформации и не затрагивает нижележащих слоев. В результате в слое, прилегающем к поверхности, возникают сжимающие напряжения, а в нижележащих – напряжения растяжения. 48, Реальная поверхность детали после механической обработки в отличие от идеальной поверхности, изображенной на чертежах, всегда имеет неровности различной формы и высоты. Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами, образующих рельеф поверхности. Для оценки и измерения шероховатости существует целый ряд приборов. Наиболее широкое применение в промышленности и исследовательских организациях получили оптический прибор – двойной микроскоп МИС-11 (МИС-12). В общем виде высота неровностей Rz (Rа) при точении может быть определена из следующей зависимости:Rz = Нр + Н, мкм,где Нр – расчетная или теоретическая величина неровностей;Н – отклонение фактической высоты неровностей от расчетной. При этом расчетная величина |

неровностей при радиусе резца при вершине, равной нулю, может быть определена по формулеНр = (S tg tg 1)/(tg + tg 1), при R, не равном нулю, по формуле Нр = S2/8R. Суммарная величина отклонений Н может быть представлена выражением Н = Нпл.деф + Нупр.деф + Нтр.зад + Ннар + Нвибр + Нh, т.е. учитывает влияние пластической Нпл.деф и упругой Нупр.деф деформаций, трения задней поверхности инструмента о деталь Нтр.зад, наростообразование Ннар, вибрации Нвибр, износ инструмента Нh и т.д. Необходимо отметить, что пластическая деформация и другие факторы воздействуют на Rz таким же образом, как они действуют на интенсивность износа инструмента при резании. Так, чем выше трение, тем больше интенсивность износа, тем хуже обработанная поверхность и т.д. 49, См. 2-а предыдущих билета! 50, Установлено, что в результате приработки на трущихся поверхностях образуется оптимальная шероховатость, характерная для данных конкретных условий работы соединения. Поэтому если в процессе обработки деталей на поверхности обеспечить шероховатость, близкую к |

оптимальной, то время приработки на износ будет наименьшим. Оптимальная по износостойкости шероховатость поверхности зависит от вида соединений и конкретных условий эксплуатации. Установлено, что наклеп поверхностного металла, созданный специальными технологическими приемами или полученный в результате механической обработки, приводит к увеличению контактной жесткости и контактной выносливости. Кроме того, наклепанный поверхностный слой деталей уменьшает интенсивность проявления всевозможных геометрических и структурных концентраторов напряжений в поверхностных слоях, повышая тем самым усталостную прочность деталей. Вместе с тем наклеп поверхностного слоя деталей после механической обработки понижает в большинстве случаев коррозионную стойкость деталей. Наиболее заметно влияние остаточных напряжений в поверхностном слое на усталостную прочность деталей. При этом сжимающие напряжения повышают предел выносливости, а растягивающие –уменьшают его. Имеются данные о том, что сжимающие остаточные напряжения в поверхностных слоях детали повышают прочность и надежность соединений с натягом, поэтому |

|

необходимо стремиться, чтобы в поверхностном слое формировались сжимающие напряжения возможно большей величины. При обработке деталей в результате действия высоких температур в поверхностном слое могут происходить структурные изменения, которые приводят к вторичной закалке и образованию поверхностного слоя повышенной твердости по сравнению с основной структурой металла. При обработке закаленных металлов в поверхностном слое может происходить отпуск различной степени. 51, Чистовая лезвийная обработка деталей машин проводится на таких операциях окончательной обработки, как чистовое точение, чистовое фрезерование, зенкерование и развертывание отверстий, протягивание наружных и внутренних поверхностей. Основная задача чистовой обработки – обеспечить заданное качество поверхностного слоя и заданную точность поверхности. В качестве режущих инструментов применяются лезвийные инструменты с доведенными режущими гранями и кромками. Припуски на обработку обычно составляют 0,2…0,5 мм. Требуется обеспечить шероховатость обработанной поверхности по Ra не более 2 мкм, а точность в |

пределах 0,02…0,1 мм. Для этого применяют специальные прецизионные станки, приспособления и инструменты. Обработку ведут на повышенных скоростях резания, минимальных подачах с оптимальной геометрией инструмента. Чистовая абразивная обработка проводится с помощью различных видов абразивного инструмента методами шлифования, полирования, доводки, притирки, обдувки и т.п. Припуски на обработку составляют 0,05…0,2 мм. При этом шероховатость поверхности может достигать величины по Ra в пределах 0,05…1,25 мкм Особенности процессов отделения срезаемого слоя металла при чистовой лезвийной обработке рассмотрены нами в предыдущих главах, поэтому далее рассмотрим процессы абразивной обработки. 52, Шлифование представляет собой операцию обработки поверхности заготовки абразивным инструментом. Под абразивными понимаются материалы естественного или искусственного происхождения, зерна которых обладают высокой твердостью и способностью резания. Абразивные инструменты характеризуются материалом зерен и их величиной, видом связки, твердостью, структурой, формой |

и размерами. Алмазные круги и бруски дополнительно характеризуются конструкцией и маркой алмазов. При выборе твердости абразивных инструментов учитывают физико-механические свойства обрабатываемого материала, требования к точности и качеству поверхности. Под структурой абразивного инструмента понимают процентное содержание объемов зерен vз, связки vс и пор vп (vз + vс + vп = = 100 %). Маркировка шлифовальных кругов необходима для удобства их эксплуатации. Характеристики шлифовального круга наносятся на его торцовую поверхность. 53, Наиболее распространенными видами шлифования являются круглое (наружное и внутреннее), плоское, бесцентровое (наружное и внутреннее), фасонное, зубошлифование и резьбошлифование. Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного движения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью. Скоростью резания при шлифовании является скорость |

вращения шлифовального круга Vк : Vк = Dnд /1000 · 60, м/с, где D – диаметр круга, мм; n – число оборотов круга в мин. Скорость вращения обрабатываемой детали V = Dnд /1000, м/мин, где D – диаметр обрабатываемой детали, мм; пд – число оборотов детали в мин. Существуют три способа наружного круглого шлифования: шлифование продольной подачей; шлифование за один проход – глубинное; шлифование методом врезания. Внутреннее шлифование. При внутреннем

шлифовании круг и деталь вращаются в

разные стороны. Плоское шлифование. осуществляется периферией круга и торцом. Применяется при обработке нежестких и массивных деталей. Для плоского шлифования t

выбирается в зависимости от толщины обрабатываемой детали в пределах 0,05…0,1 мм. Физическая сущность процесса шлифования, особенности образования поверхностного слоя. При |

|

шлифовании толщина среза измеряется сотыми и тысячными долями миллиметра. Процесс стружкообразования при снятии тонких стружек в значительной мере определяется отношением K = а/, где а – толщина среза; – радиус округления лезвия. Чем больше K, тем в более благоприятных условиях протекает процесс стружкообразования и становится сходным с процессом стружкообразования при снятии толстых стружек. Наибольшее влияние на процесс шлифования оказывает толщина среза, так как она в значительной мере определяет удельную силовую нагрузку на абразивное зерно и износ круга. В связи с тем, что зерна в круге расположены хаотично, то, как бы близко они ни находились, работа двух соседних зерен происходит в разных плоскостях. В этом случае стружка имеет форму чечевицы. 54, В зависимости от условий шлифования круг может работать как в режиме затупления, так и в режиме самозатачивания. Под самозатачиванием понимается способность круга обновлять свою рабочую поверхность под влиянием сил резания. Если поры круга в процессе шлифования забиваются стружкой и частицами износа, то круг теряет свои |

режущие свойства еще до того, как его зерна затупятся, и пределом стойкости круга является процесс «засаливания» круга, т.е. забивание пор стружкой. В различных условиях обработки абразивный инструмент подвергается следующим видам износа: хрупкому, адгезионному, диффузионному и абразивному. В зависимости от конкретных условий шлифования могут происходить все виды износа инструмента или один вид является преобладающим. При работе изношенным кругом возрастают усилие и температура резания, появляются вибрации, что ухудшает качество обработанной поверхности. Для исправления геометрической формы круга и восстановления его режущей способности применяют правку, чаще всего алмазным инструментом. При правках удаляется более 60…70 % рабочего объема круга. Время работы абразивного инструмента между двумя правками характеризует его стойкость. 55, Способность металлов поддаваться резанию принято называть обрабатываемостью. Понятие «обрабатываемость» охватывает совокупность нескольких технологических свойств материала, характеризующих его влияние на |

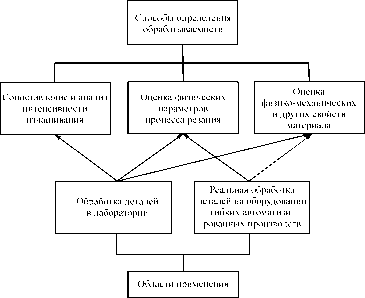

различные стороны процесса резания. Основные параметры обрабатываемости. 1. Скорость резания, с которой наиболее рационально обрабатывается металл: скорость резания VT, соответствующая заданному периоду стойкости Т при износе инструмента до принятого критерия затупления hз. 2..Возможность получения необходимой точности обработки при чистовых и отделочных операциях, характеризуемая главным образом интенсивностью размерного износа инструмента, возникающими при резании силами и их изменением по мере затупления инструмента. 3. Возможность получения обработанных поверхностей с минимальной или заданной шероховатостью, степенью и глубиной наклепа и других характеристик качества поверхностного слоя при отделочных операциях. 4.Силы, возникающие при резании, и потребная мощность. 5.Характер образования стружки и ее деформация (усадка). 6.Температура резания. 7.Легкость ломания и отвода стружки, определяемые ее деформацией и характером стружкообразования. Единой универсальной характеристики Обрабатыв. |

нет. Металл, обладающий хорошей обрабатываемостью с точки зрения уровня целесообразных скоростей, не может иногда обеспечивать требуемой шероховатости поверхности, при этом возникают слишком большие силы резания, и наоборот. Кроме того, необходимо учитывать, что оценка обрабатываемости имеет всегда относительный характер. 56, Обрабатываемость сталей следует рассматривать с точки зрения их истирающей способности и уровня температур резания. При обработке материалов с весьма малым содержанием углерода трудно обеспечить высокое качество обработанной поверхности. Оптимальным с точки зрения периода стойкости инструмента считают содержание углерода 0,10...0,20 %. При его повышении до 0,20...0,30 % и более наблюдается заметное снижение стойкости, обусловленное появлением в микроструктуре абразивных частиц цементита. Улучшить обрабатываемость можно путем изменения микроструктуры. Способы определения обрабатываемости. В настоящее время разработаны различные способы оценки обрабатываемости. |

|

Методы улучшения обрабатываемости. 1. Подбор оптимальных составов технологической среды. Известно что технологическая среда снижает температуру в зоне резания, трение на площадках контакта, охрупчивает металл в зоне пластической деформации и т.д. Правильно подбирая состав технологической среды, можно резко снизить интенсивность изнашивания и улучшить качество обработанной поверхности. 2. Подвод в зону резания дополнительной энергии. Этот способ широко применяется при резании труднообрабатываемых материалов. В частности, производится их обработка в нагретом состоянии, с наложением электрических и магнитных полей, |

принудительных колебаний строго определенной частоты и т.д. Вследствие этого изменяется интенсивность изнашивания режущих кромок и период стойкости возрастает в несколько раз. 3. Регулирование микроструктуры за счет подбора режимов термической обработки. Для каждой группы материалов можно подобрать такой режим термообработки, который обеспечивает получение строго определенной микроструктуры и уровня механических свойств. 4.Введение в состав обрабатываемого материала специальных присадок. Известны два механизма действия присадок, способствующих улучшению обрабатываемости. В первом случае снижается коэффициент трения на контактных площадках и интенсивность изнашивания, поскольку присадки образуют в металле твердые смазочные вещества. Во втором – присадки, являясь концентраторами напряжений, способствуют охрупчиванию обрабатываемого материала, снижают силы резания и уровень температур. 57, Определение оптимальных режимов работы инструмента является важной технико-экономической задачей в области машиностроения. Значение этой задачи особенно возрастает в связи с широкой с |

автоматизацией машиностроительного производства. Оптимизация процессов резанием охватывает вопросы производительности, экономичности и точности обработки, качества поверхностного слоя и эксплутационной надежности и долговечности деталей машин. В связи с этим весьма важно правильно назначать геометрию режущего инструмента. Порядок назначения может быть следующий. 1. Выбор режущего инструмента. Проводится согласно виду обработки. Например, токарный проходной отогнутый резец. Такой резец позволяет проводить обработку как цилиндрических, так и торцовых поверхностей со свободным выходом резца. 2. Выбор инструментального материала. Зависит главным образом от химсостава и механических свойств обрабатываемого материала. Например, для легких цветных сплавов выгоднее применять инструменты из быстрорежущих сталей, для чугунов, титановых сплавов и при прерывистом резании наиболее рациональны твердые сплавы группы ВК, для пластичных сталей – группа ТК. 3. Выбор типоразмера инструмента. Зависит от применяемого |

оборудования и параметров обрабатываемой заготовки. Например, токарные резцы выбираются по размерам сечения державки резца для конкретного токарного станка. 4. Выбор геометрических параметров резца. Зависит от условий обработки. Геометрические параметры выбираются по справочникам и по рекомендациям с учетом влияния рассмотренных выше физических явлений процесса резания на износ и стойкость инструмента. 58, Под оптимальными режимами резания понимают такое наивыгоднейшее сочетание глубины резания t, подачи S и скорости резания V, при котором в данных условиях производства обеспечивается максимальная производительность, наименьшая себестоимость и требуемое качество обработки. Табличный метод. 1.Выбирается марка инструментального материала и геометрические параметры режущей части инструмента. 2.Выбирается глубина резания. Причем необходимо стремиться снять весь припуск за один проход и лишь при повышенных классах чистоты и точности припуск снимается за два и более проходов. 3.Назначается подача. При черновой обработке подача назначается с учетом следующих |

|

факторов: размеров державки резца, диаметра детали, глубины резания и марки обрабатываемого материала. Для чистовой обработки подача выбирается в зависимости от R при вершине резца, V резания и обрабатываемого материала, из всех подач выбирается минимальная подача S0, которая корректируется по станку. 4.Выбирается скорость резания V по таблицам, подсчитываются обороты п и корректируются по станку. 5.Проверяется выбранный режим резания по прочности механизма подачи станка и по прочности пластинки твердого сплава. 6.Проверяется выбранный режим резания по мощности или двойному крутящему моменту. 7.Подсчитывается Тмаш. Аналитический расчет оптимальных режимов резания. Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, – табличным методом. Далее производится выбор подачи из следующих ограничивающих факторов: – величина шероховатости обработанной поверхности – прочность пластины твердого сплава – прочность механизма подачи станка |

– жесткость детали – прочность державки резца. 59, Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, – табличным методом. Далее производится выбор подачи из следующих ограничивающих факторов: – величина шероховатости обработанной поверхности – прочность пластины твердого сплава – прочность механизма подачи станка – жесткость детали – прочность державки резца. Резец можно считать балкой, защемленной одним концом и нагруженной на другом тремя силами –Рz, Ру, Рх, – создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе Рz. Итак, Mизг = Pz l, a [Mизг] = W [изг], где W – момент сопротивления; [изг] – допускаемое напряжение на изгиб. Для прямоугольного сечения W = BH2/6; для круглого сечения W = D3/32; – жесткость державки резца. Под действием сил резания державка резца |

деформируется, и в результате отклонения вершины резца от первоначального положения возникают погрешности. Стрелка прогиба f при черновом точении равна 0,1 мм, при получистовом и чистовом точении f = 0,03...0,05 мм; момент инерции для круглого сечения J = D4/64, для квадратного J = BH3/32. Далее производится расчет скорости резания Vрез. Скорость резания ограничивает или материал резца, или мощность станка. Скорость резания из условия полного использования режущих свойств инструмента

V

=

|

резца. Скорость резания можно найти исходя из мощности станка: – мощность резания Np = PzV/60 · 75 · 1,36, квт, где Pz (кгс), V (м/мин); – мощность электродвигателя Nдв = Nр/ = PzV/60 · 102, где – КПД станка. Отсюда V = Nдв 60 · 102/Pz. Наименьшую из этих скоростей и назначают. После этого подача и скорость корректируются применительно к станку. Затем подсчитывается машинное время: tмаш = L · i/n sо, где L – длина обрабатываемой поверхности; i – число проходов; L = у + l + у1; у = t ctg – величина врезания; у1 – величина перебега; у1 = 1…3 мм; l – длина обработанной поверхности. 60, В настоящее время большинство машиностроительных предприятий активно оснащаются высокопроизводительными станками с ЧПУ и обрабатывающими центрами с компьютерным управлением отечественного и зарубежного производства. Основная деятельность разработчиков систем управления направлена на контроль износа инструмента или интенсивности его износа в любой текущий |

Kmv

= Kг

* (750/σв)nv

где КГ

– коэффициент, характеризующий группу

стали по обрабатываемости; nv

– показатель степени,

Kmv

= Kг

* (750/σв)nv

где КГ

– коэффициент, характеризующий группу

стали по обрабатываемости; nv

– показатель степени,

,

м/мин. По

скорости можно определить число

оборотов п.

Для станков

со ступенчатым рядом оборотов п

может

находиться между какими-то соседними

числами оборотов пх,

так что число оборотов корректируется

по станку, а чтобы стойкость резца

сохранялась неизменной, производится

коррекция подачи. Для любой заданной

подачи мы можем определить

пх,

при котором полностью используются

режущие свойства

,

м/мин. По

скорости можно определить число

оборотов п.

Для станков

со ступенчатым рядом оборотов п

может

находиться между какими-то соседними

числами оборотов пх,

так что число оборотов корректируется

по станку, а чтобы стойкость резца

сохранялась неизменной, производится

коррекция подачи. Для любой заданной

подачи мы можем определить

пх,

при котором полностью используются

режущие свойства