ТСП МЕТОДИЧКА ПО КР

.pdf

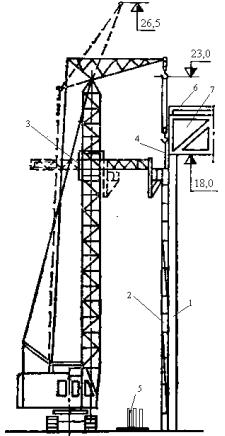

Перед подъемом ферму обстраивают люльками, лестницами, закрепляют рас- |

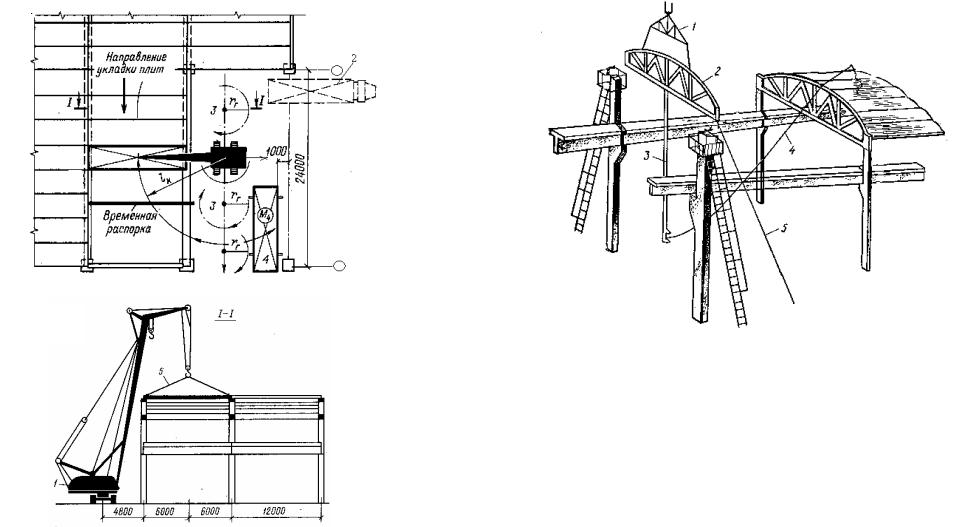

Плиты покрытия устанавливаются, как правило, вслед за очередной стро- |

порками для временного крепления, а также закрепляют страховочный канат, рас- |

пильной фермой. При этом первую плиту подают с подвесных подмостей на ко- |

чалки и оттяжки (рис. 7, 8). Канаты и оттяжки привязывают около торцов фермы. |

лоннах, а следующие плиты – с уже уложенных плит. |

Распорки закрепляют винтовыми зажимами в коньковом узле фермы. Ко второму |

|

концу распорки привязывают канат-оттяжку для подъема распорки (см. рис. 7, 8). |

|

а |

|

б

Рис. 8. Организация труда при подъеме ферм:

1 – траверса; 2 – ферма; 3 – распорка; 4 – канат; 5 – оттяжка

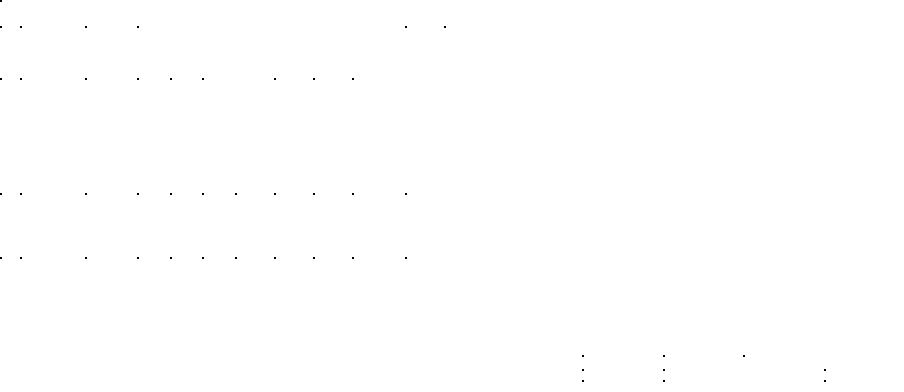

Стеновые панели устанавливают после монтажа каркаса, отдельным пото- ком. Для монтажа могут применяться краны с башенно-стреловым оборудовани- ем, смонтированным на базе крана, который совмещает в себе функции грузо- подъемного крана и монтажной площадки (рис. 9). Монтажная площадка может перемещаться в вертикальном направлении по башне и в горизонтальном направ- лении к стене и обратно. Монтажники, находясь на такой площадке, могут выпол- нять установку, выверку и окончательное закрепление стеновой панели.

Тепло- и гидроизоляцию, герметизацию стыков и заделку швов в стеновых панелях необходимо выполнять сразу после монтажа панелей с навесных подмо-

Рис. 7. Монтаж плит покрытия: стей. а – план; б – разрез; 1 – кран; 2 – транспортное средство; 3 – стоянки монтажного крана;

4 – штабеля плит; 5 – строповка плит; rr – радиус поворота габаритной части крана; lк – вылет крюка крана

20 |

21 |

Рис. 9. Монтаж стеновых панелей:

1 – колонна; 2 – смонтированное стеновое ограждение; 3 – кран с башенно-стреловым оборудованием для монтажа стеновых панелей; 4 – двухветвевой строп; 5 – кассета для

складирования стеновых панелей; 6 – плита покрытия; 7 – ферма

8. ОПРЕДЕЛЕНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ ВЫБОРА МОНТАЖНОГО КРАНА

Исходными данными для выбора монтажных кранов являются габариты и конфигурация здания (размеры здания в плане и по высоте), его масса и распо- ложение в здании монтируемых конструкций, метод и технология монтажа, усло- вия производства работ.

Основными расчетными данными для выбора крана, имеющего техническую возможность установить конструкцию определенной массы на проектную отметку,

22

являются монтажная масса конструкции Pм или грузоподъемность Q, монтажная высота Hм или высота подъема, вылет крюка крана lкр, длина стрелы Lстр и грузовой

момент Мг.

Выбранный кран должен обладать необходимой грузоподъемностью для подъема самого тяжелого элемента при соответствующем вылете крюка с учетом массы захватного приспособления и монтажной оснастки, устанавливаемой на конструкцию до подъема (подмости, подкосы и т. п.); необходимым вылетом крю- ка для монтажа наиболее удаленного от оси крана элемента lкр ; необходимой вы-

сотой подъема крюка от уровня стоянки крана для установки наиболее высоко расположенного элемента с учетом расчетной высоты захватного приспособле-

ния Нкр.

Монтажная масса, или грузоподъемность, состоит из суммы масс самой кон- струкции и оснастки, необходимой для осуществления захвата, подъема, времен- ного закрепления конструкции, а также обеспечения безопасности и удобства ра- бочего места. Расчет монтажной массы (грузоподъемности) производится по фор-

муле

Рм = Рэ + Ро, |

(1) |

где Pэ – монтажная масса элемента, т; Pо – монтажная масса грузозахватных и монтажных приспособлений, т.

Грузоподъемность крана на промежуточном вылете стрелы

Q = |

q ×lстр.max |

, |

(2) |

|

|||

|

lстр |

|

|

где q – грузоподъемность на максимальном вылете стрелы; lстр.max – максимальный вылет стрелы; lстр – то же промежуточный.

Монтажная высота, или высота подъема крюка (стрелы), определяется по отношению к отметке стоянки крана. В нее включаются высота от отметки стоян- ки крана до проектной отметки установки монтируемой конструкции; высота кон- струкции; высота строповки в свету (та часть высоты грузозахватного устройства, которая возвышается над монтируемой конструкцией); длина полиспаста с крю- ковой обоймой (не менее 1 м или в зависимости от возможности, определяемой длиной стрелы); высота запаса, равная 0,5 м. Последняя учитывает подъем, ори- ентирование и наводку конструкции на место ее установки на высоте 0,5 м над проектной отметкой (рис. 10).

Требуемая высота подъема крюка для каждого из монтируемых элементов определяется по формуле

Hкр = hо + hэл + hзап + hстр , |

(3) |

где Нкр – высота подъема крюка, м; hо – превышение опоры монтируемого элемента над уровнем стоянки крана, м; hз – запас по высоте (не менее 0,5 м), требующийся

по условиям безопасности для подачи конструкций к месту установки или переноса их через ранее смонтированные конструкции или монтажные приспособления;

23

hэ – высота элемента в монтажном положении, м; hс – высота строповочных приспособлений в рабочем положении, м.

l

|

|

|

п |

|

|

|

|

h |

|

|

|

|

с |

|

|

|

|

h |

|

|

|

|

э |

|

|

|

|

h |

м |

|

d |

b |

|

H |

|

з |

|

||

|

|

|

h |

|

|

|

|

о |

|

|

|

|

H |

|

|

ш |

|

|

|

c |

h |

|

|

|

|

|

|

|

|

Рис. 10. Схема для определения требуемых параметров самоходного |

||||

|

стрелового крана |

|

|

|

Требуемая высота подъема стрелы |

|

|

|

|

|

Нстр = Hкр + hпол = hо + hэл + hзап + hстр. |

|

(4) |

|

Если длина стрелы не обеспечивает монтаж плит покрытия, наиболее целе- сообразно использовать кран с гуськом, что позволит при меньшей длине стрелы крана обеспечить максимальный вылет крюка.

При использовании крана с гуськом (рис. 11) высота подъема крюка |

|

Нкр ³ Lстр sin a + Lг sin j + hш - hп , |

(5) |

где Lстр – длина стрелы; α – максимально необходимый угол наклона стрелы; Lг – длина гуська крана; ϕ – угол наклона гуська к горизонту; hш – высота от уровня стоянки до нижней части поворотной платформы (высота шарнира пяты); hп – расстояние от головной части стрелы до минимально возможного приближения крюка (высота полиспаста).

Допустимая длина гуська подбирается из условия

D = |

b / 2 |

, |

(6) |

|

cos (α − ϕ) |

||||

|

|

|

где D – длина гуська, м; b – габариты монтируемой плиты.

24

Lг

ϕ

Lстр

hп

hп

Нкр

α

hш

Рис. 11. Кран с гуськом:

Lстр – длина стрелы, м; Lг – длина гуська; α – наибольший угол подъема стрелы (75–77є); ϕ – угол между осями основной стрелы и гуська (25–30є); hш – высота

от уровня стоянки до нижней части поворотной платформы (высота шарнира пяты)

Вылет крюка крана – расстояние от оси поворота крана до середины стро- повки монтируемой конструкции в монтажном положении. При подъеме конст- рукции определенной монтажной массы на расчетную монтажную высоту необ-

ходимо обеспечить необходимое расстояние от оси стрелы крана до ближайшей выступающей части здания (не менее 0,5– 1,5 м). Вылет крюка зависит от рассто- яния между краном и монтируемой конструкцией и предмонтажной ее раскладки. При монтаже конструкций, кроме вылета крюка, определяется необходимая высо- та подъема крюка Нкр. При этом стреловой кран следует выбирать по минимально- му вылету крюка при проходке крана вдоль или поперек пролета здания, что по- зволит максимально использовать его грузоподъемность, причем кран подбирают исходя из допустимого приближения стрелы к конструкциям зданиям (см. рис 10).

Наибольшие вылет крюка крана и длина стрелы, как правило, требуются при монтаже плит покрытия.

Вылет крюка lкр определяется по формуле

|

(d + b |

2 |

)(H |

стр |

− h |

) |

|

|

||

lкр = |

|

|

|

ш |

|

|

+ с, |

(7) |

||

(hпол + hстр ) |

|

|

|

|||||||

|

|

|

|

|

|

|||||

где lкр – вылет крюка крана, м; d – запас (не менее 0,5–0,7), м; b – ширина элемента,

м; Нстр = Нкр+ hпол – высота подъема стрелы, м; hш – высота шарнира крана (1,5–2,0), м; hпол – высота полиспаста крана в стянутом состоянии (1,0), м;

hстр – высота строповки элемента, м; c – расстояние от оси крана до шарнира

(1,0–1,5), м.

Длина стрелы определяется по формуле

Lстр = |

|

, |

|

(lкр − с)2 + (Нстр − hш ) |

(8) |

где Lстр – требуемая длина стрелы, м.

25

Количество монтажных машин назначается в зависимости от разновеснос- ти монтажных единиц и соответствующего технико-экономического обоснования.

Выбор кранов для монтажа конструкций рекомендуется производить, ис- пользуя графики и номограммы, показывающие зависимость грузоподъемности кранов и высоты подъема крюка от вылета крана, ориентируясь на данные в справочниках или других подобных изданиях.

Для монтажа одной и той же конструкции можно подобрать по техничес- ким характеристикам несколько типов кранов, что позволит при экономическом сравнении выбрать наиболее эффективный вариант. Данные заносятся в табл. 6.

Для получения наиболее рационального результата следует произвести рас- пределение монтажных элементов в группы по близким параметрическим при- знакам (высота подъема крюка, величина требуемого грузового момента, методы или способы монтажа). Затем переходят к определению требуемых параметров монтажных машин для каждой группы. Для этого из набора монтажных характе- ристик элементов выбирают наибольшие и по ним определяют величины грузо-

вых моментов по формуле

|

|

|

|

|

М n |

= Pn × ln |

|

|

|

|

|

||

|

|

|

|

|

г |

м |

кр |

|

|

|

|

|

|

и затем, соблюдая условия |

|

|

|

|

|

|

|

|

|

|

|

||

|

Qтр ³ Рn |

|

; |

H тр ³ Н n |

|

; |

M тр ³ М n , |

(9) |

|||||

|

м.max |

|

кр |

м.max |

|

г |

г |

|

|

||||

определяют требуемые величины рабочих параметров монтажных машин. |

|||||||||||||

|

Данные выбора монтажных кранов заносятся в табл. 6. |

|

|

||||||||||

|

|

Краны для монтажа конструкций |

Таблица 6 |

||||||||||

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

Конструкция |

|

Рмонт, т |

|

Нмонт, м |

|

lкр, м |

Lстр, м |

Марка крана |

||||

|

Крайняя колонна |

|

|

|

|

|

|

|

|

|

|

|

|

|

Средняя колонна |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подкрановая балка |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подстропильная ферма |

|

|

|

|

|

|

|

|

|

|

|

|

|

Стропильная ферма |

|

|

|

|

|

|

|

|

|

|

|

|

|

Плита покрытия |

|

|

|

|

|

|

|

|

|

|

|

|

|

Стеновая панель |

|

|

|

|

|

|

|

|

|

|

|

|

Необходимый вылет крюка и длины стрелы для кранов с гуськом и без гуська могут быть определены графическим методом, путем подбора величины по схемам, вычерченным в определенном масштабе.

26

9. ОПРЕДЕЛЕНИЕ ТРУДОЕМКОСТИ И ПРОДОЛЖИТЕЛЬНОСТИ МОНТАЖНЫХ РАБОТ

Ведомость затрат труда и машинного времени представляется в виде табл. 7. Наименование работ должно полностью перечислять все условия, от которых за- висит выбор нормы времени Hвр по ЕНиР с соответствующей единицей измерения и в соответствии с формулировкой ЕНиР. Из ЕНиР также выписывается норма времени Hвр и состав рекомендуемого в ЕНиР звена.

Количество монтажных элементов или объем работ берется из табл. 1, 3 в соответствии с единицей измерения, указанной в ЕНиР.

Расчет затрат труда (трудоемкости), чел.-дн., на весь объем работ произво-

дится по формуле

Q = Нвр |

V |

, |

(10) |

|

8,2 |

||||

|

|

|

где Hвр – затраты труда на единицу времени по ЕНиР, чел.-ч; V – количество единиц, на которые рассчитана норма времени; 8,2 – количество часов в рабочей смене при пятидневной рабочей неделе, ч.

При определении трудоемкости монтажных работ должны быть учтены: трудоемкость по заделке стыков; трудоемкость изготовления, установки, переста- новки вспомогательных устройств; установка подмостей; разгрузка элементов, кантование; установка подкосов, расчалок, связей жесткости и др.

Продолжительность монтажного цикла крана |

|

Тц = Тм + Тр , |

(11) |

где Тм – продолжительность работы монтажной машины, мин; Тр – продолжи- |

|

тельность ручных операций. |

|

Часовая производительность крана в подъемах |

|

Пч = 60 Кв.ч , |

(12) |

Тц |

|

где Кв.ч – коэффициент использования крана по времени (часовой) – принимается для башенных кранов 0,9, для стреловых при работе без выносных опор – 0,85.

Эксплуатационная сменная производительность крана в подъемах

Псм = ПчТсм Кв.ч , |

(13) |

где Тсм – продолжительность работы стрелового крана в течение смены (продол- жительность смены при пятидневной рабочей неделе 8,2 ч) при работе с одной стоянки принимается 7,2 ч, а при наличии перемещений время чистой работы со- ставляет 6,8 ч.

Расчетная продолжительность монтажа при работе одного крана определя-

ется по формуле

Тм.р = |

V |

Тм |

|

|

|

|

+ |

|

, |

(14) |

|

(Кп Пэ ) |

Кп |

||||

27 |

|

|

|

|

|

где V – объем работ по монтажу конструкций в подъемах или по массе в т; Пэ – эксплуатационная сменная производительность монтажного крана в подъе- мах или в т соответственно; Кп – планируемый коэффициент повышения произво- дительности труда (1,1–1,2); Тм – продолжительность монтажа и опробования мон- тажного крана.

Определение затрат труда и машинного времени (см. табл. 7), требующегося для монтажа здания, необходимо для составления календарного плана.

|

|

Ведомость затрат труда и машинного времени |

|

Таблица 7 |

||||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Объем |

Норма вре- |

Трудоем- |

|

|

|

|

|||

|

Наимено- |

|

работ |

мени, чел.-ч |

кость, чел.-дн. |

Состав |

|

Кол- |

|

|||

№ |

|

|

кол- |

|

маши |

|

маши |

|

во |

|

||

вание |

ЕНиР |

ед. |

рабо |

рабо- |

звена по |

|

|

|||||

п/п |

работ |

|

во |

чих |

нис- |

нис- |

ЕНиР |

|

маш.- |

|

||

|

|

изм. |

еди- |

тов |

чих |

тов |

|

смен |

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

ниц |

|

|

|

|

|

|

|

|

1 |

Установка |

|

|

|

|

|

|

|

Мон- |

|

|

|

|

крайних |

|

|

|

|

|

|

|

тажн. |

|

|

|

|

колонн в |

|

|

|

|

|

|

|

5 р. – 1, |

|

|

|

|

стаканы |

У4-1-4, |

|

|

|

|

|

|

4 р. – 1, |

|

|

|

|

фундамен- |

т. 2, п. 5, |

шт. |

24 |

5,5 |

1,1 |

16,5 |

3,3 |

3 р. – 1, |

|

3,3 |

|

|

тов, без |

в, г |

|

|

|

|

|

|

2 р. – 1. |

|

|

|

|

кондукто- |

|

|

|

|

|

|

|

Маши- |

|

|

|

|

ров до 10 т |

|

|

|

|

|

|

|

нист |

|

|

|

|

|

|

|

|

|

|

|

|

6 р. – 1 |

|

|

|

2 |

Заделка |

|

|

|

|

|

|

|

Мон- |

|

|

|

|

стыков |

|

|

|

|

|

|

|

|

|

|

|

|

Е4-1-25, |

1 |

|

|

|

|

|

тажн. |

|

|

|

|

|

крайних |

48 |

0,81 |

– |

4,86 |

– |

|

– |

|

|||

|

т. 1, п. 1 |

стык |

4 р. – 1, |

|

|

|||||||

|

колонн |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

3 р. – 1 |

|

|

|

|

|

до 1 м3 |

|

|

|

|

|

|

|

|

|

|

|

10. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ВАРИАНТОВ МОНТАЖНЫХ РАБОТ

На основе технико-экономической оценки вариантов монтажных работ вы- бирается оптимальный вариант. Выбор комплекта монтажных машин для сравне- ния и определения наиболее эффективного производится на нескольких комплек- тах (например, первый комплект – один кран монтирует все конструкции, второй – два или три крана монтируют разные конструкции и т. п.).

Наиболее распространенным критерием эффективности одного из комплек- тов машин по сравнению с другими являются приведенные затраты Пз, тыс. р., в которых помимо стоимости монтажных работ, выполняемых этим комплектом, учитывается экономический эффект от окупаемости комплекта в течение опреде- ленного времени, который находится по формуле

28

П |

з |

= С |

м.р |

+ 0,15 |

К |

инв |

То |

, |

(15) |

|

|||||||||

|

|

å |

|

400 |

|

||||

|

|

|

|

|

|

|

|

|

где См.р – стоимость монтажных работ, тыс. р.; 0,15 – коэффициент эффективности |

|

по отрасли; Кинв – инвентарная стоимость машины, тыс. р.; То |

– время работы n-й |

машины на объекте, см.; 400 – среднестатистическое количество смен работы |

|

машины в году. |

|

Стоимость монтажных работ, тыс. р., для каждого комплекта машин |

|

рассчитывается по формуле |

|

См.р =1,08(Сед + åСмаш.-смТо )+1,5åЗпл , |

(16) |

где 1,08 – коэффициент, учитывающий накладные расходы на обеспечение административно-хозяйственного руководства, мелкий инвентарь, используемый при организации работы комплекта машин; Сед – единовременные расходы на дополнительные работы (устройство подкрановых путей, временных дорог, ограждений, освещения и т. п.), тыс. р. В проекте их можно принять равными 2 %

от прямых затрат, т. е. от стоимости комплекта машин åСмаш.-смТо ; Смаш.-см – стоимость машино-смены n-й машины, тыс. р.; Зпл – заработная плата рабочих

монтажного звена, работающего с n-й машиной комплекта, тыс. р.

Стоимость машино-смены n-й машины для расчета можно взять среднеста- тистическую, подсчитанную с учетом времени работы этой машины на данном объекте. В курсовом проекте рекомендуется рассчитать фактическую стоимость машино-смены, тыс. р., по формуле

Смаш.-см = |

Е |

+ |

Г |

+ Сэ , |

(17) |

|

400 |

||||

|

То |

|

|

||

где Е – единовременные затраты на транспортирование машин на объект, их монтаж и демонтаж, тыс. р.; Г – годовые затраты на амортизационные отчисления, тыс. р.;

Сэ |

– эксплуатационные расходы на обслуживание машин, тыс. р. |

|||||||

|

|

Исходные данные для расчета стоимости машино-смены принимаются по |

||||||

справочной литературе и заносятся в табл. 8. |

|

Таблица 8 |

||||||

|

|

|

|

|

|

|

||

|

|

Исходные данные для расчета стоимости машино-смены |

||||||

|

|

|

|

|

|

|

|

|

|

|

Тип крана |

Е, тыс. р. |

|

Г, тыс. р. |

Сэ, тыс. р. |

Кинв, тыс. р. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Суммарная заработная плата, тыс. р., определяется по формуле |

||||||

|

|

|

|

åЗпл = åQ × C1 × Kт , |

(18) |

|||

где Q – трудоемкость монтажа конструкций, осуществляемого работающим звеном по данным табл. 7, чел.-дн.; С1 – тарифная ставка рабочего первого разряда, тыс. р./дн.; Кт – средний тарифный коэффициент, определяемый для монтажного звена по ЕНиР и тарифной сетке из общей части ЕНиР.

29

Наиболее эффективным является комплект машин с наименьшими приве- денными затратами.

11. ОПРЕДЕЛЕНИЕ СОСТАВА БРИГАД И ЗВЕНЬЕВ

На монтаже конструкций могут работать как специализированные, так и комплексные бригады.

Процесс монтажа строительных конструкций состоит из нескольких опера- ций, выполняемых исполнителями различного профиля и квалификации (напри- мер, монтажники, сварщики, плотники, бетонщики для заделки стыков, изоли- ровщики и т. д.). Работу исполнителей можно организовать отдельными звеньями и совместить ее во времени и пространстве с составлением календарного плана. В строительстве за наименьшую единицу времени планирования принята смена.

По технологическим и другим причинам не всегда возможно выделить рабочее место для отдельного звена на смену. Составляются и почасовые графики, но со- блюсти их на практике очень сложно, поэтому чаще всего организуются бригады из исполнителей различного профиля, так называемые комплексные.

Продолжительность производства комплекса работ, выполняемых бригадой, равна продолжительности работы ведущего монтажного средства.

Вмонтажном процессе ведущим звеном являются монтажники, и по време- ни их работы – количеству машино-смен – устанавливается время работы сварщи- ков, бетонщиков и др.

Вслучае, когда n-й монтажный кран устанавливает несколько различных конструкций с различными звеньями по ЕНиР, при формировании для него комп-

лексной бригады расчет состава среднего монтажного звена Nсрмонт , чел., произво-

дится по формуле

N монтср = |

åQ |

, |

(19) |

|

åМ |

||||

|

|

|

где åQ – суммарная трудоемкость работы монтажников при установке всех кон- струкций, монтируемых n-м краном, чел.-дн.; еM – суммарное количество маши- но-смен, требуемое для установки этих конструкций (Q и M принимаем по дан- ным табл. 7).

Пример

åQ = Qкол + Qп.б + Qст.п = 24,5 + 67,5 + 172,8 = 264,8 чел.-дн.; åМ = Мкол + Мп.б + Мст.п = 5 + 13,5 + 43,5 = 62 маш.-см.;

Nср.монт = |

åQ |

= |

264,8 |

= 4,27 |

чел. |

|

åM |

62 |

|||||

|

|

|

|

Так как бригада комплексная, то в нее включаются рабочие, выполняющие работы по сварке и заделке стыков, заливке швов и др.

30

Эти рабочие должны выполнить свою работу за то же количество смен, что и ведущее звено монтажников, т. е. åMмаш.-см.. Зная трудоемкость этих работ, легко подсчитать, какое примерное количество рабочих данного профиля нужно вклю- чить в бригаду.

Пример

Nсв = |

åQсв |

= |

19,21 |

= 0,31 чел.; |

||||

åМмаш.-см |

|

62 |

||||||

|

|

|

|

|

||||

Nизол = |

|

åQизол |

|

= |

106,5 |

=1,72 чел. |

||

|

åMмаш.-см |

|

|

62 |

||||

|

|

|

|

|

||||

По расчету получается, что количество человек в звене получается не це- лое число. Округлив это число в бульшую или меньшую сторону, мы получим либо недогруженных, либо перегруженных работой рабочих, а в ряде случаев становятся невыполнимыми требования минимального звена по ЕНиР (напри- мер, при заделке стыков рабочие должны работать в соответствии с нормами по два человека). Подбор состава бригады осуществляют за счет совмещения спе- циальностей.

12. РАЗРАБОТКА КАЛЕНДАРНОГО ПЛАНА НА ВОЗВЕДЕНИЕ ОДНОЭТАЖНОГО ПРОМЫШЛЕННОГО ЗДАНИЯ

Календарный план (табл. 9) отражает развитие монтажного процесса во вре- мени и в пространстве и выполняется в виде линейного графика.

Наименование работ или исходные данные (установка конструкций, задел- ка стыков, сварка и т. п.), объемы работ, трудоемкость, количество машино-смен, необходимых для монтажа конструкций, состав исполнителей принимаются в со- ответствии с табл. 7.

Наименование (тип) кранов, количество кранов принимаются на основании предыдущих разделов по выбору крана; количество смен работы крана в сутки (1–3 смены) назначается в зависимости от продолжительности работы и возмож- ностей производства.

Продолжительность T, дн., рассчитывается по формуле

T = |

Q |

, |

(20) |

|

N × n |

||||

|

|

|

где Q – трудоемкость работ, чел.-дн.; n – состав исполнителей на 1 смену, чел.; N – количество смен исполнителей работы в сутки.

Линейный график выполнения операций показывается сплошными линиями, причем количество параллельных линий соответствует количеству смен в сутки.

31

|

|

Календарный план производства работ |

|

Таблица 9 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Объем |

Трудоемкость |

|

|

|

|

|

Ме- |

|

|

|||||

№ |

Наименова- |

работ |

Мар- |

Кол-во |

|

Кол-во |

Кол-во |

сяцы |

|

|||||||

п/п |

ние работ |

|

кол- |

|

|

ка |

кранов |

|

смен в |

дней |

|

дни |

|

|

||

|

|

ед. |

во |

чел.- |

маш.- |

крана |

|

|

сутки |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

изм. |

еди- |

дн. |

см |

|

|

|

|

|

6 |

|

7 |

|

8 |

|

|

|

|

ниц |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Подготови- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тельные |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Установка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крайних ко- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лонн в стака- |

|

|

|

|

КС- |

|

|

|

|

|

|

|

|

|

|

|

ны фундамен- |

шт. |

24 |

16,5 |

3,3 |

1 |

|

1 |

3,5 |

|

|

|

|

|

|

|

|

5361 |

|

|

|

|

|

|

|

||||||||

|

тов (без кон- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дукторов до |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 т) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Заделка сты- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ков крайних |

1 |

48 |

4,86 |

– |

– |

– |

|

1 |

5 |

|

|

|

|

|

|

|

колонн |

стык |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

до 1 м3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примерный состав строительно-монтажных работ по возведению одноэтаж- ного промышленного здания из сборных железобетонных конструкций:

1.Установка крайних колонн в стаканы фундаментов (при помощи кон- дукторов, без помощи кондукторов; масса, т, до…).

2.Заделка крайних колонн в стакан фундамента (объем бетонной смеси

встыке, м3).

3.Установка средних колонн в стаканы фундаментов (при помощи кондук- торов, без помощи кондукторов; масса, т, до…).

4.Заделка средних колонн в стакан фундамента (объем бетонной смеси

встыке, м3).

5.Установка подкрановых балок (масса, т, до…).

6.Электросварка монтажных стыков подкрановых балок с колоннами

(на 1 м шва; высота шва по катету 13–16 мм; Нвр = 0,37 чел.-ч).

7. Антикоррозийное покрытие сварных соединений подкрановых балок с колоннами.

8. Заделка стыков подкрановых балок с колоннами (число элементов, со- прягающихся в узле):

∙ устройство опалубки; ∙ разборка опалубки; ∙ бетонирование стыков.

9. Установка стропильных (подстропильных) ферм (пролет ферм, м).

10. Электросварка монтажных стыков ферм с колоннами (на 1 м шва; высо- та шва по катету 13–16 мм; Нвр = 0,37 чел.-ч).

32

11.Антикоррозийное покрытие сварных соединений ферм с колоннами.

12.Заделка стыков ферм с колоннами (число элементов, сопрягающихся в

узле):

∙устройство опалубки;

∙разборка опалубки;

∙бетонирование стыков.

13.Укладка плит покрытия (площадь элементов, м2, до …).

14.Электросварка монтажных стыков плит покрытия (на 1 м шва; высота шва по катету 13–16 мм, Нвр = 0,25 чел.-ч).

15.Антикоррозийное покрытие сварных соединений плит покрытия с фер-

мами.

16.Заливка швов плит покрытия (плита ребристая, м).

17.Установка панелей стен (площадь панелей, м2, до…).

18.Электросварка монтажных стыков панелей стен с колоннами (на 1 м шва; высота шва по катету 13–16 мм; Нвр = 0,2 чел.-ч).

19.Антикоррозийное покрытие сварных соединений панелей стен с колон-

нами.

20.Заливка швов панелей стен (высота панели, м).

21.Изоляция и герметизация стыковых швов.

22.Конопатка, зачеканка и расшивка швов панелей стен снаружи здания.

23.Укрупнительная сборка ферм (пролет ферм, м).

13.РАЗРАБОТКА МЕРОПРИЯТИЙ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ МОНТАЖЕ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

Все разработанные мероприятия по технике безопасности вместе с проек- тами производства работ, а также технологическими картами и другими доку- ментами находятся непосредственно на строительной площадке. Документация должна быть тщательно изучена машинистами монтажных машин и монтажни- ками, осуществляющими производство работ по реконструкции здания или со- оружения.

При выполнении монтажных работ необходимо строго соблюдать требова- ния СНиП по охране труда в строительстве.

Кмонтажным работам должны допускаться рабочие в возрасте от 18 до 60 лет.

Кверхолазным работам допускаются рабочие, проработавшие не менее од- ного года на монтажных работах и имеющие разряд не ниже третьего.

Машинисты, сварщики, стропальщики, сигнальщики должны пройти спе- циальное обучение и получить удостоверение.

Все грузоподъемные машины (мачты, лебедки, люльки) должны иметь сер- тификат Гостехнадзора.

33

Масса груза должна быть меньше грузоподъемности механизма (в против- ном случае подъем необходимо производить в два, три и более приемов).

Для опасных зон в местах, над которыми происходит перемещение грузов грузоподъемными кранами, а также вблизи строящихся зданий или сооружений устанавливаются следующие границы (табл. 10).

Таблица 10

|

Границы опасной зоны |

|

|

|

|

|

|

Высота |

Границы опасной зоны, м |

||

в местах, над которыми происходит |

вблизи строящегося |

||

возможного |

перемещение грузов кранами (от |

||

здания или сооружения |

|||

падения |

горизонтальной проекции траектории |

||

(от его внешнего |

|||

предмета, м |

перемещения максимальных габаритов |

||

периметра) |

|||

|

груза в случае его падения) |

||

|

|

||

До 10 |

Св. 0 до 4 |

Св. 1,5 до 3,5 |

|

Св. 10 до 20 |

Св. 4 до 7 |

Св. 3,5 до 5 |

|

Св. 20 до 70 |

Св. 7 до 10 |

Св. 5 до 7 |

|

При горизонтальном перемещении конструкции она должна быть поднята выше встречающихся на пути препятствий на 0,5 м.

При ветре 10–12 м/с работы с применением крана запрещаются; необходи- мо установить стопорные устройства, препятствующие самопроизвольному дви- жению крана.

Все такелажные устройства перед работой в течение 10 мин испытываются нагрузкой в 1,25 раза больше предельной.

Стропы испытываются нагрузкой, превышающей инвентарную грузоподъ- емность в 2 раза.

Все такелажные устройства, подмости, стропы, а также ограждения, леса и подъемники должны быть инвентарными и иметь паспорта.

Необходим каждодневный визуальный осмотр всех устройств.

На объекте должны ограждаться все образующиеся в ходе строительства проемы.

Если подмости выше 1 м, то они должны иметь поручни и отбойную доску. Необходимо удерживать конструкцию от раскачивания оттяжками. Запрещается передвигать конструкции после снятия захватных устройств. Временные связи, расчалки, кондукторы снимаются, когда стык наберет не-

обходимый процент прочности (несущий стык – 70 %, ненесущий – 50 %). В монтажной зоне не должно быть посторонних рабочих. Запрещается переносить монтируемые конструкции над людьми.

14. ОФОРМЛЕНИЕ ПРОЕКТА

Расчетно-пояснительная записка должна содержать необходимые обосно- вания принятых решений, расчеты и пояснения по производству работ. Состав записки следующий:

34

∙краткая характеристика объекта, исходные данные по заданию;

∙подсчет объемов работ;

∙выбор оснастки и оборудования;

∙выбор требуемых характеристик ведущей машины; выбор и сравнение вариантов;

∙выбор и обоснование принципиальных решений по организации мон- тажных работ;

∙разработка технологии монтажа конструкций и последовательности вы- полнения работ; обоснование способов и приемов монтажа и закрепления конст- рукций, устройство стыков;

∙определение трудоемкости и продолжительности монтажных работ;

∙разработка календарного плана производства монтажных работ;

∙расчет состава бригад и звеньев;

∙мероприятия по безопасному ведению работ.

Графическая часть проекта должна содержать:

∙общую схему возводимого здания, с указанием направления движения крана при установке различных конструкций с привязкой проходок к осям здания, указанием начала, окончания движения крана и мест его стоянок в масштабе 1:200; 1:500;

∙схемы монтажа отдельных конструкций в плане и разрезе с указанием последовательности монтажа, установки и привязки крана, элементов, указанием всех приспособлений и оборудования для подъема, временного закрепления кон- струкций и ведения самого монтажа (монтажных лестниц и площадок), а также места раскладки элементов с привязкой к осям, проектной отметки установки эле- мента с указанием вылета стрелы и направления развития работ (показать несколько осей). Схемы должны быть насыщены соответствующими надписями и необхо- димыми размерами с привязками к осям здания. Масштаб 1:200, 1:400.

Организация монтажного процесса должна быть представлена календарным планом.

Графическая часть проекта оформляется на листах формата А 1.

35

Рекомендуемая литература

1.Возведение одноэтажных промышленных зданий унифицированных габаритных схем

/ЦНИИОМТП. – М.: Стройиздат, 1978. – 197 с.

2.ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций. Вып. 1. Здания и промышленные сооружения / Госстрой СССР. – М.: Стройиздат, 1987. – 64 с.

3.Есенин В. С. Такелажные работы в строительстве. – М.: Стройиздат, 1990. – 144 с.

4.Машины для монтажных работ и вертикального транспорта. – М.: Стройиздат, 1988.

5.Поляков В. И., Полоскин М. Д. Машины грузоподъемные для строительно-монтаж- ных работ: Справочное пособие по строительным машинам. – М.: Стройиздат, 1993. – 244 с.

6.СНиП 12-03–2001. Безопасность труда в строительстве. Ч. 1. Общие положения. – М.: Госстрой СССР, 2001. – 62 с.

7.Строительное производство: основные термины и определения: учебное пособие / Г. М. Бадьин, В. В. Верстов, В. Д. Лихачев, А. Ф. Юдина. – М.: Изд-во АСВ; СПб.: СПбГАСУ, 2006. – 297 с.

8.Мосаков Б. С., Курбатов В. Л. Технология возведения зданий и сооружений: учеб-

ник. – М.: Высш.шк., 2004. – 321 с.

9.Технология возведения зданий и сооружений: учебник для вузов / В. И. Теличенко, А. А. Лапидус, О. М. Терентьев и др. – М.: Высш. шк., 2001. – 320 с.

10.Технология строительного производства: учебник для вузов / Л. Д. Акимова, Н. Г. Аммосов, Г. М. Бадьин и др.; под ред. Г. М. Бадьина, А. В. Мещанинова. 4-е изд., перераб. и доп. – Л.: Стройиздат, 1987. – 606 с.

11.Технология строительных процессов / А. А. Афанасьев, Н. Н. Данилов, В. Д. Копы- лов и др.; под ред. Н. Н. Данилова, О. М. Терентьева. – 2-е изд., перераб. – М.: Высшая школа,

2000. – 464 с.

Приложение 1

Исходные данные к курсовому проекту

Вариант ____. Шифр ______.

Количество шагов крайних колонн ____. Количество пролетов _____.

Доставка конструкций с завода ДСК, расстояние ____ км. Район строительства ________________.

Начало строительства _______________. Окончание строительства _______________.

Задание выдано студенту_____ , группа ______

Дата подачи проекта

Задание выдал ___________________________

36 |

37 |

Продолжение прил. 1

Эскиз |

Перваяцифра шифра |

,Qт |

крайнихШаг колонн |

L, мм |

Lк, |

а, |

в, |

Масса, т |

Рисунок |

|

|

|

мм |

мм |

мм |

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Крайние колонны |

|

|

|

|

|

|||

|

1 |

|

6 |

7300 |

3700 |

600 |

400 |

2,5 |

|

|

|

10 |

|

|

|

|

|

|

|

|

2 |

6 |

8300 |

4700 |

600 |

400 |

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

12 |

9300 |

5700 |

600 |

400 |

5.2 |

А |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

6 |

9800 |

5700 |

600 |

400 |

5,6 |

|

|

|

|

|||||||

|

|

20 |

|

|

|

|

|

|

|

|

5 |

6 |

10300 |

6200 |

600 |

400 |

6,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

12 |

11300 |

7200 |

600 |

400 |

8,8 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

6 |

13650 |

8650 |

1200 |

500 |

10,4 |

|

|

|

30 |

|

|

|

|

|

|

В |

|

8 |

12 |

14650 |

9650 |

1200 |

500 |

11,6 |

||

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Средние колонны |

|

|

|

|

|

|||

|

1 |

|

6 |

7300 |

3700 |

600 |

400 |

3,4 |

|

|

|

10 |

|

|

|

|

|

|

|

|

2 |

6 |

8300 |

4700 |

600 |

400 |

3,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

12 |

9300 |

5700 |

600 |

400 |

5.9 |

Б |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

6 |

9800 |

5700 |

600 |

400 |

6,3 |

|

|

|

|

|||||||

|

|

20 |

|

|

|

|

|

|

|

|

5 |

6 |

10300 |

6200 |

600 |

400 |

6,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

12 |

11300 |

7200 |

600 |

400 |

9,1 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

12 |

12950 |

8650 |

1900 |

500 |

10,8 |

|

|

|

30 |

|

|

|

|

|

|

Г |

|

|

|

|

|

|

|

|

||

|

8 |

|

12 |

14650 |

9650 |

1900 |

500 |

12,0 |

|

|

|

|

|

|

|

|

|

|

|

Продолжение прил. 1

Эскиз |

Перваяцифра шифра |

,Qт |

крайнихШаг и среднихколонн |

L, мм |

а, мм |

в, |

Масса, т |

Рисунок |

|

|

|

|

|

||||

|

|

|

мм |

|

|

|||

|

|

|

|

|

|

|

|

|

|

Подкрановые балки |

|

|

|

|

|||

|

1 |

|

6 |

5950 |

800 |

550 |

2,9 |

Д |

|

|

10 |

|

|

|

|

|

|

|

2 |

|

12 |

11950 |

1100 |

650 |

10,7 |

Е |

|

|

|

|

|

|

|

|

|

|

3 |

|

6 |

5950 |

1000 |

600 |

4,2 |

Д |

|

|

20 |

|

|

|

|

|

|

|

4 |

12 |

11950 |

1200 |

650 |

11,7 |

Е |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

5 |

|

6 |

5950 |

1100 |

600 |

4,6 |

Д |

|

|

30 |

|

|

|

|

|

|

|

6 |

12 |

11950 |

1400 |

650 |

13,8 |

Е |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

38 |

39 |