Спиглазов_Механика материалов для з.о

..pdf

|

|

δΚ=Δl1 |

|

|

D |

K |

K' |

γ |

0 |

|

|

E |

|

l0 |

|

|

lk |

|

|

|

|

|

α |

|

|

|

F |

|

|

|

|

|

|

|

|

O |

C |

|

B |

|

|

|

α |

|

|

|

δC |

B'' |

|

|

|

C' |

l2 |

δB |

|

|

|

||

|

|

|

|

B' |

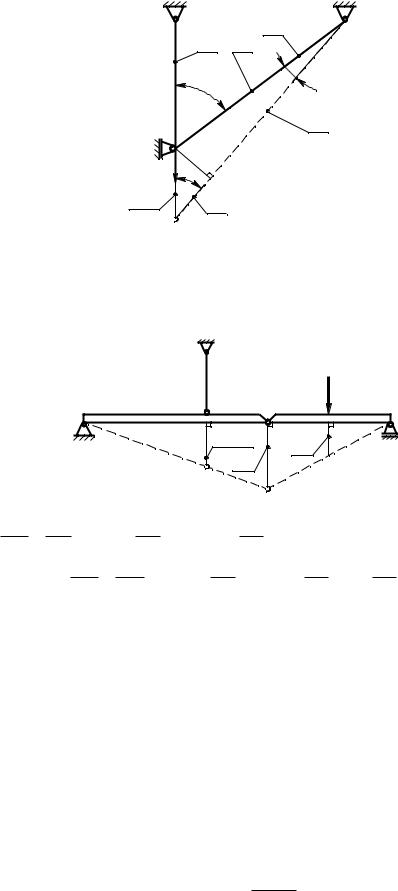

KK KO; BB BO; BB EB; OKK ' OBB '; OСС ' OBB ';

KK ' BB ' ; |

CC ' BB ' ; |

δK l KK ' K ' D KD l l ; |

δB BB '; |

|||||||||

KO |

BO |

CO |

|

BO |

1 |

|

|

k |

0 |

|

|

|

|

|

|

|

|

|

|

|

|||||

B '' BB ' EBO; |

l2 |

B '' B ' EB ' EB '' lk |

l0 ; |

l2 |

δB sin(α) BB ' sin(α) |

|||||||

|

|

|

|

|

|

д) |

|

|

|

|

|

|

|

|

l0 |

γ 0 |

E |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

α |

|

|

|

|

|

B' |

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δΒ =Δl2 |

|

|

||

|

|

K |

|

lk |

C |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

|

α |

|

|

K'' |

O |

|

|

B |

|

|

|

|

|

|

|

C' |

|

|

|

|

|

|

||

|

|

δK |

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K' |

|

l1 |

|

|

|

|

|

|

|

|

|

KK KO; BB BO; KK EA; OKK ' OBB '; OСС ' OBB '; |

|

||||||||||

KK ' BB ' ; |

CC ' BB ' ; |

δB l BB ' B ' D BD l l ; |

δK KK '; |

|||||||||

KO |

BO |

CO |

|

BO |

1 |

|

|

k |

0 |

|

|

|

|

|

|

|

|

|

|

|

|||||

K '' KK ' EKO; |

l2 K '' K ' EK ' EK '' lk |

l0 ; |

l2 |

δK sin( ) KK ' sin(α) |

||||||||

|

|

|

|

|

|

е) |

|

|

|

|

|

|

|

|

|

|

l0 |

|

E |

|

|

|

|

E |

|

E |

1 |

|

2 |

|

E |

|

|

1 |

|

2 |

||

|

|

|

|

|

|

|

||||||

|

α |

α |

|

|

|

|

|

α |

|

α |

|

|

|

|

|

|

|

|

|

|

|

||||

γ 0 |

|

|

|

|

lk |

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

|

K |

|

|

|

K''' |

|

αK'' |

|

|

|

|

|

K''' |

|

δK |

K'' |

|

|

|

|

|

|

|

|

|

||||

|

α |

F |

|

|

|

|

|

|

F |

|

||

|

l |

|

l |

|

|

|

|

|

|

l2 |

||

|

|

|

2 |

|

|

|

|

|

|

|||

|

1 |

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K' |

δK |

|

|

|

|

|

K' |

|

||

|

D D |

; |

|

|

|

|

|

D1 D2 ; l1 l2 ; |

||||

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

l1 l2 EK ' EK lk |

l0 |

δK cos(α) |

|

|

|

з) |

|

|

||||

|

ж) |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

E |

|

l0 |

2 |

D |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

γ 0 |

|

|

|

|

|

|

K |

|

|

lk |

|

|

|

|

|

|

F α |

|

|

|

|

|

|

|

|

δK= |

l1 |

K'' |

|

|

|

|

|

|

|

l2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K' |

|

|

|

|

KK '' DK '; |

DK DK '' l0 ; DK ' lk ; |

K '' K ' K EKD; l1 δK KK '; |

|||||||

|

l2 δK cos( ) KK 'cos(α); l2 K '' K ' DK ' DK '' lk l0 ; |

||||||||

|

|

|

|

|

|

и) |

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

K |

|

|

B δΒ=Δl C |

D |

E |

||

|

|

|

|

|

|

δC |

δD |

|

|

|

|

|

|

|

|

D' |

|

||

|

|

|

|

|

B' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C' |

|

|

CC ' |

|

BB ' |

BB ' BK CC '; CC ' |

CK |

BB '; l δB BB ' BO B 'O; |

||||

CK |

|

BK |

|

CK |

|

BK |

|

|

|

|

|

CC ' |

DD ' |

CC ' |

CE DD '; DD ' CE |

BB ' CK ; |

|||

|

|

|

CE |

DE |

|

DE |

|

DE |

BK |

к)

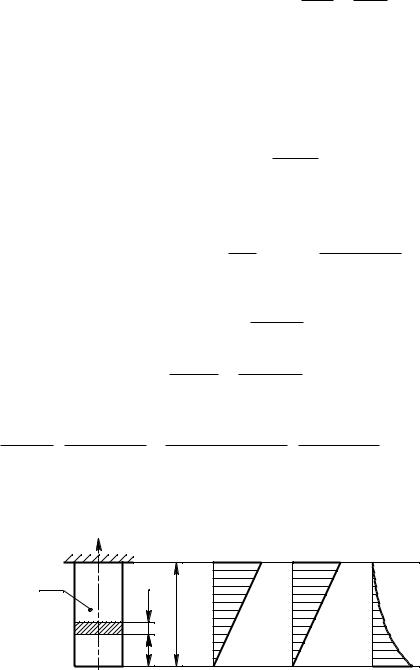

Рис. 3.2. Примеры деформирования систем

4.4.2. Варианты использования условия жесткости.

Условие жесткости для любых видов нагружения позволяет решать ряд задач механики материалов и конструкций. Для растяжения (сжатия):

1. Проверочные расчеты – позволяет определить выполнение условия безопасной работы конструкции с известными размерами (площадь А) при известных нагрузках (Nmax = f(Fe)): εmax [ε], δmax

2. Конструкционные расчеты – определение размеров элементов (площа-

ди А) по заданным нагрузкам (Nmax = f(Fe)) при известном значении свойства материала ([ε] ):

A Nmax .

[ε] E

3. Монтажные расчеты (проверка несущей способности) – это определение допускаемой нагрузки ([F] F f (N) ) при известных размерах конструкции

(площадь А) и свойствах материла ([ε] ):

N [N] [ε] E A; |

|

[F] F f (N);, |

где значение F определяется из уравнений равновесия статики при рассчитанном из условия прочности N .

4.4.3. Пример расчета на жесткость.

Для конструкции, показанной на рисунке определить перемещение точки приложения нагрузки F (точка К) . Брус ВК жесткий, недеформируемый.

y |

|

|

|

|

|

Дано: |

|

|

|

|

|

|

= 30 ; |

||

|

D |

ACD |

|

|

|

||

|

|

|

|

|

ACD = 3 см2; |

||

|

|

NCD |

|

|

|

||

|

|

|

|

|

[ ] = 160 МПа; |

||

|

|

|

|

|

|

||

YB |

|

α |

|

|

F |

E = 200 ГПа; |

|

XB |

C |

K |

F = 16 кН; |

||||

|

|

|

|||||

B |

|

|

|

|

x |

Определить: |

|

|

|

|

|

|

К – ? |

||

|

|

2 м |

|

1 м |

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

Решение. |

1.Обозначим систему координат xy с началом в точке В;

2.Рассечем стержень. Отбросим ту его часть, которая не связана с элементами, воспринимающими внешнюю нагрузку (F);

3.Укажем вектора внутренних усилий в стержнях (NCD) и реакции в опорах (YB, XB);

4.Составим для плоской произвольной системы сил уравнения равновесия статики:

1. Fx 0; |

X B NCD cos(α) 0; |

2. Fx 0; |

YB NCD sin(α) F 0; |

3. M B (Fi ) 0; |

NCD sin(α) 2 F 3 0; |

Для расчетов на прочность имеет значение только внутреннее усилие в стержне – NCD , которое можно найти из третьего уравнения равновесия:

NCD |

|

|

3 |

F |

3 |

16 |

103 |

40 103 Н 40 кН . |

|

|

|

||||||

|

sin(α) |

2 sin(30 ) |

||||||

|

2 |

|

|

|

|

|||

5. Отобразим систему в деформированном состоянии:

D

γ→0

α

B

l 0

l k

β→0

С//

l C D

C |

K |

αδC |

K |

|

δ |

C/ |

K/ |

|

Брус ВК жесткий, под действием нагрузки F может совершать вращательное движение относительно неподвижного шарнира В. Все точки, принадлежащими брусу (С и К), будут

смещаться по перпендикулярам, проведенным к брусу в их исходном положении (отрезки CC '

и KK ' ).

Точки бруса в начальном и конечном положении создают ряд подобных прямоугольных треугольников:

|

|

|

|

BCC ' BKK '; |

|

CC ' |

|

KK ' |

; |

(*) |

|||||

|

|

|

|

|

|

|

|

|

|

|

ВC |

|

BK |

|

|

Удлинения стержня связано с изменением положения точки С: |

|

|

|||||||||||||

|

|

|

|

|

lCD lk l0 DC ' DC; |

|

|

|

|||||||

Так как γ 0, |

то DC '' DC, |

отсюда следует, что lCD DC ' DC ''. |

|

||||||||||||

Угол C ''CC ' |

BCD α, так как CC ' BC , а C ''C CD . |

|

|||||||||||||

Отсюда получим, что: |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

CC ' δC lCD ; |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

sin(α) |

|

|

|

|

|

Используя соотношение (*) получим выражение для расчета смещения точки K через |

|||||||||||||||

удлинение стержня lCD : |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

KK ' δK CC ' |

BK |

l |

BK |

; |

|

||||||

|

|

|

|

|

|

|

|

|

BC |

CD BC sin(α) |

|

||||

Удлинение стержня определим используя закон Гука: |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

l |

|

N lCD ; |

|

|

|

|

||

|

|

|

|

|

|

|

|

CD |

E ACD |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Длина стержня CD равна: lCD |

|

|

BC |

|

2 |

2,3 м; |

|

|

|||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

cos(α) cos(30 ) |

|

|

|

|

|||||

Определим смещение точки приложения нагрузки: |

|

|

|

|

|||||||||||

δK |

N l |

|

BK |

|

|

40 103 2,3 |

|

3 |

4,6 10 3 |

м 4,6 мм; |

|||||

|

CD |

BC sin(α) |

200 109 |

3 |

10 4 |

|

|||||||||

|

E |

A |

|

|

2 sin(30 ) |

|

|

||||||||

|

|

CD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

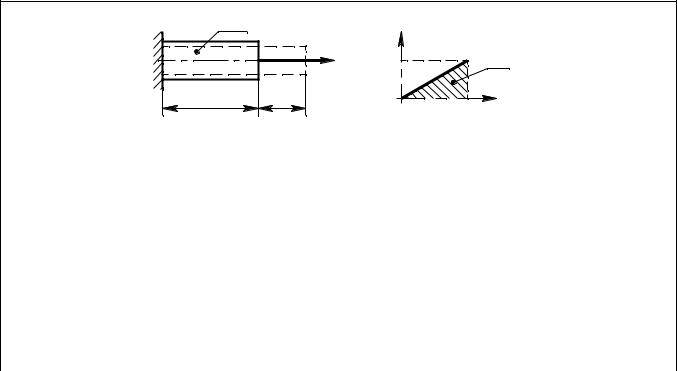

4.5. Учет собственного веса при растяжении-сжатии. |

|

|||||||||||||

|

|

|

|

x |

|

|

|

|

ρglA |

|

ρglA |

|

|

||

|

|

A |

|

dx |

|

|

N(Н) |

|

|

σ(Па) |

|

|

l (м) |

|

|

|

|

|

|

l |

|

|

|

|

|

|

|||||

|

|

|

|

x |

|

|

эп. |

|

|

эп. |

|

|

эп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

"-" 0 "+" |

"-" 0 "+" |

"-" 0 "+" |

|

|||||

Рис. 3.2. Растяжение вертикального стержня под собственным весом. |

|||||||||||||||

Величина продольного усилия N определяется весом отсеченной части, который можно определить как функцию переменного по координате x объема и плотности материала:

N(x) m(x) g ρ V (x) g ρ g A x ;

при x = l: Nmax ρgAl .

Аналогичным образом определяется зависимость нормальных напряжений:

σ(x) |

N (x) |

|

ρ g A x |

ρ g x; σ |

|

|

Nmax |

|

ρ g A l |

ρ g l ; |

|

|

max |

|

|

||||||

|

A |

|

A |

|

A |

|

A |

|

||

|

|

|

|

|

|

|||||

Величину деформаций (абсолютного изменения размера стержня или участка) определяют используя закон Гука:

l |

N (x) |

l |

ρ g A |

x |

|

ρ g l |

2 |

|

l |

dx |

dx |

|

. |

||||

E A |

E A |

|

2 E |

|

||||

0 |

0 |

|

|

|

|

|||

|

|

|

|

|

|

|

4.6. Потенциальная энергия и деформации при растяжении.

A |

|

F |

|

|

F |

Fk |

Wв |

|

|

||

l0 |

lk |

|

l |

|

lk |

||

|

|

|

Деформация под действием внешней растягивающей |

Потенциальная |

энергия |

||||||||||||||||||||||||

нагрузки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при нулевых потерях: |

|||||||||||

l |

F l |

F |

l E A |

|

|

|

|

|

|

|

|

|

|

U Wв |

|

Fk lk |

; |

|

|

|||||||

|

0 |

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||||||||||||

E |

A |

|

l0 |

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Работа внешних сил: |

|

|

|

|

|

|

|

|

|

|

|

|

Удельная потенциальная |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

энергия: |

|

|

|

|

|

|

||||||||

|

lk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fk lk |

|

σ ε |

|

||

Wв dW ; dW F d l ; |

|

|

|

|

|

|

|

|

|

|

U / |

U |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

V |

|

2 A l0 |

|

||||||||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lk l E A |

|

E A l |

2 |

|

E A l |

F l |

|

F l |

k |

|

|

|

|

|

|

|

|

|

|

||||||

Wв |

|

|

d l |

|

|

k |

|

|

k |

k 0 |

|

k |

|

|

|

|

|

|

|

|

|

|

||||

|

|

l0 2 |

|

l0 2 EA |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

0 |

|

|

l0 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||

4.7. Вопросы для самоконтроля

1.Напряжения при растяжении (сжатии).

1.1.Метод сечений для определения напряжений.

1.2.Тип напряжения при растяжении-сжатии.

1.3.Расчет напряжений при растяжении-сжатии, единицы измерения.

2.Расчет на прочность при растяжении.

2.1.Условие прочности.

2.2.Варианты использования условия прочности.

2.3.Конструкционные расчеты на прочность.

2.4.Оценка несущей способности конструкции.

2.5.Проверочные расчеты на прочность.

2.6.Пример расчета конструкции на прочность.

3.Деформация при растяжении (сжатии).

3.1.Закон Гука.

3.2.Закон Гука в абсолютных единицах.

3.3.Закон Гука в относительных единицах.

3.4.Понятие модуля продольной упругости.

3.5.Понятие жесткости стержней при растяжении-сжатии.

3.6.Определение деформаций стержней и перемещения точек с учетом сложного нагружения и ступенчатой геометрии.

3.7.Примеры определения деформаций.

4.Расчет на жесткость при растяжении (сжатии).

4.1.Условие жесткости.

4.2.Правила построения деформированной системы.

4.3.Примеры деформирования стержневых систем.

4.4.Варианты использования условия жесткости.

4.5.Конструкционные расчеты на прочность.

4.6.Оценка несущей способности конструкции.

4.7.Проверочные расчеты на прочность.

4.8.Определение напряжений с использованием условия жесткости (самостоятельно).

4.9.Опытное определение модуля упругости с использованием закона Гука (по лабораторным работам).

4.10.Пример расчета на жесткость.

5.Учет собственного веса при растяжении-сжатии

К содержанию

5. Основные механические характеристики материалов.

5.1.Общие положения.

Сцелью определения физико-механических характеристик проводятся экспериментальные испытания материалов. Испытания проводят при различных способах нагружения, имитирующих реальное поведение материала в элементах конструкции. При этом материал может испытывать статическую, ударную и циклическую нагрузки. Для возможности сравнения результатов испытаний различных материалов между собой необходимо выполнение трех видов подобия:

1.геометрическое подобие (форма и размеры образцов);

2.механическое подобие (вид нагружения, тип испытательной машины, измерительный инструмент и т.п.);

3.физическое подобие (температура, влажность, агрессивность окружающей среды и пр.).

Методики испытаний для большинства традиционных материалов стандар-

тизованы (Растяжение, изгиб, сжатие, ударная вязкость и пр.).

Взависимости от характера поведения при нагружении материалы разделяют на следующие типы:

1.весьма пластичные (алюминий, свинец);

2.пластичные (малоуглеродистые стали);

3.хрупко-пластичные (ограниченной пластичности: закаленная углеродистая сталь, пружинная сталь);

4.хрупкие (серый чугун, стекло, бетон);

5.очень хрупкие (инструментальная сталь, белый чугун).

Врезультате испытаний определяют показатели прочности, упругости и характеристики пластичности материалов. Все группы свойств можно определить из диаграмм деформирования.

Различают три взаимосвязанных типа диаграмм деформирования:

1. Машинная диаграмма деформирования (МДД) – получают непосред-

ственно на испытательном оборудовании путем построения графиков или снятия

точек по удлинению и нагрузке, представляет собой зависимость между нормальной внешней силой и удлинением образца ( F f ( l) ).

2. Условная диаграмма деформирования (УДД) – получают путем обра-

ботки МДД, представляет собой зависимость между условными напряжениями и относительной деформацией ( σ f (ε) ).

σ |

F |

; |

ε |

l , |

|

||||

|

A0 |

|

l0 |

|

где A0 – начальная площадь поперечного сечения ( A0 const ) и l0 – начальные

площадь поперечного сечения и длина образца.

3. Истинная диаграмма деформирования (ИДД) – получают путем обра-

ботки МДД, представляет собой зависимость между истинными напряжениями и относительной деформацией ( σи f (ε) ).

σ |

|

|

F |

; |

ε l , |

|

и |

A |

|||||

|

|

|

l0 |

|||

|

|

|

|

где A – площадь поперечного сечения соответствующая усилию F ( A f (F) var ); l0 – начальная длина образца.

5.1. Пластичные материалы.

5.1.1. Машинная диаграмма деформирования (МДД) при растяжении.

Машинная диаграмма при растяжении пластичных материалов имеет следующий вид:

F, H |

Fпч, Fвр, Fmax |

E |

|

||

|

|

K |

Fу |

Fт C D |

|

Fпц |

B |

|

|

A |

|

0 |

|

l, м |

|

|

Рис. 4.1. Машинная диаграмма поведения пластичного материала при растяжении

Участки:

ОА – участок пропорциональности (выполняется закон пропорциональности – закон Гука) – возникают только упругие деформации;

АВ – переходная зона;

СD – площадка текучести (отрезок CD на диаграмме – площадка текучести)

– развиваются только пластические деформации, т.е. материал деформируется без существенного увеличения нагрузки;

DE – зона упрочнения – материал вновь сопротивляется с возрастанием нагрузки в плоть до начала образования шейки (т. E);

EK – зона разрушения (местной текучести – образование шейки); т. К – разрыв образца.

Fпц – сила, соответствующая пределу пропорциональности; Fу – сила, соответствующая пределу упругости;

Fт – сила, соответствующая пределу текучести;

Fпч , Fвр – сила, соответствующая пределу прочности.

При достижении величины усилия Fт под действием максимальных каса-

тельных напряжений, действующих по площадкам направленным под углом 45 к оси образца, происходят сдвиги (в кристаллической решетке металлов или между макромолекулами полимеров) – данное явление называется текучестью. Экспериментально это подтверждается наличием линий Чернова–Людерса, которые видны на полированной поверхности образца (для металлов).

Чернова–Людерса линии, следы в виде тонких тёмных линий, появляющиеся на полированной или шлифованной поверхности стального образца при достижении предела текучести в процессе холодной пластической деформации. При растяжении или сжатии ориентированы примерно под углом 45° к оси образца, т. е. совпадают с направлением плоскостей главных ка-

сательных напряжений. Впервые описаны Л. Людерсом (L. Luders, Германия) в 1859 и независимо от него Д. К. Черновым в 1884. Ч.—Л. л. иногда называют также фигурами текучести или линиями деформации.

линии Чернова |

45w |

|

Рис. 4.2. Линии Чернова–Людерса для стального образца

На участке СD дефекты строения материала частично устраняются, при этом появляются новые связи межатомного и внутримолекулярного взаимодействия, в результате чего материал снова приобретает способность сопротивляться нагрузке.

На участке AD остаточные деформации распределяются по длине образца равномерно – зона общей текучести.

На участке EK пластически деформируется только узкая область по длине образца, из-за локализации основных остаточные деформаций образуется местное утонение (сужение) образца – шейка.

Ашейка

т. Е

т. Е

А x

l

Рис. 4.3. Шейка

Положение точки образования шейки по длине образца (координата x) заранее неизвестно, но, теоретически, происходит в месте локализации наибольшего количества дефектов в материале.

В точке К диаграммы, по наиболее тонкой части образца (сечение A–A), происходит разрыв образца.

Машинная диаграмма позволяет получить механические характеристики образца но не материала, так как не учитываются размеры образцов. МДД не может использоваться для сравнения поведения различных материалов между собой

5.1.2. Условная диаграмма деформирования (УДД) при растяжении.

Для получения механических характеристик материала МДД перестраивают в осях – :

σ |

F |

, |

ε |

l , |

|

||||

|

A0 |

|

l0 |

|

где A0 – начальная площадь поперечного сечения ( A0 const ) и l0 – начальная

длина образца.

Полученную диаграмму называют условной диаграммой деформирования. УДД не учитывает значительного изменения площади поперечного сечения

в месте образования шейки. По внешнему виду УДД не отличается от МДД.

σ, Па σ |

пч |

, σ , σ |

max |

E |

|

|

вр |

|

|

||

σ* |

|

|

|

|

K |

|

|

|

|

|

|

σт |

C |

D |

|

||

σу |

|

|

|

|

|

σпц |

|

B |

|

|

|

|

|

A |

|

|

|

0 |

|

|

|

|

ε, % |

|

|

|

|

|

|

εу |

|

|

|

|

|

|

|

εо |

|

|

εу |

|

|

|

ε*п |

|

|

|

|

|

|

εо |

εу |

|

|

|

|

|

εп |

Рис. 4.4. Условная диаграмма деформирования

По диаграмме определяют основные характеристики прочности:

1. предел пропорциональности – наибольшее напряжение, до которого выполняется закон Гука (прямо пропорциональная связь между напряжением и деформацией):

σпц Fпц ;

A0

Величину σпц определяют по положению конечной точки линейного участ-

ка 0А, при этом допускается отклонение от линейности не более 5 %.

2. предел упругости – наибольшее напряжение, до которого наблюдается только упругий вид деформации (т.е. деформации исчезают после снятия нагрузки):

F

σу Aу .

0

В большинстве случаев принимают σу σпц .

3. предел текучести – напряжение, при котором происходит пластическое деформирование материала без существенного изменения нагрузки – материал течет, т.е. элемент конструкции (образец) необратимо изменяет форму:

σт Fт .

A0