Тема.

Суспензии. Эмульсии. Линименты.

Приготовление линиментов является трудоемким процессом, который включает подготовку исходных материалов и гомогенизацию готового продукта для достижения высокой терапевтической эффективности лекарственных веществ. Поэтому производство значительного количества часто и широко применяемых препаратов, отличающихся высокой степенью устойчивости при хранении, перенесено на предприятия, что ускоряет их отпуск их аптек и повышает уровень лекарственного обслуживания.

ЦЕЛЬ САМОПОДГОТОВКИ.

Закрепить знания по темам, ознакомиться с технологической схемой производства линиментов, суспензий, эмульсий, уметь готовить линименты различных типов, вводить лекарственные вещества, гомогенизировать, стандартизовать, знать свойства эмульгаторов и стабилизаторов, устройство и принцип работы аппаратуры, знать номенклатуру, свойство, применение и условия хранения линиментов заводского производства.

ЦЕЛЕВЫЕ ВИДЫ ДЕЯТЕЛЬНОСТИ.

Изготовление линиментов в лабораторных условиях;

Стандартизация готового продукта;

Расчет материального баланса;

Определение технологических показателей процессов: технологический выход, технологическая трата, расходный коэффициент;

ПЛАН ИЗУЧЕНИЯ ТЕМЫ.

Суспензии, эмульсии как лекарственная форма.

Стабилизация суспензий и эмульсий.

Технологический процесс производства суспензий и эмульсий.

Диспергирование. Аппаратура.

Стандартизация суспензий и эмульсий.

Линименты. Характеристика. Классификация.

Классификация, ассортимент эмульгаторов, стабилизаторов, используемых в укрупненном производстве мягких лекарсвенных форм для наружного применения.

Способы приготовления линиментов, кремов, особенности введения лекарственных веществ с различными физико-технологическими свойствами.

Использование ультразвука в процессе производства линиментов в заводских условиях.

Кавитация. Озвученные эмульсии, суспензии.

Характеристика аппаратуры для получения линиментов; диспергаторы, гомогенизаторы, турбинные распылители, коллоидные мельницы, магнитострикторы, пьезокварцевые генераторы, жидкостные свистки, РПА.

Номенклатура линиментов заводского производства. Свойства. Применение.

Составление материального баланса по стадиям. Расчет показателей технологического процесса;

Выполнение лабораторной работы. Составление материального баланса по стадиям;

Решение обучающих и ситуационных задач.

Рекомендуемая литература:

Государственная фармакопея СССР, 10-е изд. - М.: Медицина, 1968..

Государственная фармакопея СССР,11-е изд., в 2-х томах.- М.: Медицина, 1990.

Промышленная технология лекарств: (Учебник в 2-х т. / В.М.Чуешов.М.Ю. Чернов, Л.М. Хохлова и др.), Изд-во УкрФА, 2002.

Руководство к лабораторным занятиям по заводской технологии лекарственных форм / Под. ред. А.И. Тенцовой. - М.: Медицина. 1986.

Технология лекарственных форм: учебник в 2-х томах. Том 2 / Р.В.Бобылев, Г.П.Грядунов, Л.А.Иванова и др., под. ред. Л.А. Ивановой. -М.: Медицина, 1991.

Учебный материал

При приготовлении в заводских условиях суспензий и эмульсий находят применение следующие способы: смешение, размалывание в жидкой среде, раздробление с помощью ультразвука. Выбор способа приготовления этих лекарственных форм зависит от ожидаемой степени дисперсности входящих лекарственных и вспомогательных веществ. Микрокристаллические взвеси можно получить конденсационным способом или направленной кристаллизацией при смешивании растворов в определенных температурных условиях и значениях рН и др.

Смешение фаз. Простым смешением фаз могут быть получены лишь легко образующиеся эмульсии. Они, как правило, грубо и полидисперсны и для повышения устойчивости нуждаются в дополнительной гомогенизации.

Для этих целей используют различные мешалки общего типа – якорные, планетарные, пропеллерные и др., устройство и принцип работы которых приведены ранее.

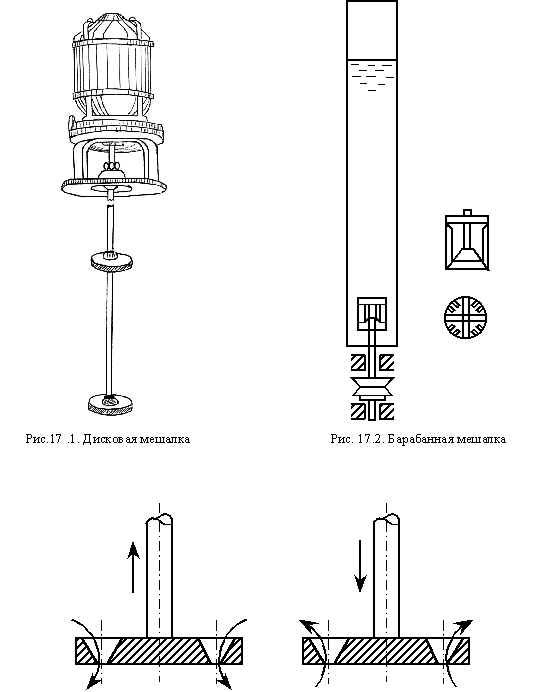

Кроме мешалок общего типа в некоторых случаях применяются различные конструкции специальных мешалок, например, дисковые, барабанные.

Дисковые мешалки представляют собой конструкцию из двух дисков, укрепленных на небольшом расстоянии друг от друга на вертикальном валу и вращающихся с большой скоростью в направляющих цилиндрах (рис. 17.1). Каждый из дисков снабжен отверстиями специальной формы и представляет собой сплошной плоский или сужающийся к периферии диск, диаметр которого составляет 1/0,1-0,15 от диаметра аппарата. Для того, чтобы устранить вращение жидкости, на крышке сосуда, в котором ведут перемешивание, укреплены три вертикальные перегородки. При вращении дисков слои жидкости, находящиеся под нижним диском, поднимаются с большой скоростью по оси нижнего направляющего цилиндра, а слои жидкости, находящиеся выше верхнего диска, опускаются вниз по оси верхнего направляющего цилиндра. Столкновение потоков вызывает завихрения во всем объеме жидкости, что соответствует интенсивному перемешиванию. Окружная скорость очень велика – 5-35 м/сек. Эти мешалки применяются для перемешивания частиц твердых материалов с вязкими жидкостями, или жидкостей с разным удельным весом.

Барабанная мешалка (рис. 17.2) представляет собой барабан типа беличьего колеса. Такие мешалки создают интенсивное перемешивание жидкостей при соблюдении следующих соотношений – диаметра барабана к диаметру сосуда от 1:4 до 1:6, диаметра барабана к высоте – 2:3. Для приготовления эмульсий и суспензий высоту заполнения сосуда принимают десятикратной диаметру барабана.

Рис. 17.3. Устройство дисков вибрационных мешалок

Следует подчеркнуть, что эти мешалки применяются для приготовления эмульсий и суспензий с твердыми частицами, имеющими большой удельный вес. Барабанный смеситель является аппаратом периодического действия. Он прост по устройству, но требует значительного времени для смешивания, что является его недостатком.

Вибрационные мешалки имеют вал с закрепленными на нем одним или несколькими перфорированными дисками (рис. 17.3). Диски совершают возвратно-поступательное движение, при котором достигается интенсивное перемешивание содержимого аппарата. Энергия, потребляемая мешалками этого типа невелика, поэтому они используются для перемешивания жидких смесей и суспензий преимущественно в аппаратах, работающих под давлением. При использовании вибрационных мешалок время, необходимое для растворения, гомогенизации и диспергирования значительно сокращается, поверхность жидкости остается спокойной, воронки не образуется. Вибрационные мешалки изготовляются диаметром до 300 мм и применяются в аппаратах емкостью не более 3м3.

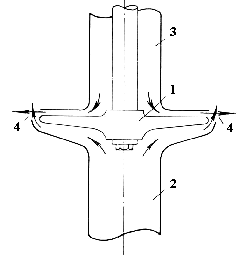

Рис. 17.4. Схема турбинного распылителя для получения эмульсий

Тонкодисперсные эмульсии получают с помощью турбинных установок. В турбинном распылителе (рис.17 .4) дисперсная фаза подается по трубе (2) снизу, а дисперсионная среда (3) сверху. При вращении турбины (1) обе фазы перемешиваются с большой скоростью вылетают, распыляясь, через сопла (4) и образуют эмульсию.

Размалывание в жидкой среде. Для приготовления суспензий и эмульсий, содержащих твердые вещества, применяются роторно-пульсационные аппараты и коллоидные мельницы различных конструкций.

При получении дисперсных систем РПА могут быть погружены в реактор с обрабатываемой средой или вне реактора. (Принцип работы РПА описан в томе 1).

Гомогенизация в РПА достигается путем интенсивного механического воздействия на частицы дисперсной фазы, вызывающего турбулизацию и пульсацию смеси. Существуют усовершенствованные конструкции РПА с раздельной подачей компонентов обрабатываемой среды по специальным каналам статора, с лопастями и диспергирующими телами (шары, кольца и др.) на роторе или статоре, с роликовыми подшипниками в обоймах, с рифлеными поверхностями рабочих частей и различного рода зазорами между ними. Чем меньше зазор между вращающимися и неподвижными цилиндрами, тем выше получаемая степень дисперсности.

В РПА таких конструкций намного повышается эффективность диспергирования.

С увеличением содержания твердой фазы в суспензиях повышается эффективность диспергирования в РПА, так как дополнительно имеет место интенсивное механическое трение частиц дисперсной среды друг с другом. Затем полученная концентрированная суспензия смешивается с остальной частью дисперсионной среды.

С помощью РПА можно совмещать операции диспергирования и эмульгирования, что обеспечивает получение многофазных гетерогенных систем, таких как эмульсионно-суспензионные линименты стрептоцида, синтомицина и др.

В современных коллоидных мельницах размалывание происходит в жидкой среде при помощи удара и растирания. Чаще всего в промышленности используют бильные и виброкавитационные мельницы (см. 1 том).

Для гомогенизации эмульсий применяют также специальные аппараты-гомогенизаторы, имеющие различное устройство. Так грубодисперсная эмульсия под высоким давлением может продавливаться через узкие каналы и щели гомогенизатора, либо под воздействием центробежной силы, возникающей при вращении диска, находящегося в гомогенизаторе другого типа, проходить через его щели, распыляясь до состояния тумана.