POLIMERIZATsIYa

.pdf

|

|

|

|

|

|

CH2 CH |

R CH2 CH Li |

||||||||||||

Li R |

|

+ |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

X |

|

|

|

|

X |

||||||

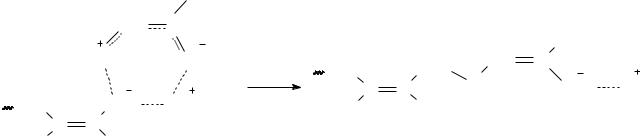

Стадия роста цепи представляет собой последовательную цепь реакций присоединения мономера к активному концу макроаниона (в случае бианионов реакция протекает одновременно по обоим центрам).

R CH2 CH M + + n CH2 X

M = Li, Na, K, Rb,

|

|

CH |

R |

|

CH2 |

|

|

CH |

( |

CH2 |

|

|

CH |

)n |

CH2 |

|

|

|

CHM + |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

X |

X |

||||||||||||

|

|

|

|

|

|

|

|||||||||||||

Cs |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Наличие ионной пары, ориентирующей присоединение мономера определённым концом, обеспечивает регулярность присоединения по типу «голова к хвосту”, однако реакция не является стереоспецифической. Обрыв цепи в большинстве случаев самопроизвольно не происходит. Обычно он связан с присутствием примесей, передачей цепи на растворитель или намеренной обработкой реакционной смеси протонодонорными реагентами (спирты, вода) с целью прекращения реакции.

В приведённом примере инициирования реакции амидом натрия в жидком аммиаке обрыв происходит путём передачи цепи на растворитель, при этом катализатор регенерируется и реакция продолжается до исчерпывания мономера.

NH |

( |

CH |

|

CH |

) |

|

|

|

|

|

|

|

|

|

|

|

|

( |

CH |

|

|

) |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

CH |

|

CHNa |

|

|

|

|

NH |

NH |

|

CH |

CH |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

CH |

|

Na NH |

||||||||||||||||||||||||

2 |

2 |

|

|

n |

2 |

|

3 |

2 |

2 |

|

|

n |

2 |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|||||

|

|

|

|

C H |

|

|

C6H5 |

|

|

|

|

C H |

|

|

C H |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

6 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

5 |

|

|

6 |

5 |

|

|

|

|

|

|

||||

При катализе щелочными металлами и металлорганическими соединениями рост цепи продолжается до полного исчерпывания мономера. Реакционные центры в отсутствии примесей (в первую очередь протонодонорного характера) сохраняют свою жизнеспособность длительное время. В данном случае говорят о «живых» полимерах. Полимер состоит из макроанионов, которые при добавлении новой порции мономера будут инициировать дальнейшую полимеризацию. При введении мономера другой химической природы будут получены блок-сополимеры.

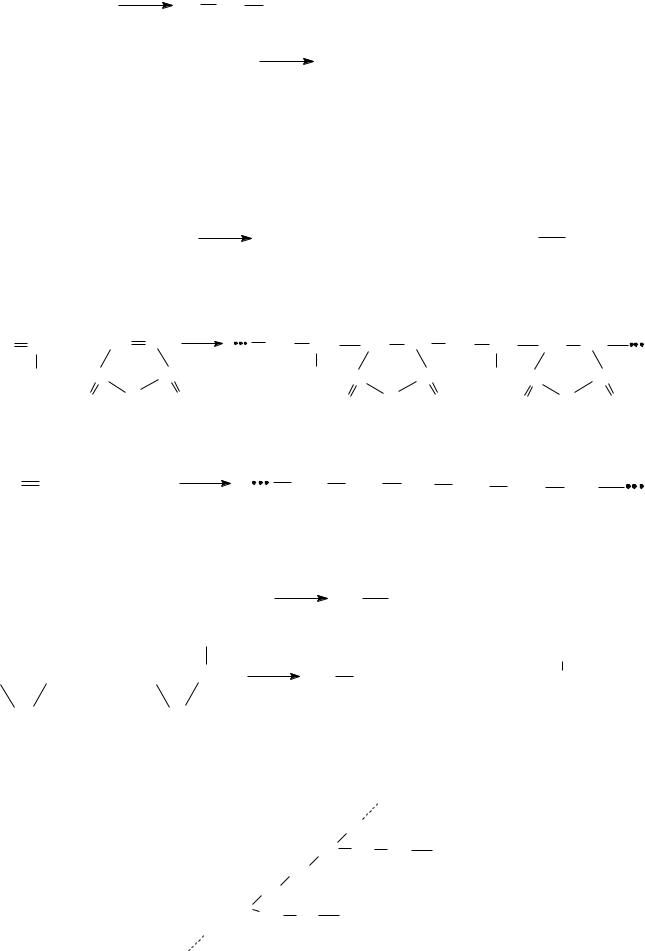

АНИОННО-КООРДИНАЦИОННАЯ ПОЛИМЕРИЗАЦИЯ Полимеризационные процессы, в которых стадии разрыва связи в моно-

мере предшествует образование между ним и активным центром, определённым образом чередующегося (или повторяющегося) предреакционного ком-

плекса, называется ионно-координационной полимеризацией. Результатом реакции является получение стереорегулярного полимера, т.е. полимера, звенья макромолекул которых имеют строго определённую конфигурацию (цис-,

транс-полидиены, изо-, синдиотактические конфигурации цепей). Подобные реакции и катализаторы называются стереоспецифическими. Наиболее распространёнными катализаторами являются органические производные лития, катализаторы Циглера – Натта, оксидно-металлические катализаторы, комплексы мономера с переходными металлами.

О катализе органическими производными лития и самим литием мы уже упоминали, рассматривая анионную полимеризацию. Реакция протекает по анионному механизму в полярных средах. При переходе к неполярным растворителям (углеводороды – гексан, гептан …) происходит смена механизма. Раскрытию связи в мономере предшествует его координация относительно активного центра. Причём эта координация осуществляется строго определённым образом на всём протяжении роста цепи, чем достигается стереоспецифичность процесса. В случае полимеризации диенов результатом является цепь в 1,4-цис-конфигурации.

|

|

|

|

CH3 |

|

|

|

|

|

|

|

|

|

|

CH |

C |

|

|

|

|

|

CH3 |

|

|

|

|

CH |

|

|

|

|

|

|

|

|

|

|

|

CH2 |

H C |

|

CH2 |

CH |

C |

|

|

|

|

|

|

2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

C |

C |

CH2 |

|

CH2 |

Li |

|

|

|

|

|

|||||||

H C |

|

|

CH2 |

Li |

H |

|

CH |

|

|

|

|

2 |

C |

C |

|

|

3 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

H |

|

|

CH3 |

|

|

|

|

|

|

|

|

Как уже отмечалось, добавление примеси электронодонорных соединений или замена растворителя и металла приведет к переходу на анионный механизм полимеризации. В итоге цепь будет содержать 1,2- (плюс 3,4- в случае изопрена) и некоторое количество 1,4-транс-звеньев.

В 1954 г. А.А. Коротковым полимеризацией изопрена с использованием литийорганических соединений получен стереорегулярный каучук (аналог натурального).

Широко используемой каталитической системой является катализатор Циглера – Натта, представляющий собой продукт взаимодействия органических соединений металлов I – III с галогенидами переходных металлов IV – VIII групп. Это сложные комплексные соединения переменного состава и строения (в зависимости от соотношения компонентов и способа приготовления). Система может быть как гомогенной, так и гетерогенной. Изменение соотношения компонентов комплекса позволяет в широких пределах влиять на молекулярную массу получаемых полимеров.

Катализатор был открыт К. Циглером в 1955 г., им же была осуществлена полимеризация этилена (полиэтилен низкого давления, или высокой плотности). Наиболее удачной оказалась система Al(Et)3 – TiCl3. В дальнейшем ис-

пользовали галогениды и алкилгалогениды алюминия, а кроме галогенидов титана – производные ванадия. Вслед за Циглером, используя найденные каталитические системы, Джулио Натта получил стереорегулярные полипропилен и полистирол (отметим, что именно он ввёл понятие стереорегулярности макромолекул).

Не смотря на определённые успехи в установлении строения каталитических систем, вопрос о механизме полимеризации остаётся дискуссионным. В настоящее время наибольшее хождение имеет механизм, предложенный ещё Натта и так называемый монометаллический механизм Косси.

По Натта компоненты катализатора образуют четырёхчленный комплекс. В упрощенном виде механизм можно представить следующей схемой:

TiCl3 |

Cl |

Cl |

C2H5 |

Al(C2H5)3 |

Ti |

Al |

|

|

Cl |

CH2 |

C2H5 |

CH3

Первоначально происходит координация мономера за счёт образования-комплекса (электроны -связи с вакантной d-орбиталью атома титана).

CH2 |

CHR |

|

|

|

|

|

|

|

|

Cl |

|

Cl |

|

C2H5 |

Cl |

Cl |

|

|

C2H5 |

|

|

|

|

Al |

|

||||

Ti |

|

Al |

|

|

Ti |

|

|

||

|

|

Cl |

|

|

|

C2H5 |

|||

Cl |

|

CH2 |

|

C2H5 |

|

|

|

||

|

|

|

CH2 |

CH2 |

|

||||

|

|

|

|

|

|

|

|||

|

|

CH |

|

|

|

CHR |

|

CH3 |

|

|

|

3 |

|

|

|

|

|

|

|

|

Cl |

Cl |

C2H5 |

Cl |

Cl |

|

|

C2H5 |

|

|

|

Ti |

|

Al |

|

Ti |

|

Al |

|

|

Cl |

CH2 |

|

C2H5 |

Cl |

CH2 |

C2H5 |

||

|

|

CH CH2 |

|

|

|||||

|

|

|

R |

CH3 |

|

CHR CH2 CH3 |

|||

Происходит ослабление связи титан – алкильный заместитель алюминия, далее завязывается связь мономер – титан, после перераспределения зарядов образуется новый шестичленный комплекс, который перестраивается в четырёхчленный с повторением первоначальной структуры.

Далее циклы присоединения мономера повторяются. Таким образом, атом титана является координирующим центром и участвует вместе с атомом алюминия в формировании активного комплекса и роста цепи.

Согласно механизма Косси роль триалкил алюминия заключается в алкилировании атома титана. На поверхности катализатора у иона Ti пять координационных связей заняты атомами хлора, кроме того он имеет вакантную d-

орбиталь в аксиальном положении. При добавлении триэтилалюминия происходит обмен галоида на алкильный заместитель с образованием каталитического комплекса с этильной группой в аксиальном положении и вакантной орбиталью в экваториальном. Первоначально происходит координация мономера с образованием π-комплекса, а затем его внедрение по связи Ti – C.

Далее комплекс восстанавливает исходную структуру, но уже с удлинённым алкильным радикалом. Предполагается, что вновь образовавшийся комплекс может сохранить свою конфигурацию, а может изменить положение вакантной орбитали с экваториального на аксиальное. Этим объясняют возможность получения макромолекул в изотактической или синдиотактической конфигурации.

В синтезе полиолефинов и полидиенов в качестве стереоспецифических катализаторов используются оксиды металлов переменной валентности, нанесённые на пористый носитель (алюмосиликаты, окислы кремния, алюминия, титана и др.) – это, так называемые, оксидно-металлические катализаторы. Из оксидов наибольшее применение находит оксиды хрома, молибдена, никеля. За инициирование полимеризации отвечает хром (VI), после образования между ним и мономером промежуточного соединения происходит восстановление хрома до низших валентных состояний. Образующиеся на стадии роста цепи промежуточные комплексы с мономером способствуют стереоспецифичности полимеризации.

При полимеризации диенов высокую стереоспецифичность проявляют -

аллильные комплексы переходных металлов. В качестве катализаторов ис-

пользуются производные переходных металлов MXn, где М - Ni, Co, Cr, Ti и др., X – галоген и (или) другая электроотрицательная группа. Стереоспецифичность реакции напрямую зависит от природы металла, группы X и условий проведения процесса.

СОПОЛИМЕРИЗАЦИЯ Сополимеризацией называют одновременную полимеризацию двух и

более различных мономеров, образующих полимеры, макромолекулы которых состоят из разных типов звеньев. В зависимости от характера взаимного расположения звеньев в макромолекуле различают:

статистическую сополимеризацию – отсутствие какой-либо закономерности в распределении звеньев в макромолекуле;

nM1 + mM2 |

|

( |

) ( |

) |

m |

|

|

|

|

|

|

|

|

|

|||||

|

|

M1 n M2 |

|

|

|

|

|

|

|

|

|

|

|||||||

n CH2 |

|

CH2 + m CH2 |

|

CH |

|

|

|

|

(CH2 |

|

CH ) |

|

(CH |

|

CH) |

|

|

||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

||||||||||||||||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 n |

2 |

|

|

m |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

COOCH3 |

|

|

|

|

|

|

|

|

|

COOCH |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

||||

индексы n и m указывают общее число звеньев типа 1 и 2, входящих в молекулу, но расположенных без определённой последовательности;

чередующуюся сополимеризацию – наблюдается чёткое чередование звеньев разного типа.

nM1 |

+ |

mM2 |

|

M1 M2 M1 M2 M1 M2 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сохранение порядка обусловлено особенностью взаимной реакционной способности мономеров, как, например, в случае стирола и малеинового ангидрида

n CH CH + |

|

m CH |

CH |

CH2 CH |

CH |

CH |

CH2 CH |

CH |

CH |

2 |

|

|

|

|

|

|

|

|

|

C6H5 |

|

C |

C |

C6H5 C |

|

C |

C6H5 C |

|

C |

|

O |

O |

O |

O |

O |

O |

O |

O |

O |

|

|

или их соотношением в реакционной смеси (1:1), например, в случае совместной полимеризации этилена и сернистого ангидрида

nCH2 CH2 + nSO2 |

CH2 CH2 SO2 CH2 |

CH |

SO |

|

|

2 |

2 |

блочная сополимеризация – макромолекула полимера состоит из связанных между собой достаточно длинных последовательностей одного типа звеньев

|

|

|

nM1 + |

mM2 |

|

[ |

M1] |

n |

[ M |

] |

m |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||

n CH |

|

CH |

+ m CH |

|

CH3 |

[ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CH3 |

|||

|

|

CH |

CH2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

CH |

|

O] [CH CH O] |

||||||||||||||||||||

2 |

|

2 |

2 |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

n |

2 |

|

|

|

|

|

m |

O |

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

привитая сополимеризация – макромолекула полимера, построенная из одного типа звеньев, имеет в качестве ответвлений длинные последовательности звеньев другого типа

M1

M1 M2 ( M2 )n

M1

M1

M1 M1 M2 (M2)m

M1 M2 (M2)m

Сополимеризация занимает существенное место в синтезе полимеров. Многие из используемых в настоящее время полимеров являются сополимерами. Доля гомополимеров в практическом использовании постоянно уменьшается. Это обстоятельство объясняется тем, что сополимеразация является инструментом позволяющим проводить модификацию полимеров, т.е. изменять свойства «базовых» полимеров. Очень убедительно это прослеживается на примере производства каучуков. Кроме того, большинство сополимеров не имеют аналогий среди гомополимеров, т.к. обладают целым комплексом специфических свойств (например, ионообменные смолы).

СПОСОБЫ ПРОВЕДЕНИЯ ПОЛИМЕРИЗАЦИИ Способы проведения полимеризации – это те условия, в которых осуще-

ствляется синтез высокомолекулярного соединения. Условия проведения оказывают существенное влияние на структуру и молекулярную массу макромолекул. В зависимости от способа проведения, полимер может быть получен в виде готового изделия, порошка, крошки, монолита, латекса, раствора, тонкой плёнки, нанослоя и т.д. В зависимости от условий используются различные способы инициирования.

Полимеризацию в блоке (в массе) проводят при использовании мономера в конденсированном состоянии в отсутствии растворителя. Для инициирования применяют вещества вызывающие радикальную полимеризацию или ионные катализаторы, растворимые в мономере. Если процесс ведётся до практически полного превращения мономера, то получают монолит (блок) готового полимера, имеющего форму реактора. Часто процесс проводят следующим образом: полимеризацию ведут до сиропообразного состояния реакционной массы (получение форполимера), разливают по формам, вакуумируют (для удаления пузырьков воздуха) и полимеризуют до готового состояния.

Достоинством блочной полимеризации является получение не загрязнённого полимера, возможность использование блоков полимера в виде готового изделия или после дополнительной механической обработки. Недостатком данного метода является трудность быстрого отвода тепла, выделяющегося при реакции, что приводит к возникновению местных перегревов и, как следствие, - неоднородности макромолекул по молекулярным массам и разветвлённости.

Практическое значение имеет разновидность данного способа проведения полимеризации, который лишён вышеупомянутых недостатков. Процесс проводят в твёрдой фазе. Мономер, охлаждённый ниже температуры плавления, облучают γ-лучами, быстрыми электронами, нейтронами и т.п.

Полимеризация в растворе осуществляется по двум вариантам. По первому («лаковый» способ) – мономер и полимер растворимы в используемом растворителе. Получаемый в результате полимеризации раствор полимера («лак») используют или как таковой, или после добавления осадителя отделяют полимер в виде порошка. По второму варианту – в растворителе растворим только мономер. Выпадающий в осадок полимер отделяют фильтрованием.

Преимущество полимеризации в растворе заключается в лёгкости поддержания температурного режима реакции, получаемый полимер более однороден по молекулярной массе. Недостатки связаны с затратами на удаление растворителя и необходимостью грануляции полимера. Уменьшение концентрации мономера в растворе в процессе реакции снижает её скорость, уменьшает молекулярную массу полимера. Растворитель может принимать участие в реакциях передачи цепи.

Полимеризация в эмульсии осуществляется в среде (обычно вода) практически не растворяющей мономер. Полимеризацию проводят при использовании водорастворимых перекисных катализаторов или окислительновосстановительных систем. Для стабилизации эмульсии, получаемой путём перемешивания мономера в среде, вводят эмульгаторы (ПАВ). При концетрацих эмульгатора выше ККМ (критическая концентрация мицеллообразования) в среде образуются мицеллы. Мономер частично растворяется в мицеллах, а частично остаётся в системе в виде крупных капель (диаметром порядка 10-4 см), стабилизированных эмульгатором. Число мицеллярных частиц в 108 раз больше числа капель мономера. Поэтому вероятность проникновения свободных радикалов из раствора в капли меньше, чем в мицеллы, кроме того инициатор растворим лишь в водной среде. Этот процесс облегчён, повидимому, большим сродством последних к свободным радикалам. Поэтому полимеризация начинается в мицеллах, которые постепенно превращаются в частицы коллоидного размера, стабилизированные эмульгатором. Мицеллы, а затем образующиеся из них латексные частицы служат ловушками для радикалов, выход макрорадикалов из частиц в водную фазу невозможен из-за нерастворимости полимера в воде. Дальнейший рост частиц происходит за счёт диффузии мономера из капель. Полимеризация завершается после израсходования капель мономера.

Конечный продукт получают в виде эмульсии - латекса (отсюда другое название способа – латексная полимеризация). Полимер может быть выделен после разрушения эмульсии, либо применяться в виде латекса для изготовления изделий..

Такой механизм изолирования радикалов уменьшает вероятность обрыва цепи путёмрекомбинации и диспропорционирования, так как концентрация свободных радикалов в мицеллах сравнительно низка, что позволяет получать полимеры с высокими молекулярными массами при скоростях, значительно превышающих скорости полимеризации в блоке, а тем более в растворе. Достоинством данного способа является также лёгкость теплоотвода. Дополнительная очистка конечного продукта от эмульгатора есть основной недостаток данного вида полимеризации.

Полимеризация в суспензии в чём-то напоминает эмульсионную полимеризацию. Капли мономера в водной среде стабилизируют «слабыми» поверхностно активными веществами, как водорастворимыми – поливиниловый спирт, желатин, как и твёрдыми гидрофильными порошками – глина, тальк, окись магния. Инициатор предварительно растворяют в мономере, что роднит этот способ с полимеризацией в блоке (отсюда другое название - микроблочная полимеризация). Полимер получается в виде гранул, в зависимости от их размера различают гранульную или бисерную полимеризации.

Недостаток этого вида полимеризации тот же, что и в эмульсионной полимеризации – необходимость отмывки полимера от стабилизатора суспензии.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

РАБОТА I. Полимеризация метилметакрилата в массе.

Задание. Получить метилметакрилат методом блочной полимеризации.

Оборудование: трехгорлая колба, воздушный холодильник, термостат, водяная баня, газовая горелка, пластинки из стекла, термометр.

Реактивы: метилметакрилат, перекись бензоила.

Методика работы.

На хорошо очищенную поверхность пластинки размером 6×6 см помещают по углам четыре прокладки из органического стекла или из поливинилхлоридного пластика толщиной 2-4 мм и накрывают сверху другой пластиной такого же размера. Торцы пластинок проклеивают полосками кальки конторским или резиновым клеем. Изготовленную таким образом форму высушивают в шкафу при температуре не выше 50оС.

Для получения форполимера в круглодонную колбу с воздушным холодильником помещают 30 г (32 мл) метилметакрилата, 0,15-0,20% от веса метилметакрилата перекиси бензоила. Колбу нагревают при 70-800С до сиропообразного состояния реакционной смеси /контроль визуальный/. После охла-

ждения сироп заливают на 1-1,5 см ниже верха формы, заклеивают верхнее отверстие калькой и ставят в термостат или термошкаф. Полимеризация протекает при 50-600С до образования образцов органического стекла. После окончания полимеризации формы размачивают в горячей воде и извлекают образцы.

РАБОТА 2. Эмульсионная полимеризация метилметакрилата.

Задание. Получить полиметилметакрилат эмульсионной полимеризацией метилметакрилата в присутствии персульфата аммония, определить выход полимера, проверить растворить полученного полимера в различных органических растворителях, подобрать систему растворитель-осадитель и провести переосаждение полимера.

Оборудование: трехгорлая круглодонная колба на 500 мл, снабженная обратным холодильником, капельной воронкой, мешалкой, водяная баня, термометр, парообразователь.

Реактивы: метилметакрилат, персульфат аммония, соляная кислота /конц./

или 10% NaCI

Методика работы.

В трехгорлой колбе растворяют 0,5 г персульфата аммония в 50 мл дистиллированной воды. Колбу помещают в водяную баню, нагретую до 800С. В капельную воронку наливают под тягой (!) 5 мл метилметакрилата, присоединяют ее к прибору и, продолжая нагревание, при энергичном перемешивании прикапывают ее содержимое к эмульсии. Через 10-15 минут содержимое колбы приобретает молочно-белый цвет. Реакцию продолжают 1,5-2 часа. После окончания реакции в колбу добавляют 8 мл конц. соляной кислоты или 10% раствора NaCI и пропускают пар до полного осаждения полимера. Осадок полимера отфильтровывают на воронке Бюхнера и промывают водой до нейтральной реакции /контроль по метилоранжу/. Полученный полимер высушить в шкафу до постоянного веса.

Представление результатов.

Написать уравнение всех элементарных стадий процесса полимеризации метилметакрилата в присутствии персульфата аммония, представить данные по растворимости полученного полимера, определить выход полимера.

РАБОТА 3. Гранульная (суспензионная) полимеризация бутилметакрилата.

Задание. Получить полибутилметакрилат в виде гранул полимеризацией бутилметакрилата в присутствии перекиси бензоила, определить выход полимера.

Оборудование: прибор для гранульной полимеризации / рис.2/, колба на 50 мл.

Реактивы: бутилметакрилат, перекись бензоила, поливиниловый спирт.

Методика работы.

В прибор для полимеризации налить 60 мл дистиллированной воды и растворить в ней 0,2 г поливинилового спирта. Для ускорения растворения смесь подогревают до 50-600С. Отдельно в колбу отвесить 5 г бутилметакрилата и растворить в нем 0,125 г перекиси бензоила. Мономер с инициатором заливают в прибор для полимеризации, предварительно охладив его до комнатной температуры. Включают мешалку и, постепенно увеличивая обороты, диспергируют мономер до размера капель 1-2 мм. / Во избежание слипания капель или увеличения дисперсности необходимо поддерживать постоянной скорость вращения мешалки в течение всего процесса/. Температуру водяной бани доводят до 800С. Конец реакции /примерно через два часа/ определяют по оседанию гранул полимера в момент кратковременной остановки мешалки /всплывание капель свидетельствует о незавершенности полимеризации/. Гранулы отфильтровывают на воронке Бюхнера, промывают водой и высушивают.

Представление результатов.

Написать уравнения реакций всех элементарных стадий процесса полимеризации бутилметакрилата в присутствии перекиси бензоила, определить выход в % от исходного мономера.

РАБОТА 4. Полимеризация в растворе.

Задание. Получить раствор полимера заданной концентрации.

Оборудование: химический стакан на 100 мл, нагревательное устройство.

Реактивы: акриловая кислота, персульфат аммония.

Методика работы.

В стакан на 100 мл отвесить 0,9 г мономера – акриловой кислоты, добавить 6 мл дистиллированной воды и 0,03 г персульфата аммония /взвешивание производить на аналитических весах/. Стакан нагревают на водяной бане в течение 15-20 минут до перехода жидкой массы в сиропообраз-