10972

.pdf

11

Основной недостаток контактных экономайзеров заключается в следующем. Вода, нагретая в процессе непосредственного контакта с дымовыми газами, приобретает коррозионно-активные свойства в результате поглощения СО2 и О2, содержащихся в продуктах сгорания всех видов топлива. Необходимость деаэрации «контактной» воды усложняет схему её использования. Кроме того, качество нагретой воды зависит от степени чистоты продуктов сгорания. Такая вода используется, в основном, для технологических целей.

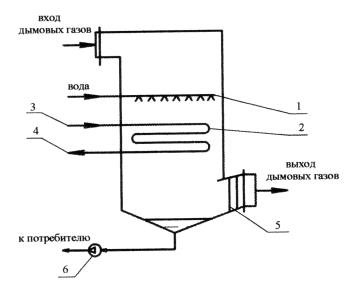

Недостаток контактных экономайзеров частично устранен в аппаратах КТАН (контактные теплообменники с активной насадкой). В этих аппаратах (рис.2.3) исходная вода нагревается двумя способами – контактным и поверхностным.

Часть нагреваемой воды подается на орошение поверхности встроенного теплообменника, т. е непосредственно контактирует с продуктами сгорания и зависит от их качества (аналогично нагреваемой воде в контактном экономайзере).

.

Рис. 2.3. Схема контактного теплообменника с активной насадкой (КТАН):1 – оросительное устройство; 2 – теплообменник из гладких труб; 3 – вход воды в поверхностный теплообменник; 4 – выход нагретой воды; 5 – каплеуловитель; 6 - насос

Другая часть нагреваемой воды проходит внутри трубок поверхностного теплообменника, то есть не контактирует с продуктами сгорания и не изменяет свой химический состав. Теплообменник выполняет роль активной насадки, так как его поверхность активно участвует в процессе теплопередачи от продуктов сгорания к воде, циркулирующей по трубкам (в отличие от керамической насадки контактного экономайзера).

Недостаток контактных экономайзеров и КТАНов заключается в том, что они громоздки и сложны в эксплуатации.

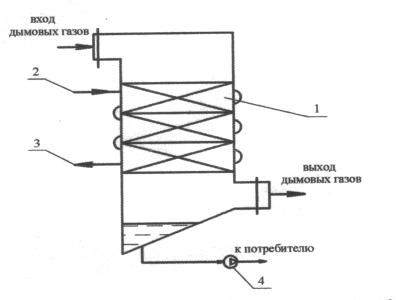

Радикальным способом устранения этих недостатков является использование конденсационных теплообменников калориферного типа (рис.2.4).

12

Рис. 2.4. Схема конденсационного теплообменника калориферного типа:1 – калориферные секции; 2 – вход нагреваемой воды; 3 – выход нагретой воды, 4 - насос

Поверхность теплообмена этих аппаратов набирается из блоков калориферных секций и развита значительно больше по сравнению с гладкотрубными КТАН. Конденсационные теплообменники калориферного типа могут иметь такой же высокий КПД, как и теплообменники контактного типа, а отсутствие непосредственного контакта нагреваемой воды с продуктами сгорания не влияет негативно на ее качество. Кроме того, конденсационные теплообменники калориферного типа являются менее металлоемкими, чем ранее рассматриваемые аппараты. Использование биметаллических калориферов типа КСК, в антикоррозийном исполнении, позволяет снизить коррозию этих аппаратов.

Общим недостатком всех методов утилизации теплоты уходящих газов с экологических позиций является снижение температуры выбрасываемых продуктов сгорания, и как следствие, некоторое ухудшение их рассеивания в атмосфере.

Однако этот недостаток с лихвой перекрывается экологическим эффектом от установки конденсационных аппаратов. В результате снижения расхода топлива за счет сокращения q2 и использования теплоты конденсации водяных паров достигается:

-cокращение негативного воздействия газодобывающих технологий на почву, растительность и водоемы эквивалентно сэкономленному топливу;

-cнижение парникового эффекта вследствие уменьшения выброса углекислого газа;

-cокращение теплового загрязнения атмосферы в результате снижения расхода и температуры уходящих газов;

-cнижение платы за загрязнение атмосферного воздуха в результате сокращения валового выброса токсичных веществ.

13

Кроме того, в зоне конденсации водяных паров происходит частичная очистка продуктов сгорания от растворимых в воде веществ, в том числе токсичных.

Снижения потерь теплоты от химической неполноты сгорания q3

можно добиться путем периодического проведения режимно-наладочных испытаний и организацией надлежащего контроля за процессом сжигания топлива (см. раздел 2.1.4). Исключить потери теплоты q4 и q6 следует применением природного газа в качестве топлива, а снизить потери q5 – герметизацией газовоздушного тракта.

Снижение потерь теплоты на собственные нужды котельной.

Потери теплоты на собственные нужды зависят, прежде всего, от совершенства тепловой схемы котельной. Необходимо использовать все доступные источники утилизированной теплоты: сепараторы непрерывной продувки,

выпар из деаэратора, конденсационные теплообменники и др. Следует непре-

рывно контролировать и устранять утечки теплоносителей через фланцы трубопроводов, насосов, теплообменников и другого оборудования котельной.

Снижение потерь теплоты при транспортировке тепловой энергии

В тепловых сетях теряется вся экономия от высокого КПД современных источников теплоснабжения. Тепловые сети России самые дорогие в мире. Утечки теплоносителя многократно превышают нормативы, принятые в развитых странах, замена трубопроводов проводится в 5-10 раз чаще («Национальный доклад России по теплоснабжению»). По некоторым данным, в тепловых сетях теряется до 30 % тепловой энергии. Потери компенсируются дополнительным сжиганием топлива, как следствие, возрастает загрязнение окружающей среды.

Основные причины: устаревшие системы, много лет работающие без надлежащего контроля, некачественная изоляция, отсутствие резервирования теплопроводов, недостаточное оснащение приборами контроля.

Для повышения эффективности тепловых сетей необходимо систематически устранять перечисленные неполадки в работе систем, выполнять прогресивные виды изоляции теплопроводов (предизолированные трубопроводы, изоляцию из неметаллических полимерных материалов с целью предотвращения коррозии) и др.

Снижение потерь теплоты при потреблении тепловой энергии

Основной причиной нерационального использования теплоты потребителем являются низкие показатели теплозащиты зданий и сооружений – неумеренно большое остекление общественных зданий, недостаточная толщина стен и остеклений, отсутствие должной изоляции.

Ключевыми задачами в области повышения эффективности являются:

-последовательное доведение теплозащитных свойств ограждающих конструкций существующих зданий до нормативных по СНиПII- 379*(c изм.);

-выполнение энергетических паспортов зданий и сооружений.

14

2.1.3.Энерготехнологическая переработка твердых топлив

Наибольшее загрязнение атмосферы создают теплогенерирующие установки, сжигающие твердое топливо, особенно низкосортное. К низкосортному твердому топливу можно отнести высоковлажные, многозольные бурые и каменные угли месторождений с открытой добычей.

Значительная доля балластных (негорючих) примесей, доходящая до50% и более, приводит к снижению теплоты сгорания этих топлив и пониженному уровню среднетопочных температур. Эти факторы способствуют возрастанию неполноты сгорания топлива и, как следствие, выбросу в атмосферу оксида углерода, углеводородов (в том числе, канцерогенных веществ), сажистых частиц.

Высокое содержание минеральных примесей сопровождается значительным выбросом золы. Например, при работе паровой котельной с тремя котлами номинальной паропроизводительностью 20т/ч [1,стр.452] на низкосортном подмосковном угле марки Б зольностью 37% сжигается 1,65кг/с угля и при этом образуется свыше 2т/ч золы. Если только 15% золы будет выбрасываться в атмосферу, а остальные 85% - оседать в газоходах котла и улавливаться золоуловителями, то количества выбрасываемой золы окажется достаточно, чтобы в течении 300 суток работы покрыть слоем золы в 1.5мм толщиной площадь вокруг котельной в радиусе 3 км. Всего будет выброшено в атмосферу за это время около 2000 т золы.

Значительного снижения выброса токсичных веществ в атмосферу можно достигнуть за счет энерготехнологической переработки низкокалорийных забалластированных топлив.

Энерготехнологическая переработка низкосортных топлив, осуществляется с целью получения высококачественных топлив. В результате энерготехнологической переработки можно получить [2] из твердого топлива искусственные жидкие моторные топлива со свойствами бензина и дизельного топлива, энергетическое газообразное топливо, а также твердое топливо с высокой теплотой сгорания.

Методы энерготехнологической переработки твердого топлива классифицируют:

-по характеру среды, в которой топливо подвергается деструкции (разложению): с нейтральной или восстановительной (пиролиз топлива), окислительной (газификация топлива), со средой водорода (гидрогенизация);

-по тепловым условиям, при которых протекает деструкция: низкотемпературный процесс (до 400°С), среднетемпературный процесс (400-700)°С, высокотемпературный процесс (900°С и выше).

Для получения высококалорийных энергетических топлив, используют,

восновном, процессы пиролиза (полукоксование) и газификации.

Впроцессе полукоксования, т. е при температурах (400-600)°С из топли-

ва выделяются газы, содержащие Н2 - (10-30)%, СН4 - (33-40)%, СО - (5-8)%; смола, по свойствам сходная с нефтью и твердый углеродный остаток (полукокс). Метод высокоскоростного пиролиза, разработанный ЭНИН, позволяет

15

путем нагрева низкосортного бурого угля |

( Q р |

= 5,5МДж/кг) до 590°С полу- |

|

н |

|

чить высокореакционный полукокс Q р = |

(27-28) МДж/кг, газ Q р =(14,5- |

|

н |

|

н |

17)МДж/м3) и смолу Qнр = (36-38)МДж/кг – сырье для моторных топлив.

Институтом горючих ископаемых (ИГИ) разработан процесс производства одного вида топлива - «термоугля» - облагороженного угля с высокой теплотой сгорания Qнр = (26,5- 27)МДж/кг из низкосортного угля Qнр = (12,5-13,8)

МДж/кг путем его пиролиза при температурах - (450-470)°С.

Газификация низкосортных углей служит для получения газообразного топлива. Процесс газификации проводят при атмосферном или повышенном давлении путем обработки твердого топлива в окислительной среде (воздух, кислород, водяной пар)

Технологически газификация угля организуется: в плотном слое, кипящем слое или в потоке при температурах (1000-1500)°С. В результате газификации угля в паровоздушной среде получается газ с теплотой сгорания (5- 6,5)МДж/м3; на парокислородном дутье при атмосферном давлении – до 12,5 МДж/м3; под давлением (1-2) МПа - (16,5-17) МДж/м3. Более высокую теплоту сгорания газа Qнр =(21-31) МДж/м3 можно получить в процессе гидрога-

зификации, то есть путем сочетания газификации угля в среде водорода и водяного пара с последующим метанированием в среде водорода

Анализ методов энерготехнологической переработки низкосортных топлив показывает что их использование позволит значительно снизить загрязнение воздушного бассейна по следующим причинам:

-продукты переработки имеют более высокую теплоту сгорания, чем исходный уголь, то есть имеет место сокращение количества сжигаемого топлива и как следствие снижение выброса всех токсичных веществ;

-в получаемых видах топлива (кроме термоугля) практически отсутствуют минеральные примеси, а, следовательно, продукты сгорания не содержат золы;

-получаемые топлива имеют высокую реакционную способность, следовательно, снизится выброс продуктов неполного сгорания, в том числе токсичных СО, сажи, бенз(а)пирена, в воздушный бассейн.

2.1.4.Методы подавления образования вредных веществ при сжигании

топлива

Эти методы иначе называют технологическими, так как снижения образования токсичных веществ добиваются за счет специальной организации процесса горения углеводородного топлива.

Технологические методы снижения образования оксида углерода, сажи, бенз(а)пирена

Оксид углерода (СО), сажа и бенз(а)пирен образуются в процессах неполного сгорания топлива. Следовательно, оптимальным и менее затратным методом снижения их выброса в атмосферу является обеспечение полноты

16

сгорания топлива. При проектировании систем сжигания топлива и пуске энергетического оборудования закладывается обеспечение полноты сгорания всех видов топлива. Однако в процессе эксплуатации ввиду износа оборудования и недостаточной квалификации обслуживающего персонала многие энергетические установки выбрасывают в воздушный бассейн продукты неполного сгорания - СО, сажу, бенз(а)пирен.

Причины неполного сгорания топлив могут быть обусловлены:

-общим недостатком окислителя;

-локальным недостатком окислителя;

-пониженной температурой в топочной камере;

-недостаточным временем пребывания продуктов сгорания в высокотемпературной части топки.

Общий недостаток окислителя имеет место в том случае, когда:

-неверно запроектирован дутьевой вентилятор (например, меньшей производительности);

-параметры установленного дутьевого вентилятора не соответствуют расчетным данным (производительность, напор);

-крыльчатка дутьевого вентилятора имеет «обратное» вращение, т.е. воздуха поступает недостаточно для горения ввиду неверного подключения вентилятора к электросети;

Локальный недостаток окислителя имеет место в тех случаях, когда вентилятор подает в топочную камеру достаточное количество воздуха, но распределение воздуха - неравномерное, т.е. в одних точках топочного пространства наблюдается избыток воздуха, а в других - недостаток.

При сжигании мазута наиболее частой причиной локального недостатка окислителя является неудовлетворительное состояние мазутного хозяйства.

Чтобы надежно обеспечить полноту сжигания мазута, в мазутном хозяйстве должно быть установлено и эффективно работать следующее оборудование:

-фильтры грубой очистки мазута от твердых частиц;

-теплообменники для нагрева мазута до расчетных температур;

-фильтры тонкой очистки мазута от твердых частиц.

При отсутствии или неэффективной работе фильтров загрязняющие мазут твердые частицы проскакивают в форсунку и забивают часть отверстий. В результате высокого теплового напряжения топочного объема и излучения на входное отверстие форсунки происходит закоксовывание (частичное или полное) этих отверстий. Как следствие, мазут распыливается неравномерно по топочной камере, причем капли мазута имеют разные размеры.

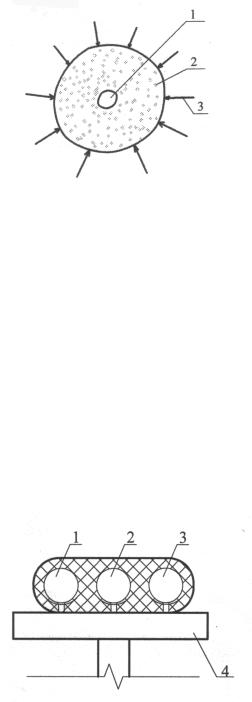

Как известно, капля мазута в топочной камере претерпевает следующие изменения (рис.2.5): - испарение капли мазута; горение паров мазута; догорание коксового остатка.

При недостаточно эффективном распыливании мазута последняя стадия - догорание коксового остатка - не успевает завершиться и твердые частицы в виде сажи выбрасываются в воздушный бассейн.

17

Основное свойство мазута, негативно влияющее на процесс распылива-

ния - высокая вязкость.

Рис.2.5. Стадии горения капли мазута:

1 – капля мазута; 2 – пары мазута; 3 - подвод окислителя

Для снижения вязкости мазута до величин, достаточных с точки зрения транспортировки и эффективного распыливания в топке, в топливном хозяйстве устанавливаются подогреватели мазута. Конечная степень подогрева топлива определяется маркой мазута. Чем выше марка мазута, тем больше его вязкость и как следствие – температура подогрева. В зависимости от вязкости мазута, температура нагрева варьируется в пределах (90 – 120) оС.

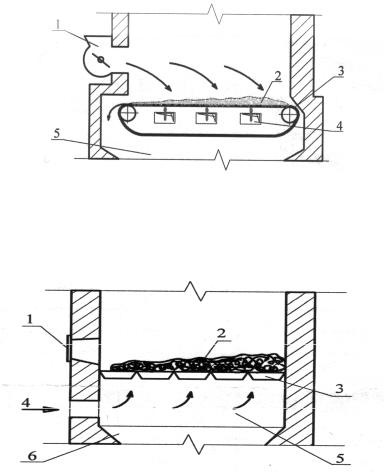

Нагретый мазут транспортируется в помещение котельной. При этом необходимо, чтобы температура мазута, достигнутая в подогревателях топливного хозяйства, сохранялась, то есть отсутствовали потери теплоты при транспортировке в котельную. Это достигается путем заключения мазутопроводов (подающего и обратного) в общую изоляцию с паропроводом (рис. 2.6).

Рис. 2.6. Транспортировка мазутопроводов в котельную: 1- мазутопровод; 2 – паропровод; 3 – обратный мазутопровод; 4 – опорная конструкция

При сжигании твердого топлива неполнота сгорания также связана с химическим составом и свойствами твердого топлива. Как известно, процесс сжигания твердого топлива проходит по стадиям: нагрев топлива и выход летучих; горение летучих; выгорание коксового остатка. Если последние стадии окажутся незавершенными, произойдет выброс продуктов неполного сгорания в атмосферу.

18

Основными причинами неполноты сгорания из-за локального недостатка окислителя при сжигании твердого топлива являются:

-большая разница фракционного состава топлива (куски угля разного размера одновременно забрасываются на колосниковое полотно (рис.2.7) или колосниковую решетку (рис. 2.8);

-неравномерное распределение топлива по колосниковому полотну (см. рис.2.7) или колосниковой решетке (см. рис.2.8). В этом случае толщина слоя окажется разной, и, следовательно, воздух будет поступать неравномерно. Причем, в том месте, где слой топлива тоньше, воздуха поступит значительно больше из-за меньшего аэродинамического сопротивления, то есть будет наблюдаться избыток окислителя. И, наоборот, где слой топлива больше среднего по колосниковому полотну (или колосниковой решетке), воздуха поступит меньше по причине большего аэродинамического сопротивления, то есть обнаружится недостаток окислителя.

Рис.2.7. Топочная камера с цепной решеткой обратного хода и механическим |

забрасывате- |

лем топлива. 1- подача топлива; 2 – слой топлива; 3 – ленточное полотно; 4 – |

подвод окис- |

лителя; 5 – поддувальное пространство; 6- шлаковый бункер |

|

Рис. 2.8. Топочная камера с неподвижной колосниковой решеткой и ручным забрасывателем топлива. 1 – отверстие для заброса топлива; 2 – слой топлива; 3 – колосник; 4 – подвод окислителя; 5 – поддувальное пространство, 6 – шлаковый бункер

При сжигании газообразного топлива локальный недостаток окислителя будет наблюдаться при недостаточно эффективном перемешивании газовоздушной смеси. Причиной может стать повреждение горелочного устройства в

19

процессе длительной эксплуатации (прогар, искривление воздухонаправляющих устройств и др.) под влиянием повышенного теплового напряжения топочного объема.

Пониженная температура в топочной камере имеет место при низкой тепловой нагрузке теплогенератора или работе котлоагрегата с большими коэффициентами избытка воздуха в топке.

В связи с этим необходимо (во избежание химической неполноты сгорания) устанавливать тепловую нагрузку теплогенераторов не менее 60% номинальной. Особое внимание надо уделять оптимальным значениям коэффициента избытка воздуха в топке.

Недостаточное время пребывания продуктов сгорания в высокотемпературной части топочной камеры возникает в следующих случаях:

-при повышении теплового напряжения топочного объема выше номинальных значений;

-при работе котлоагрегата с большими коэффициентами избытка воздуха в

топочной камере; Повышение теплового напряжения топочного объема выше номиналь-

ных значений может иметь место при зашлакованных или загрязненных поверхностях нагрева котла, когда оператор пытается достигнуть необходимой теплопроизводительности котлоагрегата за счет увеличения расхода топлива.

Режимно-наладочные испытания котлов – способ снижения

выбросов СО, сажи, бенз(а)пирена.

Режимно-наладочные испытания котлов проводятся специализированными организациями с целью достижения максимального теплотехнического КПД котлоагрегата при работе на различных тепловых нагрузках.

Испытания осуществляются в несколько этапов.

Первый этап испытаний – так называемая «фотография» котлов, то есть выявление характеристик работы теплогенераторов и вспомогательного оборудования котельной на существующее положение.

В процессе этого этапа устанавливаются все недостатки в работе котельной и разрабатывается последовательность их устранения. Как правило, основной недостаток – завышенные потери теплоты при производстве тепловой энергии – q2, q3, q5 и на собственные нужды котельной. Те и другие приводят к повышению расхода топлива на единицу тепловой энергии и, как следствие, увеличению выброса всех токсичных веществ с продуктами сгорания. С экологической точки зрения, (q2) и (q5) приводят к возрастанию теплового загрязнения атмосферы, а (q3)- к выбросу в воздушный бассейн продуктов неполного сгорания, в том числе токсичных - СО, сажи, БП.

Второй этап – устранение недостатков. Это герметизация газовоздушного тракта котельной установки с целью устранения ненужных подсосов воздуха; герметизация основного и вспомогательного оборудования для снижения утечек теплоносителя; ремонт и модернизация топливосжигающих устройств и др.

20

Третий этап – собственно наладка оптимальных параметров работы котлов на различных режимах с максимальным теплотехническом КПД.

Основные условия достижения высокого КПД котла (при испытаниях по методу обратного теплового баланса):

- минимально возможные потери теплоты с уходящими газами (q2) и от наружного охлаждения поверхностей нагрева котлоагрегатов(q5);

- отсутствие потерь теплоты от химической неполноты сгорания (q3); Заключительный этап теплотехнических испытаний котлов – разработка

режимных карт и графических зависимостей потерь теплоты и КПД котлов при работе на различных тепловых нагрузках котлоагрегата.

Как правило, теплотехнические испытания котлов осуществляются на четырех тепловых нагрузках, например (50,70, 90,110)% теплопроизводительности. В режимной карте отражаются основные параметры работы котлоагрегата на указанных режимах. Эти параметры при работе на газовом топливе перечислены в режимной карте, приведенной в табл. 2.1.

Таблица 2.1

Режимная карта теплогенератора

№ |

Наименование величин |

|

Ед. |

|

Значение |

||

пп |

|

|

изм. |

|

|

|

|

1. |

Паропроизводительность |

|

т/ч |

|

|

|

|

2. |

Давление пара в барабане котла |

|

кг/см2 |

|

|

|

|

3. |

Количество работающих горелок |

шт. |

|

|

|

|

|

4. |

Давление газа на горелках |

|

кПа |

|

|

|

|

5. |

Давление воздуха перед горелками |

кг/м2 |

|

|

|

|

|

6. |

Разрежение в топке |

|

кг/м2 |

|

|

|

|

7. |

Содержание в продуктах сгорания за |

|

|

|

|

|

|

|

котлом, экономайзером |

СО2 |

% |

|

|

|

|

|

|

О2 |

% |

|

|

|

|

8. |

Коэффициент избытка воздуха |

αт, |

|

|

|

|

|

|

в топке котла |

- |

|

|

|

|

|

|

в уходящих газах |

αух. |

- |

|

|

|

|

9. |

Температура уходящих газов |

tух |

°С |

|

|

|

|

10. |

Потери теплоты с уходящими газами q2 |

% |

|

|

|

|

|

|

в окружающую среду q5 |

% |

|

|

|

|

|

11. |

КПД котлоаагрегата |

|

% |

|

|

|

|

12. |

Расход природного газа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

Удельный расход условного топлива на |

кг ус.т |

|

|

|

|

|

|

выработку 1Гкал. тепловой энергии |

|

|

|

|

|

|

|

Г кал |

|

|

|

|

||

|

|

|

|

|

|

|

|

14. |

Содержание в продуктах сгорания за |

мг/м3 |

|

|

|

|

|

|

котлом |

СО |

|

|

|

|

|

|

|

NО |

мг/м3 |

|

|

|

|

|

NО, приведенное к α = 1 |

мг/м3 |

|

|

|

|

|

15. |

Удельный выброс вредных веществ на |

г |

|

|

|

|

|

|

1 Гкал. тепловой энергии |

|

Г кал |

|

|

|

|

|

|

|

|

|

|

|

|

Режимная карта составляется для каждого котлоагрегата. Основным показателем эффективной работы котельной установки является удельный расход топлива на единицу выработанной тепловой энергии.