10716

.pdf3.Курлянд, В.Г. Строительство мостов: учеб. Пособие для вузов / В.Г. Курлянд, В.В. Курлянд. – Москва: МАДИ, 2012. - 176 с.

4.Мостотрест [Электронный ресурс]. – Режим доступа: http://mostotrest.ru/press-centre

Миронова Е.Ю.

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

ОБЕСПЕЧЕНИЕ УСТОЙЧИВОСТИ ВЫСОТНЫХ ЗДАНИЙ ПОСРЕДСТВОМ УСТРОЙСТВА АУТРИГЕРНЫХ СИСТЕМ НАПРИМЕРЕ МФК «ЛАХТА-ЦЕНТР» В САНКТ-ПЕТЕРБУРГЕ

Высотное строительство с каждым годом развивается и набирает популярность. Растет число небоскребов, притом некоторые из них поражают своими габаритами. Но, как известно, с высотой здания уменьшается его устойчивость к горизонтальным нагрузкам, т.к. снижается эффективность работы центрального ядра, являющегося главным конструктивным элементом. При отношении его диаметра к высоте больше 1/8 рассматривается вопрос о введении в несущую структуру сооружения дополнительных конструкций, позволяющих обеспечивать прочность и способность выдерживать нагрузки разной направленности [1].

Одним из технических решений в обеспечении устойчивости высотных зданий является включение в их состав аутригерных систем. Аутригерная система - это мощная конструкция внутри здания, представляющая собой горизонтальный пояс жесткости. Аутригеры располагаются по высоте здания с определенным шагом, разбивая его на отдельные функциональные и технические отсеки, т.е. представляют собой своего рода висячие фундаменты, на которые дополнительно опирается секция здания.

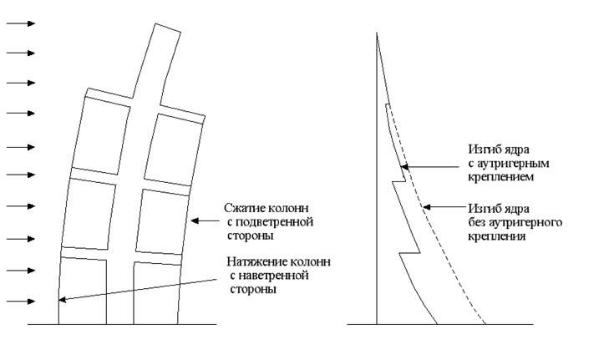

Основная задача таких конструкций заключается в перераспределении внутренних усилий внешнего контура между центральным ядром и колоннами небоскреба. В результате создаются условия для высокой сопротивляемости действию динамических горизонтальных воздействий, способствующие уменьшению горизонтальной деформации здания и обуславливающие минимальное горизонтальное перемещение верха здания, а также возвращение деформированного центрального ствола в вертикальное положение.

Аутригеры заставляют несущую конструкцию здания работать на изгиб большим поперечным сечением, поскольку часть опрокидывающего

50

момента с центрального ядра переносится на внешние колонны, тем самым включая их в систему общего сопротивления (рис.2)

Рис.1. Взаимодействие ядра и аутригеров

Способность к перераспределению усилий обеспечивает не только горизонтальную устойчивость, но и в значительной мере позволяет снизить вертикальные перемещения, защищая здание от прогрессирующего разрушения. Включение в работу здания аутригера ведет к распределению нагрузки на вышележащие аутригерные балки, т. е. колонны выше места разрушения начинают работать как подвески.

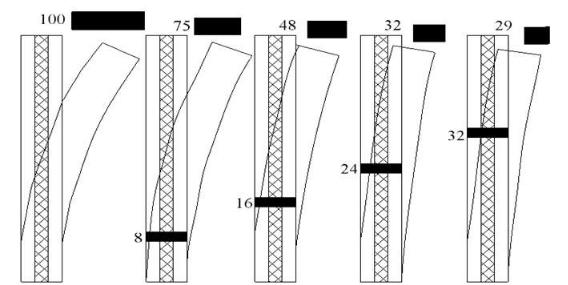

Аутригеры должны обеспечивать работу конструкции, отвечающую требованиям надежности и пригодности к нормальной эксплуатации, поэтому для реализации устойчивости высотных зданий против внешних нагрузок аутригерные системы подвергаются тщательной проработке. В то же время степень эффективности работы таких систем зависит от их местоположения в здании [1] (рис.2).

Для определения рационального расположения аутригеров по высоте конструкции используют компьютерное моделирование, в котором к конечно-элементной расчетной модели прикладывается наиболее невыгодная комбинация загружений. При этом важным аспектом является адекватное распределение сил от комбинированных нагрузок. Во избежание риска от потенциальных разрушающих сил и смещений в элементах, необходимо учитывать дифференциальные сокращения вертикальных элементов на протяжении всего процесса. Использование программных комплексов, допускающих возможность учета физической и геометрической нелинейности жесткостных характеристик элементов,

51

обеспечивает наибольшую достоверность результатов расчета и снижение дополнительных материалозатрат.

Рис.2. Влияние аутригеров на амплитуду колебаний здания

Ветровая нагрузка является одним из основополагающих факторов при проектировании, т.к. высотные здания характеризуются повышенной чувствительностью к воздействию ветра. Учет ветровой нагрузки производится при аэродинамических испытаниях модели проектируемого здания, принимающих во внимание характер и направление ветра, места наибольшей ветровой нагрузки. В настоящее время расчет сооружения сочетает в одном проекте экспериментальное и компьютерное моделирование, потому что такой подход считается самым рациональным и позволяет исключить нежелательные риски.

Опыт использования аутригерных систем рассмотрим на примере самого высокого небоскреба в Европе, строящегося в Санкт-Петербурге. Он представляет собой башню высотой в 462 метра – это центральная доминанта многофункционального комплекса «Лахта-центр», который станет крупнейшим деловым центром северной столицы, где расположится штаб-квартира энергетической компании «Газпром». Центральное железобетонное ядро в силу своей большой высоты оказалось неспособным обеспечить должное сопротивление опрокидывающему моменту и препятствовать «дрейфу» здания. При отношении его диаметра к высоте здания, составляющем около 1/16, жесткости одного ядра оказалось недостаточно для выполнения требований норм по горизонтальному отклонению верха здания. Введение аутригерных систем позволило восстановить эффективность работы ядра, тем самым уменьшив горизонтальные перемещения верха здания от действия ветровых нагрузок примерно в 1,7 раза [2].

52

Согласно расчетам, введены пять аутригеров, из которых четыре имеют вид сдвоенных этажей высотой по 8,4 м, а пятый – нетипичный, представляет собой мощную железобетонную плиту на 82-м этаже. Четыре аутригерных пояса располагаются через каждые 14 этажей после первого уровня, расположенного на 17-18 этажах.

Аутригерный этаж состоит из двух типов основных конструкций:

-кольцевой балки вокруг ядра;

-металлических ферм.

Нужно заметить, что фермы – центральная часть аутригерной стены в небоскребе. Она обставляется арматурой и заливается бетоном.

Фермы присоединены к кольцевым балкам и к закладным стойкам, которые забетонированы в тело ядра, плюс встречно соединенны с композитной колонной аутригерного этажа (рис.3).

Рис.3. Конструкция аутригерного этажа в башне «Лахта-центра»

Самый высокий, пятый аутригер башни «Лахта-центра» - это полутораметровая бетонная плита. Он занимает один этаж по высоте, а вот первые четыре аутригера "двойные". Площадь этажей сокращается, уменьшается сечение несущих конструкций, в том числе и скрученнонаклонных колонн по периметру, поэтому уменьшенное сечение конструкций позволило не делать двухэтажный аутригер наверху.

С учетом скрученности формы «Лахта центра» и поворотов всего здания на 89 градусов, изготовление аутригерных этажей весьма ответственный этап. Они держат форму здания. 15 композитных колонн, которые создают закручивающуюся форму здания, на обычных этажах возводят с уклоном, а вот на аутригерных этажах имеют прямой

53

участок. Это нужно, чтобы фиксировать статику, остановить процесс скручивания, обеспечить зону жесткости.

Следует отметить, что устойчивость башни «Лахта-центра» сохранится даже при удалении 30 % опорных конструкций, а отклонение верхушки башни составит всего 46 см от вертикали при максимальном расчетном ветре (от 14 до 38 м/с), что позволяет удостовериться в надежности применения аутригерных систем для обеспечения пространственной жесткости.

Таким образом, оптимизация конструктивной схемы высотных зданий путем введения аутригерных систем позволяет повысить жесткость несущего ядра и увеличить сопротивляемость действию динамических горизонтальных воздействий за счет более равномерного распределения усилий в несущих элементах.

Литература

1.Хи Сан Чой и др. Проектирование аутригерных систем // Высотные здания. 2013. №6. С. 102-109.

2.Травуш В.И., Шахворостов А.В. Конструкции башни «Охтацентра»//Высотные здания. 2011. №1. С. 90-99.

Мыльников В.В.

ФГБОУ ВО «Нижегородский государственный архитектурностроительный университет»

ЗАКОНОМЕРНОСТИ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК И СТАБИЛЬНОСТИ ПОВЕДЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛИ

Введение

Циклическое нагружение приводит к изменению многих свойств металлов и сплавов: увеличивается фрагментация, искажается структура, изменяется сопротивление деформации, вследствие процессов упрочнения-разупрочнения и т.д. [1-7]. Принимая предположение, что структурные изменения в поверхностных слоях материала, связаны с процессами упрочнения-разупрочнения при усталости, следует ожидать, что их величина будет зависеть от условий нагружения, в частности от частоты циклов.

Целью представленной работы является анализ структуры, поверхности разрушения и оценка изменения показателей сопротивления усталости образцов стали 30ХГСН2А, а также трактовка наблюдаемых изменений упрочнения поверхности при различных частотах и схемах циклического нагружения.

54

Материал и методика исследования

В качестве материала исследования была использована сталь 30ХГСН2А термообработанная на различные категории прочности (1280 МПа, 1500 МПа, 1800 МПа) и испытанная при разных частотах нагружения (0,17 Гц, 3,33 Гц, 40 Гц, 50 Гц) при разных схемах нагружения. Усталостные характеристики и графические зависимости подробно рассмотрены в работе [8].

Микроструктуру стали на разных этапах наработки изучали с помощью оптического микроскопа МИМ-7 и KEYENCE VHX-100.

Трехмерную фрактографическую картину структуры получали с использованием оптического микроскопа KEYENCE VHX-100.

Измерение микротвёрдости выполняли на приборе ПМТ-3 с нагрузкой на пирамидку Виккерса 0,98 Н (100 г).

Для количественных оценок показателей сопротивления усталости были приняты повреждаемость поверхности (Ф) и наклон левой ветви кривой усталости к оси циклов tg αw которые определяли по следующим соотношениям:

|

nз |

2 |

|

|

nз |

4 |

|

|

nn |

2 |

|

F |

|

||

Ф |

|

|

* |

|

* |

|

* |

м |

(1) |

||||||

nз |

nз |

3 |

nn |

Fобр |

|||||||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

|

||

tg w |

|

d lg |

|

|

|

|

|

(2) |

|||||||

d lg N |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

Результаты исследования и их обсуждение

Все полученные нами результаты испытаний стали 30ХГСН2А с различными видами термообработки и испытанных по разным схемам нагружения при различных частотных спектрах и комнатной температуре свели в таблицу 1.

Анализ экспериментальных данных представленных в таблице 1 показывает, что, увеличение частоты циклов нагружения и, в дополнение к этому, смягчение схемы напряженного состояния (деформация изгиба вращающегося цилиндрического образца) приводят к заметному уменьшению параметра tg αw (наклона левой ветви кривой усталости), т.е. к улучшению характеристик сопротивления усталости. Коэффициент корреляции Ккор выражающий степень сходимости экспериментальных результатов испытаний и определяющий стабильность поведения стали имеет во всех случаях достаточно высокие значения, за исключением образцов испытанных по схеме ЦПИПО, что по всей видимости зависит от их малых размеров и соответственно, большей чувствительностью к воздействию различных как внешних, так и внутренних факторов. Улучшение параметра сопротивления усталости связано с повышением упрочняемости материала поверхностных слоев образцов, что снижает усталостную повреждаемость собственно поверхности.

55

Таблица 1. Результаты усталостных испытаний стали 30ХГСН2А.

Режим |

ω, |

σв, |

Размеры |

Уравнение |

|

|

|

Вид |

||

образцов, |

кривой |

|

Ккор |

tgαw |

Ф |

|||||

ТО |

Гц |

МПа |

|

испытания |

||||||

мм |

усталости |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

lgσ |

= |

|

|

нет |

|

|

У |

0,17 |

1280 |

300х36х4 |

3,9821 |

– |

-0,9795 |

0,301 |

данны |

ОРЦП |

|

|

|

|

|

0,301 lgN |

|

|

|

х |

|

|

|

|

|

|

lgσ |

= |

|

|

нет |

|

|

У |

40 |

1280 |

300х36х4 |

3,7682 |

– |

-0,9834 |

0,2466 |

данны |

ОРЦП |

|

|

|

|

|

0,2466 lgN |

|

|

х |

|

||

|

|

|

|

lgσ |

= |

|

|

нет |

|

|

З+НО |

0,17 |

1800 |

300х36х4 |

4,0779 |

– |

-0,989 |

0,301 |

данны |

ОРЦП |

|

|

|

|

|

0,301 lgN |

|

|

|

х |

|

|

|

|

|

|

lgσ |

= |

|

|

нет |

|

|

З+НО |

40 |

1800 |

300х36х4 |

3,9239 |

– |

-0,99 |

0,2552 |

данны |

ОРЦП |

|

|

|

|

|

0,2552 lgN |

|

|

х |

|

||

|

|

|

|

lgσ |

= |

|

0,0872 |

0,0126 |

|

|

З+СО |

3,33 |

1500 |

3х3 |

3,3432 |

– |

-0,8404 |

ЦПИПО |

|||

3 |

*10-3 |

|||||||||

|

|

|

|

0,08723 lgN |

|

|

|

|

||

отожж |

|

нет |

|

lgσ |

= |

|

|

3,86*1 |

|

|

50 |

данны |

Ø 10 |

3,3882 |

– |

-0,9592 |

0,1299 |

ИВЦО |

|||

ены |

0-3 |

|||||||||

|

|

х |

|

0,1299 lgN |

|

|

|

|

||

|

|

|

|

lgσ |

= |

|

0,0925 |

0,0046 |

|

|

З+СО |

50 |

1500 |

Ø 10 |

3,3796 |

– |

-0,96 |

ИВЦО |

|||

7 |

3 |

|||||||||

|

|

|

|

0,09257 lgN |

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

lgσ |

= |

|

|

0,39 * |

|

|

З+СО |

50 |

1500 |

Ø 5 |

3,1308 |

– |

-0,9049 |

0,0457 |

ИВЦО |

||

10-4 |

||||||||||

|

|

|

|

0,0457 lgN |

|

|

|

|

||

Примечание:

Условные обозначения: ТО – термическая обработка; У – улучшение; З – закалка; НО – низкий отпуск; СО – средний отпуск; ОРЦП – осевое растяжение по пульсирующему циклу; ЦПИПО – циклический поперечный изгиб плоского образца;

ИВЦО – изгиб вращающегося цилиндрического образца.

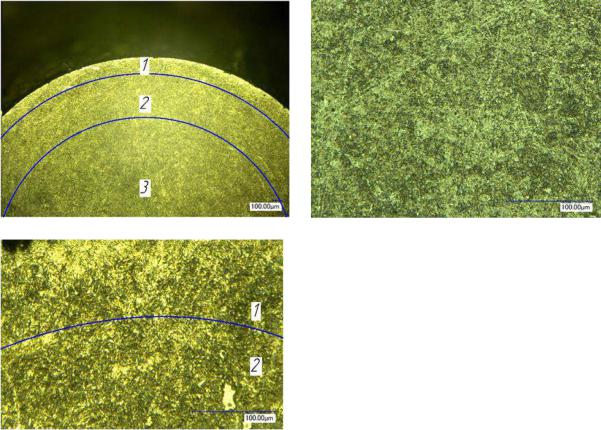

Для выявления масштаба циклического упрочнения по поперечному сечению образца был изготовлен шлиф в зоне разрушения. На рис. 1,а представлен протравленный шлиф с помощью 2 % раствора азотной кислоты, на котором отчетливо видны три зоны: 1 – зона упрочнения; 2 – переходная зона; 3 – центральная зона. Область упрочнения исследуемого материала занимающая значительную часть поперечной площади образца показана на рис. 1,а под номером 1. Для этой зоны характерна в основном мартенситная структура рис. 1,в-область №1. Под номером два на рисунке 1,а обозначена переходная зона, в которой в большей мере наблюдается бейнитная структура, сформированная в процессе стандартной термической обработки. Очевидно, что образование последней обусловлено низкой скоростью теплоотвода при закалке образцов, что и привело к формированию структур обоих типов (как мартенсита, так и

56

бейнита). Центральная зона представленная на рисунке 1,а имеет троостито-сорбитную структуру.

а |

б |

|

Рис.1. Микроструктура, |

|

иллюстрирующая глубину |

|

упрочнения в поперечном |

|

сечении образца стали после |

|

циклической деформации при |

|

изгибе вращающегося образца |

|

диаметром 5 мм, σ = 1010 |

|

МПа, N= 1,4•104 циклов, ω = 50 |

|

Гц. |

|

в |

Выводы

Рассмотрен процесс структурных изменений в поверхностном слое, происходящих при циклическом упрочнении высокопрочной высококачественной стали 30ХГСН2А, с учетом изменения частоты циклического нагружения (ω), который обуславливает зигзагообразный или волновой характер распространения пластических сдвигов и усталостных трещин. Выявлен масштаб зоны деформационного упрочнения. С увеличением частоты циклов с 0,17 до 50 Гц повышается упрочняемость материала поверхностных слоев стали, что выражается в существенном уменьшении наклона кривой усталости tgαw (0,301 при ω = 0,17 Гц против 0,0457 при ω = 50 Гц) и уменьшении повреждаемости поверхности (Ф) с 0,0126 *10-3 до 0,39 * 10-4 при одинаковой наработке. Упрочнение происходит на самых ранних стадиях нагружения 5-10% от полной наработки, затем достигается длительное состояние насыщения вплоть до разрушения, при сохранении локальной пластической деформации. Установлено, что вид испытания, частота и термическая обработка образцов из стали 30ХГСН2А способствуют увеличению предела выносливости и «улучшению» показателей сопротивления усталости.

57

Литература

1.Коцаньда С. Усталостное растрескивание металлов / Пер. с польск. Г.Н. Мехеда. Под ред. С.Я. Яремы. М.: Металлургия, 1990. 432 с.

2.Физическая мезомеханика и компьютерное конструирование материалов: в 2-х томах. / Под ред. В.Е. Панина. Новосибирск: Наука,

1995. 297 и 320с.

3.Панин В.Е. Поверхностные слои нагруженных твердых тел как мезоскопический структурный уровень деформации // Физ. мезомех. 2001.

Т. 4, №3. C. 5-22.

4.Mylnikov V.V., Shetulov D.I., Chernyshov E.A. Variation in faktors of fatigue resistance for som pure metals as a function of the freguensy of loading sycles // Russ. J. Non-Ferr. Met. 2010. Vol. 51, No. 3. Р. 237–242.

5.Mylnikov V.V., Shetulov D.I., Chernyshov E.A. Investigation into the Surface Damage of Pure Metals Allowing for the Cyclic Loading Frequency // Russ. J. Non-Ferr. Met. 2013. Vol. 54, No. 3. Р. 229–233.

6.Терентьев В.Ф. Периодичность и стадийность разрушения металлических при усталости // Деформация и разрушение материалов.

2013. № 10. С. 02-07.

7.Suresh S. Fatigue of metals. Cambridge University Press, 2006. 701 p.

8.Мыльников В.В. Прогнозирование прочности и долговечности материалов деталей машин и конструкций с учетом частоты циклического нагружения / Мыльников В.В., Д.И. Шетулов, А.И. Пронин, Е.А. Чернышов // Известия вузов. Черная металлургия. 2012. №9. С. 32-37.

Мыльников В.В.1, Романов А.Д.2

1Нижегородский государственный архитектурно-строительный университет,

2Нижегородский государственный технический университет им. Р.Е. Алексеева)

ФРАКТОДИАГНОСТИКА ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ

Дисперсно-упрочненными композиционными материалами (ДУКМ) принято называть материалы, в которых имеются усиливающие их элементы в виде равномерно распределенных на заданном расстоянии одних от других частиц, не взаимодействующих активно с металлической матрицей и специально вводимые в сплавы на одной из стадий их получения. В качестве упрочняющей фазы используют дисперсные частицы оксидов, нитридов, карбидов и других тугоплавких соединений.

[1-9].

58

На первом месте по объему применения находятся композиционные материалы на основе алюминия, так называемые алюмоматричные. ДУКМ получают различными способами: выделением частиц из пересыщенного твердого раствора (дисперсионно-твердеющие сплавы), методом порошковой металлургии, в том числе механическим легированием, методами внутреннего окисления и азотирования и др. [10-14]

Вследствии этого является актуальным исследование и определение физико-механических характеристик нового класса материалов.

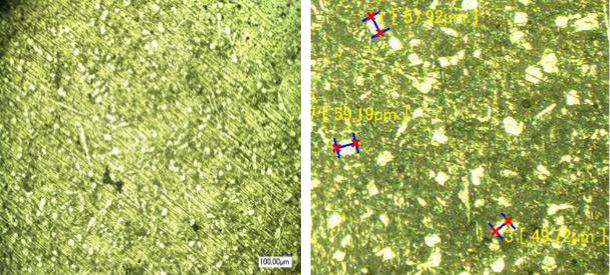

Впредставленной работе исследовано сопротивление разрушению при растяжении материалов изготовленных по принципиально отличной технологии получения литых дисперсно-упроченных композиционных материалов на основе алюминия [15-18], которая основана на процессе выгорания расплава алюминия при взаимодействии с кислородом или кислород – азотной смесью.

Целью настоящей работы является исследование поверхности разрушения с учетом закономерностей модификации структуры, формирующейся в объеме ДУКМ, подвергнутого одноосному растяжению до разрушения.

Материалы и методы

Исследованию подвервергали дисперсно-упрочненный композиционный материал на алюминиевой основе А6. Сплав упрочняется

оксидной твердой фазой Al2O3 (рис 1, а). Для проведения исследований на статическую прочность было отлито три партии слитков с различным содержанием твердой фазы. Из полученных отливок были изготовлены образцы в количестве 3 штук для различных зон слитков. Средний размер частиц упрочняющей фазы преимущественно сфероидальной морфологии составлял 40-60 мкм (рис 1, б), а их количество 10%.

а б Рис. 1. Микроструктура дисперсно-упрочненного композиционного

материала

59