9534

.pdf

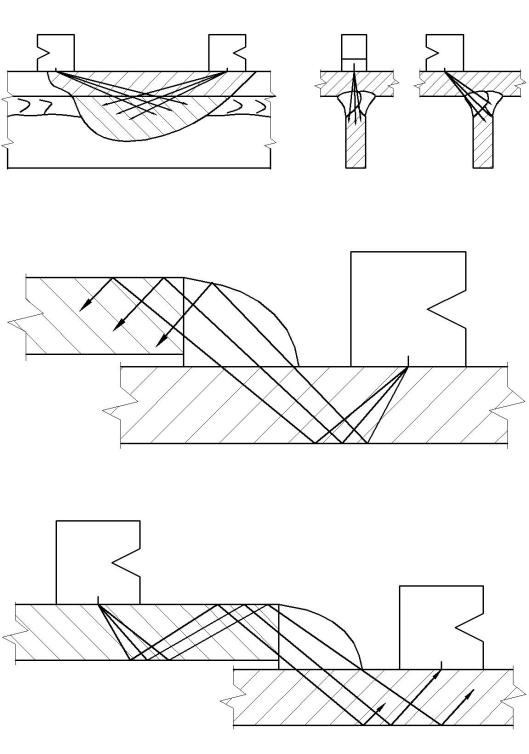

Рис. 8.1.14. Схемы прозвучивания таврового сварного соединения (варианты)

Рис. 8.1.15. Схема прозвучивания нахлесточного сварного соединения

Рис. 8.1.16. Схема прозвучивания нахлесточного сварного соединения по способу поперечного перемещения преобразователей многократно отраженным лучом

Метод, основные параметры, схемы включения преобразователей, способ ввода ультразвуковых колебаний, схема прозвучивания, а также рекомендации по разделению ложных сигналов и сигналов от дефектов должны быть указаны в технической документации на контроль.

Приведенные выше схемы подключения преобразователей и схемы прозвучивания различных типов сварных соединений реализованы в современном оборудовании по ультразвуковому контролю.

8.2. Основные измеряемые характеристики выявленного дефекта сварного соединения

Оценку качества сварных соединений по данным ультразвукового контроля следует проводить в соответствии с нормативно-технической документацией на изделие, утвержденной в установленном порядке.

Основными измеряемыми характеристиками выявленного дефекта являются:

1)эквивалентная площадь дефекта Sэ или амплитуда эхо-сигнала Uд от дефекта с учетом измеренного расстояния до него;

2)диаметр эквивалентного дискового отражателя D;

3)координаты дефекта в сварном соединении (H, X);

4)условные размеры дефекта;

5)условное расстояние между дефектами;

6)угол поворота преобразователя между крайними положениями, при которых максимальная амплитуда эхо-сигнала от края выявленного дефекта уменьшается в два раза по отношению к максимальной амплитуде эхо-сигнала при расположении преобразователя перпендикулярно к оси шва (рис. 8.2.2);

7)количество дефектов на определенной длине соединения.

Эквивалентную площадь дефекта определяют по амплитуде эхо-сигнала путем сравнения ее с амплитудой эхо-сигнала от отражателя в образце или путем использования расчетных диаграмм при условии сходимости их с экспериментальными данными не менее 20%.

Диаметр эквивалентного дискового отражателя D определяют при помощи диаграммы или стандартных (испытательных) образцов по максимальной амплитуде эхо-сигнала от выявленного дефекта.

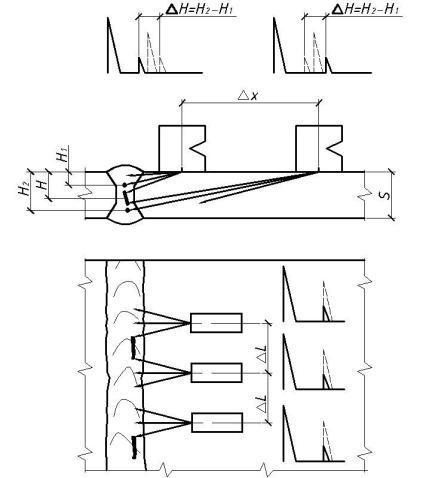

Условными размерами выявленного дефекта являются (рис. 8.2.1):

1)условная протяженность L;

2)условная ширина X;

3)условная высота H.

Условную протяженность L в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва.

Условную ширину X в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого в плоскости падения луча.

Условную высоту H в миллиметрах или микросекундах измеряют как разность значений глубины расположения дефекта в крайних положениях преобразователя, перемещаемого в плоскости падения луча.

Рис. 8.2.1. Определение условных размеров дефектов сварных швов

При измерении условных размеров L, X, H за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала от выявляемого дефекта или составляет 0,5 от максимального значения, или уменьшается до уровня, соответствующего заданному значению чувствительности. Допускается за крайние положения принимать такие, при которых амплитуда эхо-сигнала от выявляемого дефекта составляет заданную часть от 0,8 до 0,2 от максимального значения. Принятые значения уровней должны быть указаны при оформлении результатов контроля.

Условную ширину X и условную высоту H дефекта измеряют в сечении соединения, где эхо-сигнал от дефекта имеет наибольшую амплитуду, при одних и тех же крайних положениях преобразователя.

Условным расстоянием l (см. рис.8.2.1) между дефектами является расстояние между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

Дополнительной характеристикой выявленного дефекта являются его конфигурация и ориентация.

Для оценки ориентации и конфигурации выявленного дефекта используют: 1) сравнение условных размеров L и X выявленного дефекта с

расчетными или измеренными значениями условных размеров L0 и X0 ненаправленного отражателя, расположенного на той же глубине, что и выявленный дефект.

При измерении условных размеров L, L0 и X, X0 за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала составляет заданную часть от 0,8 до 0,2 от максимального значения, оговариваемую в технической документации на контроль, утвержденной в установленном порядке;

2)сравнение амплитуды эхо-сигнала U1, отраженного от выявленного дефекта обратно к ближнему от шва преобразователю, с амплитудой эхо-сигнала U2, претерпевшего зеркальное отражение от внутренней поверхности соединения

ипринимаемого двумя преобразователями (рис. 8.2.2);

3)угол поворота преобразователя между крайними положениями, при которых максимальная амплитуда эхо-сигнала от края выявленного дефекта уменьшается в два раза по отношению к максимальной амплитуде эхо-сигнала при расположении преобразователя перпендикулярно к оси шва (рис. 8.2.3);

4)сравнение отношения условных размеров выявленного дефекта X/ Н с отношением условных размеров цилиндрического отражателя X0/ Н0;

5)сравнение вторых центральных моментов условных размеров выявленного дефекта и цилиндрического отражателя, расположенного на той же глубине, что и выявленный дефект;

6)амплитудно-временные параметры сигналов волн, дифрагированных на

дефекте;

7)спектр сигналов, отраженных от дефекта;

8)определение координат отражающих точек поверхности дефекта;

9)сравнение амплитуд принятых сигналов от дефекта и от ненаправленного отражателя при озвучивании дефекта под разными углами.

Необходимость, возможность и методика оценки конфигурации и ориентации выявленного дефекта для соединений каждого типа и размера должны оговариваться в технической документации на контроль, утвержденной в установленном порядке. При этом также указываются характеристики, используемые для оценки качества конкретных сварных швов, порядок и точность их измерений.

Рис. 8.2.2. Амплитуды эхо-сигнала U1 и U2 :

а) при объемных дефектах; б) при плоскостных дефектах

Рис. 8.2.3. Определение угла поворота преобразователя между крайними Положениями

8.3. Определение типа выявленного дефекта сварного соединения

По результатам ультразвукового контроля дефекты относят к одному из типов:

- объемные непротяженные;

-объемные протяженные;

-плоскостные.

Для определения принадлежности дефекта к одному из типов используют:

-сравнение условной протяженности L выявленного дефекта с расчетными или измеренными значениями условной протяженности L0 ненаправленного отражателя на той же глубине, что и выявленный дефект;

-сравнение амплитуд эхо-сигнала, отраженного от выявленного дефекта

обратно к ближнему ко шву преобразователю (U1), с амплитудой эхо-сигнала (U2), претерпевшего зеркальное отражение от внутренней поверхности;

-сравнение отношения условных размеров выявленного дефекта Х/ H с отношением условных размеров ненаправленного отражателя Х0/ H0;

-сравнение угла между крайними положениями преобразователя, соответствующими уменьшению максимальной амплитуды эхо-сигнала от края

дефекта Um в два раза, со значением 0, установленным технической документацией на контроль.

Определение типа дефекта по указанным выше параметрам приведено в таблице 8.3.1.

|

|

|

|

|

|

|

|

|

Т а б л и ц а 8.3.1 |

|||||

Определение типов дефектов сварных соединений |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

Типы дефектов |

|

Признаки |

|

|

||||||||||

|

L L0; U1 > U2 |

|

|

|||||||||||

|

|

|

|

или |

|

|

|

|

|

|

||||

Объемные непротяженные |

L L |

|

X |

|

X 0 |

, |

|

|||||||

|

|

|

|

|

|

|

|

|

||||||

|

0 |

|

H |

|

H0 |

|

|

|||||||

|

|

|

|

или |

|

|

|

|

|

|

||||

|

L L0; 0 |

|

|

|||||||||||

|

L > L0; U1 > U2 |

|

|

|||||||||||

|

|

|

|

или |

|

|

|

|

|

|

||||

Объемные протяженные |

L L |

|

X |

|

|

X 0 |

, |

|

||||||

|

|

|

|

|

|

|

|

|

||||||

|

0 |

|

|

H |

|

|

H0 |

|

|

|||||

|

|

|

|

или |

|

|

|

|

|

|

||||

|

L > L0; 0 |

|

|

|||||||||||

|

|

U1 < U2 |

|

|

|

|

|

|||||||

|

|

|

|

или |

|

|

|

|

|

|

||||

Плоскостные |

|

X |

|

|

|

X 0 |

|

, |

|

|

|

|||

|

H |

|

H0 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

или |

|

|

|

|

|

|

||||

|

|

< 0 |

|

|

|

|

|

|

||||||

8.4. Определение класса дефектности сварного соединения

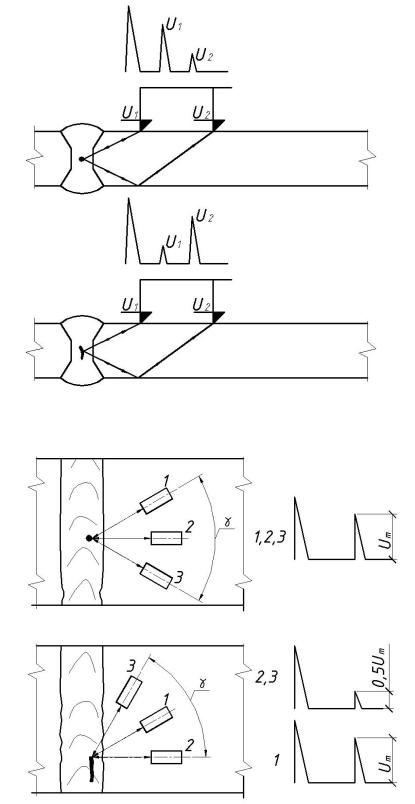

В зависимости от отношения эквивалентного диаметра D, выявленного дефекта к толщине s свариваемого металла, установлены четыре ступени размера дефектов, которые определяют по рис.8.4.1.

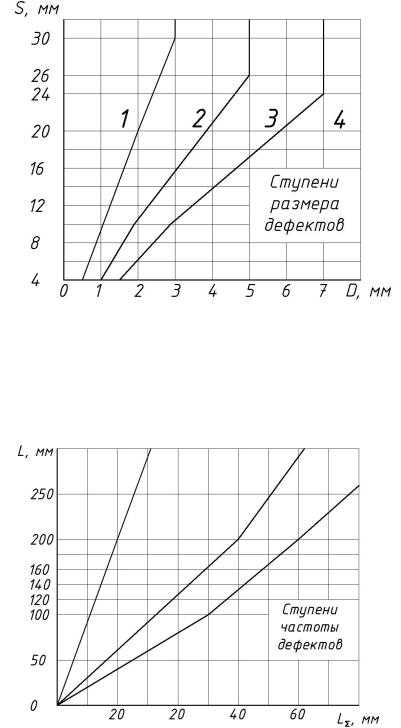

В зависимости от отношения суммарной протяженности дефектов L на оценочном участке к длине оценочного участка l установлены четыре ступени частоты дефектов, которые определяют по рис. 8.4.2.

Рис. 8.4.1. Определение ступеней размера дефектов (D – эквивалентный диаметр

выявленного дефекта; S – толщина свариваемого металла)

Суммарную протяженность рассчитывают для дефектов каждого типа отдельно; при этом для объемных протяженных и плоскостных суммируют их условные протяженности L, а для объемных непротяженных суммируют их эквивалентные диаметры D.

Рис. 8.4.2. Определение частоты дефектов (L - суммарная протяженность дефекта на оценочном участке шва; l – длина оценочного участка)

Длину оценочного участка определяют в зависимости от толщины свариваемого металла. При s > 10 мм оценочный участок принимают равным 10 s, но не более 300 мм, при s 10 мм - равным 100 мм.

Выбор этого участка на сварном шве производят в соответствии с требованиями технической документации на контроль, утвержденной в установленном порядке.

Если длина контролируемого сварного шва меньше, чем расчетная длина оценочного участка, то за длину оценочного участка принимают длину сварного шва.

Проверенные участки швов в зависимости от типа дефектов, места их расположения по сечению, ступени размера дефектов (первая цифра) и ступени частоты дефектов (вторая цифра) относят к одному из пяти классов в соответствии с табл. 8.4.1.

При обнаружении на оценочном участке дефектов различного типа каждый тип классифицируют отдельно, и сварной шов относят к большему по номеру классу.

|

|

Т а б л и ц а 8.4.1 |

|

Классификация дефектности сварных швов |

|||

|

|

|

|

Типы дефектов |

Классы |

Ступени размера дефекта и ступени частоты |

|

|

дефектности |

дефектов |

|

|

1 |

11 |

|

|

2 |

12; 21 |

|

Объемные непротяженные |

3 |

l3; 22; 31 |

|

|

4 |

23; 32 |

|

|

5 |

14; 24; 33; 41; 42; 43; 44 |

|

|

1 |

- |

|

Объемные протяженные |

2 |

- |

|

подповерхностные и |

3 |

11 |

|

выходящие на поверхность |

4 |

12; 21 |

|

|

5 |

13; 14; 22; 23; 24; 31; 32; 33; 34; 41; 42; 43; 44 |

|

|

1 |

- |

|

Объемные протяженные в |

2 |

11 |

|

3 |

12; 21 |

||

сечении шва |

|||

4 |

13; 22 |

||

|

|||

|

5 |

14; 23; 24; 31; 32; 33; 34; 41; 42; 43; 44 |

|

Плоскостные |

1 |

- |

|

|

2 |

- |

|

|

3 |

- |

|

|

4 |

- |

|

|

5 |

11; 12; 13; 14; 21; 22; 23; 24; 31; 32; 33; 34; |

|

|

|

41; 42; 43; 44 |

|

Если два типа дефектов на оценочном участке отнесены к одному классу, то сварной шов относят к классу, порядковый номер которого больше на единицу.

9. ТРЕБОВАНИЯ К ОБЪЕМУ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ОЦЕНКЕ КАЧЕСТВА СВАРНЫХ ШВОВ

9.1. Требования к объему ультразвукового контроля и оценке качества сварных швов стальных строительных конструкций зданий и сооружений

промышленного, общественного и жилого назначения

Контроль качества сварных соединений неразрушающими методами входит в приемочный контроль и должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала.

Проведению ультразвукового контроля предшествует 100% визуальный и измерительный контроль, по результатам которого возможно уточнение объемов неразрушающего контроля. При этом сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу;

б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор;

в) металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины;

г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания – заварены.

Перед началом проведения неразрушающего контроля качества сварных соединений определяется категория сварного шва. В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, характеристика которых приведена в табл. 9.1.1. Методы и объемы контроля качества сварных соединений указаны в табл. 9.1.2. Кроме того, объем контроля сварных швов с использованием физических методов должен быть отмечен в проектной документации с указанием допустимого класса дефектности и может иметь уточнения в соответствии с отраслевыми нормативными документами, регламентирующими оценку качества соединений неразрушающими методами контроля.

Контроль должен осуществляться на основании требований соответствующих стандартов и нормативно-технической документации. Заключение по результатам контроля должно быть подписано дефектоскопистом, аттестованным на уровень не ниже 2-го разряда.

Сварные соединения, не отвечающие требованиям к их качеству (см. табл.9.1.3), необходимо исправлять с проведением повторного контроля.

Результаты приемочного контроля должны быть оформлены в виде протоколов.

Т а б л и ц а 9.1.1

|

|

Категории и типы сварных швов |

|

|

|

Категория |

|

Тип швов сварных соединений и характеристика условий |

|

||

швов |

|

их эксплуатации |

|

|

|

сварных |

|

|

|

|

|

соединений |

|

|

|

|

|

|

1. Поперечные стыковые швы, воспринимающие растягивающие |

|

|||

|

напряжения p 0,85R y (в растянутых поясах |

и стенках балок, |

|

||

|

элементов ферм, стенках резервуаров и газгольдеров и т.п.). |

|

|

||

|

2. Швы тавровых, угловых, нахлесточных соединений, работающие |

|

|||

|

на отрыв, при растягивающих напряжениях, действующих на |

|

|||

I |

прикрепляемый элемент p 0,85Ry , и при напряжениях среза в |

|

|||

швах уш 0,85Rwf . |

|

|

|

||

|

|

|

|

||

|

3. Швы в конструкциях или в их элементах, относящихся к I группе |

|

|||

|

по классификации СНиП II-23-81*, а также в конструкциях II |

|

|||

|

группы в климатических районах строительства с расчетной |

|

|||

|

температурой ниже минус 40 °С (кроме случаев, отнесенных к типам |

|

|||

|

7-12) |

|

|

|

|

|

4. Поперечные стыковые швы, воспринимающие растягивающие |

|

|||

|

напряжения 0,4Rу p 0,85Ry , а также работающие на отрыв швы |

|

|||

|

тавровых, угловых, нахлесточных соединений при растягивающих |

|

|||

|

напряжениях, действующих на прикрепляемый элемент p |

0,85R y , |

|

||

|

и |

при напряжениях среза в швах уш 0,85Rwf |

(кроме |

случаев, |

|

|

отнесенных к типу 3). |

|

|

|

|

|

5. |

Расчетные угловые швы, воспринимающие |

напряжения среза |

|

|

|

уш 0,75Rwf , которые соединяют основные элементы конструкций |

|

|||

II |

II и III групп (кроме случаев, отнесенных к типам 2 и 3). |

|

|

||

|

6. Продольные стыковые швы, воспринимающие напряжения |

|

|||

|

растяжения или сдвига 0,4R 0,85R . |

|

|

|

|

|

7. Продольные (связующие) угловые швы в основных элементах |

|

|||

|

конструкций II и III групп, воспринимающие растягивающие |

|

|||

|

напряжения (поясные швы элементов составного сечения, швы в |

|

|||

|

растянутых элементах ферм и т.д.). |

|

|

|

|

|

8. Стыковые и угловые швы, прикрепляющие к растянутым зонам |

|

|||

|

основных элементов конструкций узловые фасонки, фасонки связей, |

|

|||

|

упоры и т.п. |

|

|

|

|

|

9. Поперечные стыковые швы, воспринимающие сжимающие |

|

|||

|

напряжения. |

|

|

|

|

|

10. Продольные стыковые швы и связующие угловые швы в сжатых |

|

|||

III |

элементах конструкций. |

|

|

|

|

11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым |

|

||||

|

|

||||

|

элементам конструкций. |

|

|

|

|

|

12. Стыковые и угловые швы во вспомогательных элементах |

|

|||

|

конструкций (конструкции IV группы) |

|

|

|

|

|

|

|

Т а б л и ц а 9.1.2 |

||