9459

.pdf31

димости загрузки автомобиля смесью до верхнего предела грузоподъемности. Весьма эффективно препятствуют расслоению смеси разгрузочные бункеры-дозаторы с рабочим объемом меньше объема кузова самосвала, устанавливаемые под воронкой накопительного бункера. В конце каждого рабочего дня бункер должен очищаться.

2.3.8. Пылеочистка отработанных газов

Приготовление асфальтобетонных смесей является экологически вредным производством. На территории АБЗ выделение загрязняющих веществ отмечается: в цехах подготовки битума, дорожных эмульсий и инертных заполнителей, асфальтосмесительном агрегате, котельной, гараже, складе ГСМ и т.д.

В воздухе рабочей зоны в том или ином количестве могут присутствовать:

- неорганическая пыль с различным содержанием диоксида кремния SiO2;

- углеводороды, оксиды углерода карбита, ангидрид сернистый SO2(диоксид серы); - мазутная зола (продукт сгорания мазута) и оксид серы (продукт сгорания солярки); - сажа (при работе транспорта на дизельном топливе);

- свинец и его неорганические соединения (при работе транспорта на этилированном бензине).

В целях обеспечения экологической безопасности для АБЗ установлены нормы по концентрации предельнодопустимых выбросов (ПДВ) в воздух и предельно-допустимых стоков (ПДС) в воду. Замеры ПДК организованных выбросов производят путем отбора проб из трубы смесительной установки и котельной, а неорганизованных – на складах инертных заполнителей, в местах их транспортировки, перегрузки и т.п.

Нормативы загрязняющих веществ

Таблица

Наименование вещества |

ПДК, мг/м3 |

Оксид углерода |

5.0 |

Углеводороды |

1.0 |

Диоксид серы |

0.5 |

Пыль известняковая (SiO2 ме- |

0.5 |

нее 20%) |

|

Пыль гранитная (SiO2 более |

0.15 |

70%) |

|

Одним из основных источников загрязнения атмосферы на АБЗ является мелкодисперсная производственная пыль и ее примеси (продукты сгорания топлива, выпаренная влага и т.д.). Основными источниками утечки пыли являются: элеватор для подачи горячих материалов, грохоты смесительной установки и сама мешалка в процессе сухого перемешивания. Степень загрязнения дымовых газов мелкодисперсными фракциями минеральных материалов зависит от следующих факторов:

-диаметра и конструкции сушильного (сушильно-смесительного) барабана;

-производительности дымососа;

-количества мелких фракций в каменных материалах, их размера, веса, влажности;

-режима работы асфальтосмесительной установки.

Во избежание превышения указанных ПДК в соответствии с законами об охране окружающей среды все заводы оборудуются специальными пылеулавливающими установками для очистки дымовых газов. Система пыле- и газоочистки предполагает:

-соблюдение всех технологических регламентов с регулярным осмотром и ремонтом оборудования;

-оснащение всех пылящих узлов и механизмов укрывающими кожухами с местным отсосом;

-создание разреженного давления в элементах смесителя по сравнению с окружающей средой;

-подачу отработанных газов на двухступенчатую систему пылеочистки.

Эффективность пылеочистки определяется отношением количества пыли, оставшейся в пылеуловителе (выбрасываемой из вытяжной трубы), к количеству пыли, содержащейся в дымовых газах до его прохождения. Оценка эффективности работы системы по выбросам из вытяжной трубы производится визуально по цвету дымовых газов.

Двухступенчатая система пылеочистки на современных АБЗ может применяться в двух вариантах.

1.Первая ступень - циклон (сухая очистка)

Вторая ступень – ротоклон, скруббер (мокрая очистка)

2.Первая ступень - циклон (сухая очистка)

Вторая ступень – тканевые фильтры (сухая очистка).

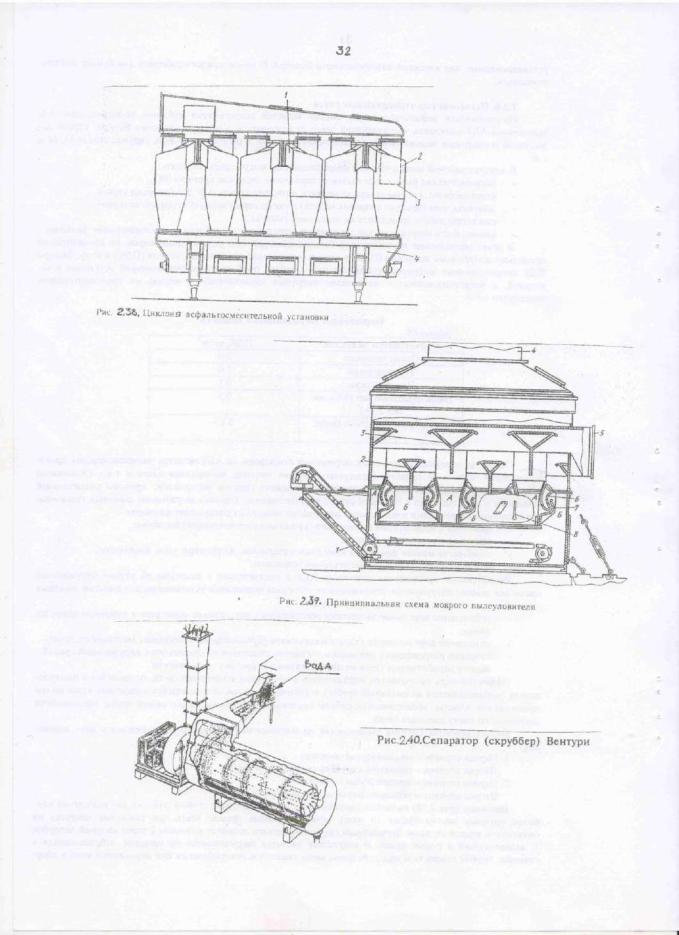

Циклоны (рис.2.38) являются первичными пылеуловителями грубой очистки для осаждения наиболее крупных частиц (более 10 мкм), устанавливаемые прежде всего для снижения нагрузки на очиститель второй ступени. Запыленный газ под давлением подается в циклон 2 через входной патрубок 1, выполненный в форме винта. В результате частицы закручиваются по спирали, отбрасываются к стенкам, теряют скорость и под действием силы тяжести и центробежных сил опускаются вниз в сборный бункер 4, где с помощью винтового транспортера далее подаются по технологической цепочке либо в смеситель, либо в отвал. Дальнейшая сепарация частиц из газа происходит в центральной части циклона при движении воздушного потока вверх к вытяжной трубе 3. Циклоны бывают групповые и батарейные по 4 - 16 штук. Эффективность пылеочистки с помощью циклонов составляет 50-90%.

После циклонного пылеуловителя газ с помощью вентилятора-дымососа подают на вторую ступень очистки.

32

33

В барботажно-вихревых установках (ротоклонах) запыленный газ через входное устройство 5 подается в полость А, где проходит через слой воды, очищается от пыли, двигаясь между направляющими 6,7, и поступает в полость Б (рис.2.39). Отражатели 2,3 задерживают капли воды, имеющиеся в очищенном газе, после чего он выбрасывается в атмосферу через трубу 4. Осевшая на дне пыль в виде шлама скребковым конвейером удаляется в отстойник для последующего осаждения. После отстоя вода направляется вновь в ротоклон, а шлам – в хвостохранилище. Уровень воды в установке контролируется с помощью мерной трубки 8 и при необходимости доводится до требуемой отметки.

Скруббер (сепаратор Вентури) работает по следующему принципу. Сначала газ пропускают через сужающееся отверстие (трубу Вентури), куда через многочисленные форсунки впрыскивается вода (рис.2.40, 2.41). Далее увлажненная пыль вместе с газом поступает в сепараторную камеру, устроенную в форме трубы в трубе. Двигаясь между стенками двух труб по окружности, увлажненные частицы пыли под действием центробежных сил собираются в нижней секции камеры, а очищенные дымовые газы выбрасываются в атмосферу через внутреннее сечение трубы меньшего диаметра. Отработанная пульпа направляется в резервуары-отстойники. При переполнении отстойников на скруббер начинает поступать грязная оборотная вода, что свидетельствует о необходимости удаления осадка. Эффективность таких систем составляет 90-99 % в зависимости от степени загрязнения газов и чистоты воды. Пыль мокрого отбора повторному использованию не подлежит.

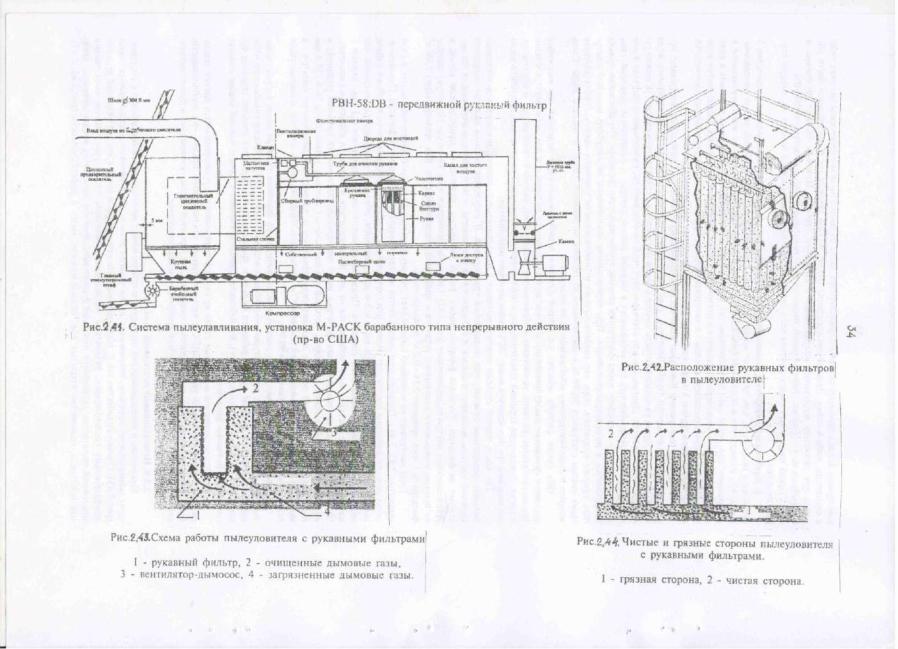

При сухом способе очистки на второй ступени отработанные газы подаются на тканевые фильтры (рукавные пылеуловители). В качестве фильтрующего материала в них используется специальная синтетическая ткань, устойчивая к абразивному воздействию, высокой температуре и влажности, а также обладающая хорошей эластичностью и воздухопроницаемостью. Тем не менее, при длительном нахождении при температуре выше 230оС ткань начинает разрушаться.

Газ после первой ступени очистки попадает в расширительную камеру, имеющую значительно большее поперечное сечение, чем подводящий трубопровод. В результате резкого падения скоростей крупные частицы выпадают в осадок и собираются на дне камеры, а не полностью очищенный газ поступает на фильтры. Рукавные фильтры имеют форму цилиндров, надетых на проволочный каркас и установленных внутри пылеуловителя (рис.2.42). Габариты цилиндров и их число (до 300 штук) зависит от производительности сушильного агрегата и требуемой степени очистки. Как правило через 0.09 м2 фильтра за 1 мин. проходит 0.14 - 0.2 м3 дымовых газов.

Газы поступают на внешнюю («грязную») сторону фильтра, на которой образуется толстый слой пыли (рис.2.43, 2.44). Толщина слоя определяется частотой цикла очистки самого фильтра. Периодическую очистку фильтров производят рядами или группами так, чтобы это не отражалось на общей работе пылеуловителя. Фильтры прочищают чаще всего встряхиванием, обратной продувкой (импульсной или обычной) либо комбинацией этих способов. Продолжительность цикла составляет 0.1 сек. каждые 3 мин. Сброшенные частицы пыли собираются на дне пылеуловителя и подаются обратно в смеситель. Наблюдение за состоянием рукавных фильтров ведут по перепаду давления на внешней (грязной) и внутренней (чистой) стороне цилиндров, который для нормальных условий должен быть 50.8-152.4 мм водяного столба. Больший перепад давления свидетельствует о чрезмерном загрязнении фильтра, а меньший – о низкой задерживающей способности последнего. Эффективность очистки дымовых газов тканевыми фильтрами составляет до 99.9%.

Эффект очистки может резко снизиться если температура дымовых газов на входе в пылеуловитель ниже точки росы, т.е. температуры конденсации водяных паров (120оС). Образующаяся при этом корка на внешней стороне рукава забивает фильтр и практически не поддается очистке (горелка сушильного барабана при этом гаснет). Во избежание данного явления в начале каждой смены следует прогревать рукавные фильтры.

Для предотвращения выгорания ткани на входе в пылеуловитель устанавливаются датчик температуры с регулировкой на уровне 205оС с автоматическим отключением горелки при необходимости. Если вся осажденная пыль возвращается в смеситель, то зерновой состав готовой смеси будет соответствовать исходному. В противном случае требуется его корректировка.

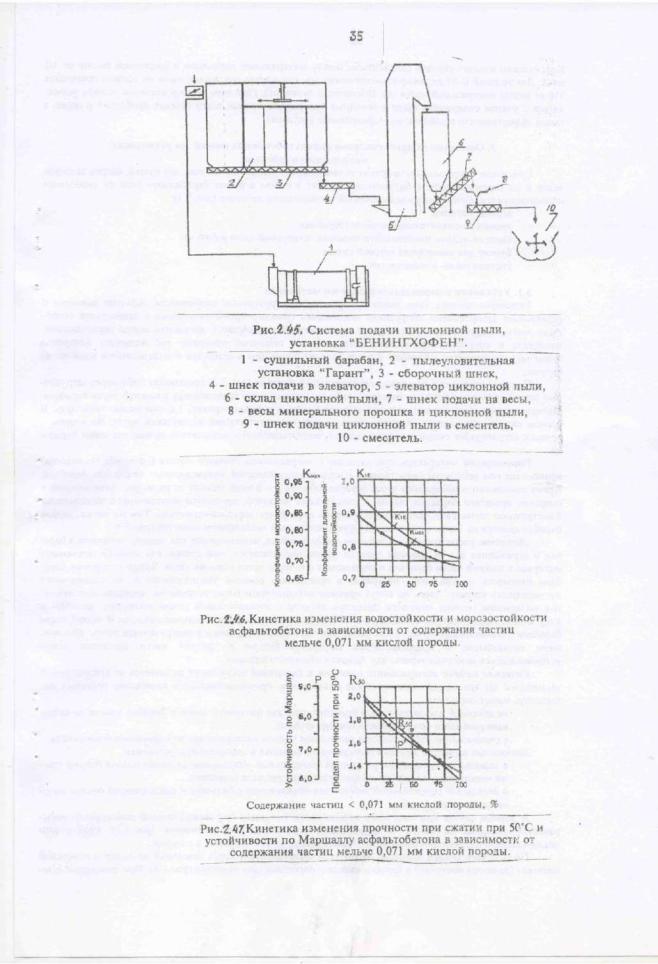

2.3.9. Использование циклонной пыли

Циклонная и мелкодисперсная пыль сухого отбора может использоваться как добавка к стандартному минеральному порошку, получаемого путем тонкого помола известняковых и доломитовых пород (рис.2.45). Однако количество такой пыли должно быть ограничено в связи с кислой реакцией ее породообразующих составляющих. Результаты исследований показали, что с увеличением доли частиц циклонной пыли резко ухудшаются основные фи- зико-механические показатели асфальтобетона: средняя плотность, количество открытых пор, водонасыщение, водо- и морозостойкость (рис.2.46, 2.47). Критическим следует считать соотношение между минеральным порошком и циклонной пылью от 1/1 до ½. Для условий II-III дорожно-климатических зон количество циклонной пыли не должно превышать 3% от массы минеральной части (по абсолютной величине). При этом подбор составов должен выполняться с учетом содержания пыли в исходных материалах, прежде всего отсевах дробления и песке, а также эффективности пылеочистки (варьирование составов).

3. Особенности приготовления асфальтобетонных смесей на установках непрерывного действия

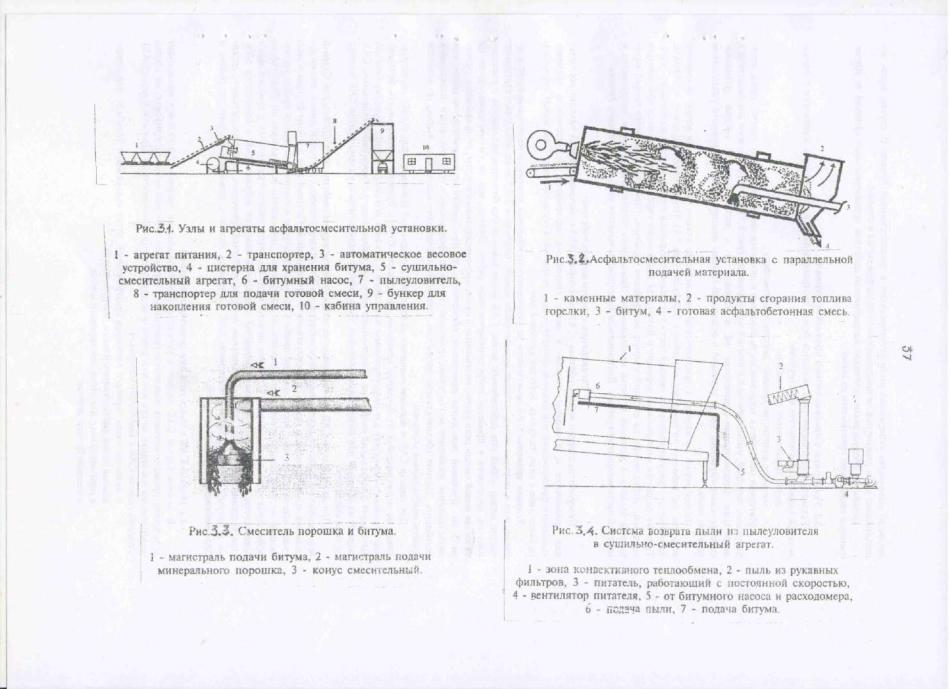

Смесители непрерывного действия отличаются от традиционных тем, что сушка, нагрев заполнителей и их перемешивание с битумом происходит в одном агрегате барабанного типа со свободным перемешиванием. Основные узлы смесителей непрерывного действия (рис.3.1):

34

35

36

-агрегат питания;

-сушильно-смесительный агрегат (барабан);

-система подачи минерального порошка, циклонной пыли и битума;

-бункер для накопления готовой смеси;

-система пыле- и газоочистки.

3.1. Установки с параллельной подачей материала

Установки данного типа имеют следующие конструктивные особенности. Агрегат питания с раздельным дозированием оборудован ленточными транспортерами-питателями с переменной скоростью ленты. Загрузочный транспортер имеет весовое устройство с датчиками массы поступающего материала и скорости перемещения ленты. С его помощью измеряют вес влажного материала (тонн/час), подаваемого в барабан, с последующим переводом в сухой вес и определением количества битума.

Подачу материала в сушильно-смесительный барабан (рис.3.2) производят либо через загрузочный лоток, расположенный над горелкой, либо по специальному транспортеру в нижней части барабана. Материал никогда не должен попадать непосредственно в факел горелки, т.к. она может погаснуть. В первом случае это условие обеспечивается за счет соответствующей изогнутости лотка. Во втором – процесс регулируется скоростью транспортера, выбрасывающего заполнитель дальше по длине барабана.

Перемещение материалов, совпадающее с направлением газового потока (поточная технология) происходит под действием силы тяжести и специальных лопастей, установленных на стенках барабана. Время прохождения материалов через барабан (обычно 4 – 8 мин) зависит от размеров, угла наклона и скорости вращения барабана, числа и конструкции лопастей, крупности минерального заполнителя. Конструкцию лопастей и схему их расстановки определяет завод-изготовитель. Тем не менее, любой барабан делится на зоны, отличающиеся функциональным назначением лопастей (рис.3.6 ).

Лопасти, расположенные в верхнем конце барабана, используются для подачи материала в барабан и ограждения его от пламени горелки. Далее располагается зона сушки, где лопасти поднимают материал с нижней части барабана и сбрасывают его через поток горячих газов. Ближе к середине барабана плотность минерального материала в поперечном сечении увеличивается и, он подвергается интенсивному нагреву. Здесь же могут применяться дополнительные устройства, замедляющие движение материалов (кольца меньшего диаметра, лопасти с отрицательным углом установки, заслонки и т.п.). В зоне подачи битума и минерального порошка размещают смесительные лопасти. В задней части барабана устанавливают лопасти для разгрузки, перемещающие смесь в разгрузочный лоток. Для лучшего теплообмена и предотвращения выгорания битума в средней части смесителя могут устанавливаться защитные экраны или гасители открытого пламени.

Система подачи минерального порошка и циклонной пыли также отличается от традиционной технологии. Из хранилища порошок после дозирования, пропорционального количеству поданных материалов, может поступать:

-на сборный или загрузочный конвейер агрегата питания и затем в барабан вместе со всеми минеральными заполнителями (неэффективно);

-в специальную магистраль для раздельной подачи непосредственно в барабанный смеситель.

Возможные варианты загрузки минерального порошка в смесительную установку:

-в заднюю часть барабана на горячий минеральный заполнитель до точки подачи битума (также нельзя признать эффективным вследствие распыла порошка);

-в отдельный смесительный агрегат для объединения с битумом и последующей подачи полученной смеси в барабан.

В данном случае при получении асфальтового вяжущего применяют способ «напыления» минерального порошка на битум с применением специального оборудования (рис.3.3), практически исключающего несанкционированные потери порошка из-за его выноса в дымосос.

Пыль сухого отбора, согласно рецепту, из пылеуловителя через шнековый конвейер и шлюзовой питатель (дозатор) поступает в барабан вместе с порошком или отдельно (рис.3.4). При изменении (увеличении) количества отбираемой пыли ее направляют в промежуточный бункер. В случае, когда использование пыли рецептурой не предусмотрено она направляется в отходы.

Остальное оборудование установок непрерывного действия принципиальных отличий от традиционной технологии практически не имеет.

3.2. Установки с противоточной подачей материала

Установки подобного типа являются более прогрессивными в сравнении с агрегатами с параллельной подачей. Достоинства конструкции:

-более эффективный теплообмен;

-меньшее количество вредных выбросов в атмосферу.

Материал поступает в верхнюю часть барабана и движется навстречу потоку горячих газов, генерируемых горелкой, расположенной в нижней части агрегата (рис.3.5). Подача битума и его смешение с нагретыми заполнителями происходит не в главной, а в дополнительной секции сушильно-смесительного барабана, т.е. за горелкой в отдельной камере, изолированной от прямого воздействия горячих газов.

На некоторых установках с противотоком смесительная секция располагается вокруг основного агрегата, т.е. работает по принципу «барабан в барабане» (рис.3.6). Перемещаясь по длине, материалы нагреваются, просушивают

37

38

39

ся и в нижней части внутреннего барабана перегружаются во внешний отсек. Туда же подаются минеральный порошок и битум, где происходит перемешивание смеси при помощи лопастей, закрепленных на внешней стороне внутреннего барабана. При этом вращается только внутренний барабан, а внешний остается неподвижным. Здесь смесь поднимается снизу и выгружается в верхней части внешнего барабана. Достоинством конструкции является меньшее выгорание битума.

4. Регенерация старого асфальтобетона

Переработка старого асфальтобетона (САБ) в условиях АБЗ в настоящее время находит все большее применение и, в первую очередь, в целях утилизации материалов, получаемых в процессе холодного фрезерования или разлома существующих покрытий. Соответственно САБ может поступать на завод либо в виде гранулята, либо как кусковой лом.

Условия хранения САБ практически не отличаются от обычных каменных материалов с той разницей, что в жаркую погоду следует ограничивать высоту штабеля в 3-3.5 м во избежание сцепления частиц между собой под собственным весом. САБ имеет значительно большую склонность к расслоению по крупности в процессе погрузоразгрузочных работ. Однако, это не сильно сказывается на качестве новой смеси, если куски, подаваемые в сушильносмесительный агрегат, не превышают размера 5 см. Кусковой лом перед разогревом обязательно должен пройти предварительное одноили двухстадийное дробление до состояния гранулята (40 мм) с последующей прогрохоткой и отделением негабарита. Данное обстоятельство несколько утяжеляет технологию подготовки сырья, но является крайне необходимым условием.

Для подачи САБ в агрегат питания используется отдельный (специальный) бункер, конструктивно не отличающийся от бункеров каменных материалов. Стенки бункера должны иметь больший угол наклона к горизонту для предотвращения налипания и лучшего его опорожнения. Загрузку бункера выполняет фронтальный погрузчик. С ленточного питателя, работающего с переменной скоростью, САБ подают на сборный или загрузочный конвейер. Дальнейшая технологическая схема подачи САБ зависит от типа смесителя.

При дозировании САБ очень важным является учет состава и свойств исходного сырья. Старый асфальтобетон является некондиционным материалом вследствие старения битума и износа его минеральных составляющих в процессе эксплуатации и фрезерования. Поэтому при подборе состава новой смеси всегда определяют состав средней пробы САБ по результатам испытания точечных проб с применением методов экстрагирования или выжигания. За рубежом допускается использовать до 70% старого асфальтобетона в новых смесях. С учетом низкого качества отечественных материалов и крайней неоднородности свойств ремонтируемых покрытий предельной является добавка САБ в количестве 50%. При введении более 20% САБ в обязательном порядке требуется применять пластифицирующие добавки к битуму. Перед подачей в смеситель САБ дозируется только с помощью весовых устройств и определением исходной влажности.

4.1. Подача САБ в смеситель циклического действия

В данном случае САБ подают в установку без специального нагрева. Теплообмен происходит вследствие прямого контакта холодного гранулята с горячими минеральными материалами на стадии перемещения последних от сушильного агрегата до смесителя (в зависимости от варианта подачи САБ). Способы подачи САБ к каменному материалу:

-в нижнюю часть горячего элеватора (разгрузочный лоток сушильного барабана или специальный лоток, расположенный выше разгрузочного);

-в горячий бункер для песка или крупного щебня;

-в весовой бункер-дозатор.

Подача в горячий бункер ведется специальным скребковым конвейером или ковшовым элеватором. Время подачи САБ в весовой бункер – не более 5 сек. Независимо от места выгрузки гранулят всегда должен находится сверху или внутри каменного материала, чем исключается непосредственный контакт САБ с технологическим оборудованием и его налипание.

Данная технология применяется при добавке САБ в новую смесь в количестве до 10-20%, поскольку недостаток нагретых каменных материалов снижает эффективность теплообмена и температуру готовой смеси.

4.2. Подача САБ в смеситель непрерывного действия

Существуют две системы подачи САБ в данный тип смесителей:

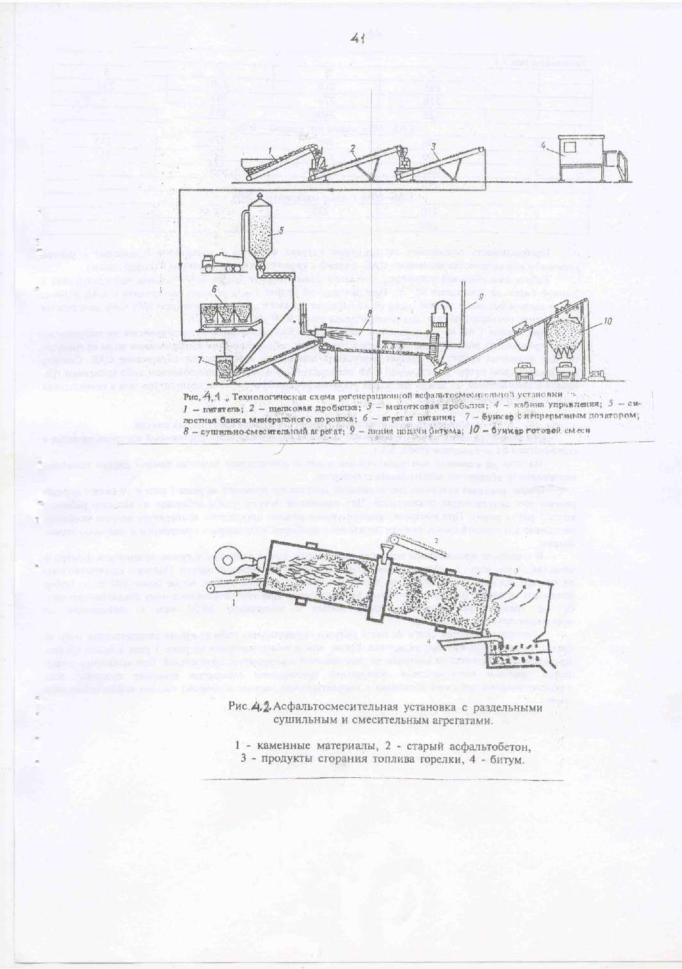

-одновременная (рис.4.1);

-раздельная (рис.4.2).

Основной задачей при одновременной загрузке каменного материала и гранулята является защита подаваемого САБ от пламени горелки и, как следствие, уменьшение выбросов углеводородов в атмосферу. Способы защиты САБ от выгорания:

-смачивание материалов водой перед подачей в барабан;

-увеличение скорости транспортера, подающего материалы внутрь барабана;

-использование теплового щита (экрана), распределяющего факел горелки по окружности барабана.

40