9155

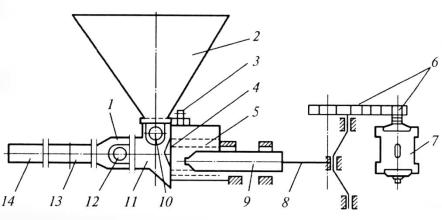

.pdfворонку установки и заполняет ячейки дозировочного барабана. Из ячеек дозировочного барабана смесь выдувается сжатым воздухом в выдуватель и перемещается по транспортному шлангу (трубопроводу) к распылительному соплу. В распылительное сопло подается вода затворения и происходит смачивание распыляемой смеси. Количество воды затворения регулируется вентилем. Привод установки осуществляется электрическим двигателем с вариаторной коробкой передач, позволяющей плавно изменять обороты барабана и регулировать производительность установки. На несущей раме находится привод установки, дозирующий барабан и дозирующая головка; по бокам рамы крепятся резиновые колеса. Дозирующий барабан укреплен на приводном валу с помощью хвостовика квадратного сечения и стяжной гайки. Дозирующая головка установки закреплена в шарнирной раме, на ее нижней стороне прикреплена уплотнительная плита, резина которой обращена к дозирующему барабану. К внешней стороне головки установки прикреплены выдуватель, подвод воздуха, загрузочная воронка и пылеуловитель (колено) для сбора остатков смеси из ячеек дозирующего барабана в мешок. На шарнирной раме подвижно укреплена дозирующая головка установки. Сама шарнирная рама подвижно соединена с двумя рычагами, которые с одной стороны крепятся к несущей раме установки, с другой – фиксируются двумя

стяжными болтами. С помощью стяжных болтов производится регулировка усилия прижатия уплотнительной плиты к дозирующему барабану. Вокруг дозирующего барабана на фланце рамы установки крепится эластичная манжета, которая своей верхней частью входит в уступ уплотнительной плиты. Воздухораспределительное устройство состоит из главного подвода, закрываемого главным краном, манометра, управляющего крана и соединительного шланга к выдувателю. Главный подвод воздуха в быстрозажимное соединение осуществляется напорным шлангом. Электрооборудование установки состоит из разъема для подключения к электросети, пускателей для главного электрического двигателя и вибратора, соединительных приводов.

Пневмобетононасос СО-50ПБН производится ОАО «Строймаш» (г. Рязань) на базе растворонасоса СО-50А или СО-50АМ и предназначен для механизации транспортирования и торкретирования на поверхности строительных растворов, в том числе цементно-песчаных непластифицированных и быстросхватывающихся без замедлителей схватывания, при минимальной подвижности 6 см и наибольшем размере фракции заполнителя 10 мм, песчаных и мелкозернистых бетонных смесей: нагнетания (инвектирования) растворов в различные полости и конструкции из бетона, камня, грунта и других материалов с целью их упрочнения; транспортирования, дозирования и нанесения других подвижных связанных материалов (шамотные массы, глинистые растворы, холодные битумные мастики и т.д.).

Техническая характеристика установки СО-50ПБН:

Производительность, м3/ч: |

|

|

|

|

|

|

|

|

|

|

при подвижности раствора 11см и более . |

|

|

. |

. |

. |

6 |

||||

при подвижности раствора 7см |

. |

. |

|

. |

. |

. |

4 |

|||

Наибольшее рабочее давление, развиваемое растворонасосом, МПа . |

1,5 |

|||||||||

Число цилиндров, шт. |

. |

. |

. |

. |

. |

|

. |

. |

. |

1 |

Диаметр плунжера, мм . |

. |

. |

. |

. |

|

. |

. |

. |

110 |

|

Длина хода плунжера , мм |

|

. |

. |

. |

. |

|

. |

. |

. |

130 |

Число ходов плунжера в минуту (число оборотов коленчатого вала) . |

103 |

|||||||||

Потребное количество сжатого воздуха, м3/мин: |

|

|

|

|

|

|

||||

для набрызга при дальности 40 м и высоте подачи 10 м |

. |

. |

9 |

|||||||

для транспортирования при дальности до 150 м и высоте подачи 50 м 9 |

||||||||||

для набрызга на высоте подачи более 10 м |

|

. |

. |

. |

. |

18 |

||||

для транспортирования на высоту более 50 м |

|

. |

. |

. |

18 |

|||||

Номинальное давление сжатого воздуха, МПа . |

|

. |

. |

. |

. |

0,63 |

||||

Наибольшее допустимое давление сжатого воздуха, МПа . |

. |

. |

1,3 |

|||||||

Диаметр рукава напорного трубопровода, мм: |

|

|

|

|

|

|

||||||

при набрызге |

. |

. |

. |

. |

|

. |

. |

. |

. |

50 |

||

при транспортировании . . |

. |

|

. |

. |

. |

. |

65 |

|||||

Диаметр воздушного рукава, мм |

. |

. |

|

. |

. |

. |

. |

50 |

||||

Дальность подачи по обычной схеме (силой плунжера), м: |

|

|

|

|||||||||

по горизонтали . |

. |

. |

. |

|

. |

. |

. |

. |

150 |

|||

по вертикали |

. |

. |

. |

. |

|

. |

. |

. |

. |

35 |

||

Наибольшая высота подачи при расходе воздуха 18 м3/мин: |

|

|

|

|||||||||

при набрызге |

. |

. |

. |

. |

|

. |

. |

. |

. |

50 |

||

при транспортировании . |

. |

. |

|

. |

. |

. |

. |

120 |

||||

Электродвигатель: |

|

|

|

|

|

|

|

|

|

|

||

мощность, кВт . |

. |

. |

. |

|

. |

. |

. |

. |

7,5 |

|||

число оборотов в минуту |

. |

. |

|

. |

. . |

. |

. 1500 |

|||||

Габариты, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

длина |

|

. |

. |

. |

. |

. |

|

. |

. |

. |

. |

1900 |

ширина |

. |

. |

. |

. |

. |

|

. |

. . |

. |

. |

1150 |

|

высота |

. |

. |

. |

. |

. |

|

. |

. |

. |

1200 |

||

Масса, кг |

. |

. |

. |

. |

|

. |

. |

. |

. |

. |

|

440 |

Размер ячейки вибросита, мм . |

. |

|

. |

. . |

. |

. |

10х10 |

|||||

Пневмобетононасос СО-50ПБН применяется на объектах, обеспеченных электроэнергией и водой, при температуре окружающей среды не ниже 0° С в закрытых помещениях или под навесом.

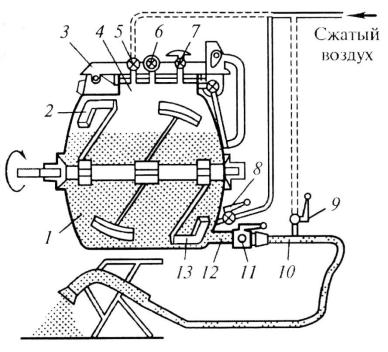

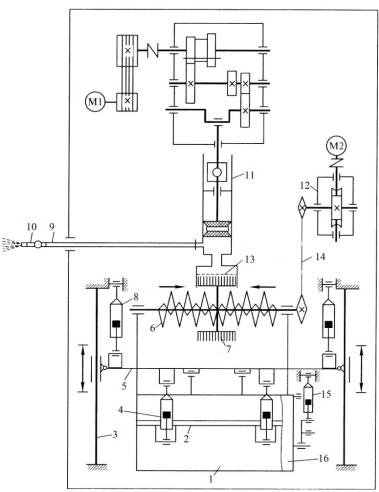

Пневмобетононасос (рис.16) представляет собой одноступенчатый горизонтальный плунжерный насос простого действия с насосной 5 и рабочей 11 камерами, между которыми помещена плоская резиновая диафрагма 14. Пневмобетононасос имеет пустотелые шаровые клапаны: впускной вертикальный 10 и нагнетательный горизонтальный 12. Впускной

клапан располагается внутри рабочей камеры, а нагнетательный – в клапанной коробке 1. Над впускным клапаном расположен расходный бункер 2 с фланцем, с помощью которого он крепится болтами к рабочей камере. Одновременно этот фланец служит гнездом впускного клапана. В качестве привода используется электродвигатель 7, соединенный системой зубчатых колес 6 с кривошипно-шатунным механизмом 8 и плунжером 9. Кроме того, в состав пневмобетононасоса входит предохранительный клапан 3, смесительная камера 13 и другие детали.

Пневмобетононасос работает следующим образом: электродвигатель 7 посредством зубчатых колес 6 и кривошипно-шатунного механизма 8, состоящим из коленчатого вала и шатуна, приводит в возвратнопоступательное движение плунжер 9. При движении плунжера

вперед, под действием воды постоянного объема, помещенной в насосной камере 5, резиновая диафрагма 4, прогибаясь, уменьшает объем рабочей камеры 11 и выталкивает из нее через нагнетательный клапан 12 порцию материала в смесительную камеру 13. В смесительной камере происходит образование материало-воздушной смеси постоянного состава, и далее смесь поступает в материальный напорный трубопровод 14.

Рис.16. Схема пневмобетононасоса СО-50ПБН

При движении плунжера назад под влиянием образовавшегося в насосной камере разрежения резиновая диафрагма принимает свое первоначальное положение, чем образует разрежение в рабочей камере. Под действием разрежения материал из бункера 2 через отверстие всасывающего клапана заполняет рабочую камеру 11.

Предохранительный клапан 3 служит для предохранения механизма пневмобетононасоса от чрезмерной перегрузки при закупорке нагнетательного клапана или напорного трубопровода. Он срабатывает при давлении в рабочей камере свыше 1,5 МПа.

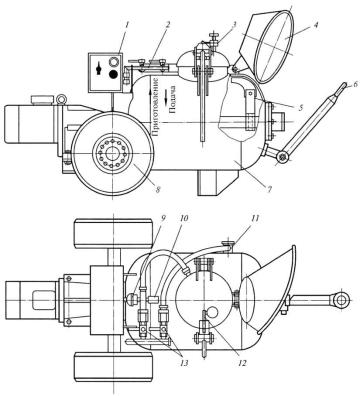

Машины для приготовления и подачи жестких растворов

(пневмонагнетатели) предназначены для приготовления и подачи к месту

укладки цементно-песчаных растворов подвижностью 3…5 см, а также для приема, побуждения и подачи готовых жестких растворов при оштукатуривании и устройстве стяжек под полы и кровлю. Составными частями пневмонагнетателей (рис. 17) являются: смеситель 1 с лопастным валом 2, система подачи сжатого воздуха с впускными 5, 8, предохранительным 7 и перепускным 9 клапанами, напорный патрубок 12 с материальным краном 11 и растворопровод 10. Сухую смесь загружают в бак через загрузочный люк 4 , герметично закрываемый при работе нагнетателя крышкой 3, которая фиксируется быстродействующим замком. На крышке загрузочного люка установлен кран

для сброса давления, сблокированный с быстродействующим замком крышки люка.

Рис. 17. Принципиальная схема пневмонагнетателя для приготовления и подачи жестких растворов

Лопастной вал с приводом от электродвигателя через редуктор перемешивает постоянно раствор, что способствует насыщению его воздухом. Одновременно с началом перемешивания в смеситель и растворовод через краны 5 и 8 подается от компрессора сжатый воздух под давлением 0,6…0,7 МПа (в зависимости от дальности и высоты транспортирования), который через открытый материальный кран 11 вытесняет готовую смесь по резинотканевому раствороводу к месту укладки. На конце напорного растворовода установлена насадка. Раствор из смесителя в напорный растворопровод подается порциями. Порционность подачи раствора обеспечивается периодическим перекры-тием отверстия выходного

патрубка отсекающей лопастью 13 смесителя, в результате чего в напорном растворопроводе образуются участки, заполненные сжатым воздухом, который снижает сопротивление движению малоподвижного раствора.

Перепускной клапан 9 дополнительно подает воздух |

в |

растворопровод |

при превышении допустимого рабочего давления, |

в |

результате чего |

уменьшается количество материала в растворопроводе. Рабочее давление контролируется манометром 6. Перемешивание и транспортирование раствора с избыточным давлением воздуха способствует повышению качества смеси.

Пневмонагнетатель СО-241 (рис.18) выпускается ООО «Строймаш» (г. Рязань) и предназначен для приготовления и подачи к месту укладки

цементно-песчаных растворов подвижностью |

3…5 см, определяемой по |

|

ГОСТ 5802-86, и бетонов жесткостью 16..32 с, |

определяемой по |

ГОСТ |

10181-2000, крупностью фракций по 30 мм, а также для приема, побуждения и подачи готовых растворов. Пневмонагнетатель применяется на открытых площадках объектов промышленного, гражданского и сельского строительства, обеспеченных электроэнергией и водой. Пневмонагнетатель эксплуатируется при температуре окружающей среды 5…40° С. Агрегат поставляется без компрессора и предназначен для работы от внешнего источника сжатого воздуха. Выпускается в двух вариантах: на пневмоходу или на салазках; диаметр выходного патрубка 65, 75, 100 мм.

Пневмонагнетатель состоит из смесителя с перемешивающим устройством, трубопроводной системы и электрошкафа. Смеситель представляет собой резервуар цилиндрической формы. Внутри резервуара смонтировано перемешивающее устройство, состоящее из вала и лопастей, и кинематически связано с мотор-редуктором. В верхней части резервуара расположен загрузочный люк с крышкой, герметически фиксирующейся замком, состоящим из рамки и ручки. На крышке установлен кран для сброса давления воздуха из резервуара. Трубопроводная система состоит из кранов управления, предохранительного клапана и манометра. Электрооборудование установлено в электрошкафу. Реверс перемешивающего устройства осуществляется с помощью реверсивного пускателя. Включение перемешивающего устройства в прямом или обратном направлениях осуществляется включением соответствующих кнопок на панели управления электрошкафа.

Принцип работы смесителя основан на порционной подаче раствора из резервуара под воздействием сжатого воздуха и лопастей перемешивающего устройства в напорный патрубок, куда дополнительно подается сжатый воздух для транспортирования раствора к месту укладки.

Рис. 18. Пневмонагнетатель СО-241:

1 – электрошкаф с кнопками управления; 2 – трубопроводная система; 3 – кран сброса давления; 4 – воронка; 5 – перемешивающее устройство; 6 – дышло; 7 – смеситель; 8 – шасси; 9 – предохранительный клапан; 10 – манометр; 11 – напорный патрубок; 12 – предохранительный рычаг; 13 – воздушные краны

Техническая характеристика пневмонагнетателя СО-241:

Производительность, м3/ч |

|

. |

. |

. |

. |

. |

|

. |

. |

|

3 |

|

Объем готовой смеси, м3 |

|

. |

. |

. |

. |

. |

|

. |

. |

0,26 |

||

Геометрическая емкость резервуара, м3 |

. |

. |

. |

|

. |

|

. |

0, |

||||

Давление, МПа |

. |

. |

. |

. |

. |

. |

. |

|

. |

. |

|

0,6 |

Мощность, кВт |

. |

. |

. |

. |

. |

. |

. . |

|

. |

. |

|

5,5 |

Напряжение, В |

. |

. |

. |

. |

. |

. |

. |

|

. |

. |

|

380 |

Расход воздуха, м3/мин |

. |

. |

. |

. |

. |

. |

|

. |

. |

2…5 |

||

Крупность фракций, мм . |

. |

. |

. |

|

. |

до 16; до 22; до 30 |

||||||

Диаметр рукава, мм |

|

. |

. |

. |

. |

|

. |

. |

65; |

75; |

|

100 |

Производительность компрессора, м3/мин |

. |

|

. |

. |

2,2; |

3,5; |

|

5,25 |

||||

Дальность подачи, м: |

|

|

|

|

|

|

|

|

|

|

|

|

по горизонтали |

. |

. |

. |

. |

|

. |

|

. 180; 150; 150 |

||||

по вертикали |

|

. |

. |

. |

. |

|

. |

. |

70; |

60; |

60 |

|

Габаритные размеры, м |

. |

. |

. . |

|

. |

. |

. |

2,3х1,1х1,3 |

||||

Масса без секций растворопровода, кг . |

|

. |

. |

. |

. |

|

|

700 |

||||

ЗАО «Регион-газ» (г. Запорожье, Украина) изготовляет бетононасосыпневмонагнетатели для приготовления и подачи к месту укладки цементно-

песчаных растворов подвижностью 3…5 см и бетонов жесткостью 16…32 с крупностью фракций до 30 мм, а также для заливки жаростойкими бетонными смесями желобов доменных печей, для футеровки сталеразливочных ковшей и крышек. Техническая характеристика

пневмонагнетателей ЗАО «Регион-газ» приведена |

|

в табл. 7. |

||

|

|

|

Т а б л и ц а 7 |

|

Техническая характеристика пневмонагнетателей |

||||

ЗАО «Регион-газ» |

|

|

|

|

|

|

|

|

|

Параметры |

|

Индекс машины |

|

|

|

СО-242М |

|

СО-311* |

ПН-600 |

Производительность, м3/ч |

3 |

|

4 |

5 |

Объем готовой смеси, м3 |

0,26 |

|

2х0,26 |

0,44 |

Геометрическая емкость, м3 |

0,3 |

|

2х0,3 |

0,6 |

Давление, МПа |

0,68 |

|

0,6 |

0,68 |

Крупность фракций, мм |

16…25 |

|

20 |

16…20 |

Мощность, кВт |

5,5/30** |

|

2х7,5/18,5** |

22,5 |

Напряжение/частота питающей сети, |

380/50 |

|

380/50 |

380/50 |

В/Гц |

|

|

|

|

Производительность компрессора, м3/мин |

2,2…3,25 |

|

2,2 |

2,2 |

Габаритные размеры, м |

3,0х1,5х1,7 |

|

3,1х1,7х1,6 |

2,95х1,02х1,6 |

Масса без секций растворопровода, кг |

1500 |

|

2200 |

1200 |

Дальность подачи, м: |

|

|

|

|

по горизонтали |

200 |

|

180 |

200 |

по вертикали |

80 |

|

60 |

80 |

*С двумя рабочими емкостями.

**Мощность перемешивающего электродвигателя/мощность компрессора.

3.4. Штукатурные станции

Штукатурные станции обычно работают с готовым товарным раствором и применяются на объектах со средними и большими объемами внешних и внутренних штукатурных работ. С помощью таких станций осуществляют высокопроизводительный комплексно-механизированный непрерывный процесс подачи и нанесения раствора. Они представляют собой комплект оборудования для приемки, побуждения, просеивания, перекачивания и нанесения штукатурных растворов, смонтированного в технологической последовательности внутри металлического утепленного кузова, установленного на полозьях, в кузове автоприцепа или на пневмоколесном шасси. Обычно штукатурные станции комплектуются машинами серийного производства. Доставляют станции на объекты грузовыми автомобилями.

Штукатурные станции различают по конструкции и производительности растворонасоса, способу загрузки приемного бункера, типу побудителя-смесителя в приемном бункере. Основным параметром

станций является производительность установленных на них растворонасосов. При загрузке приемных бункеров станций раствором транспортные средства (авторастворовоз, автосамосвал) располагаются на уровне стоянки станции или на подъездном пандусе. В качестве побудителей-смесителей, устанавливаемых в приемных бункерах станций, используют винтовые конвейеры и роторные устройства. Штукатурные станции выпускаются небольшими сериями заводами Минстройдормаша и строительных министерств. Техническая характеристика некоторых штукатурных станций приведена в табл. 8.

Т а б л и ц а 8

Техническая характеристика штукатурных станций

Параметры |

|

|

Индекс машины |

|

||

|

СО-114А |

СШ-4 |

|

СШ-6 |

УШОС-4 |

УШОС-6 |

Производительность, |

4 |

4 |

|

6 |

4 |

6 |

м3/ч |

|

|

|

|

|

|

Вместимость |

4 |

2,5 |

|

2,5 |

2,5 |

2,5 |

приемного бункера, м3 |

|

|

|

|

|

|

Максимальное рабочее |

3,9 |

1,47 |

|

2,3 |

1,47 |

1,47 |

давление, МПа |

|

|

|

|

|

|

Дальность подачи, м: |

|

|

|

|

|

|

по горизонтали |

250 |

150 |

|

300 |

150 |

150 |

по вертикали |

60 |

60 |

|

60 |

30 |

30 |

Мощность, кВт |

25 |

29,4 |

|

29,4 |

43,6 |

43,6 |

Масса, кг |

5000 |

3150 |

|

3150 |

4170 |

4170 |

Габаритные |

5,2х3х2,5 |

5,05х2,6х2,3 |

|

5,05х2,6х2,3 |

4,8х2,22х2,5 |

4,8х2,22х2,5 |

размеры, м |

|

|

|

|

|

|

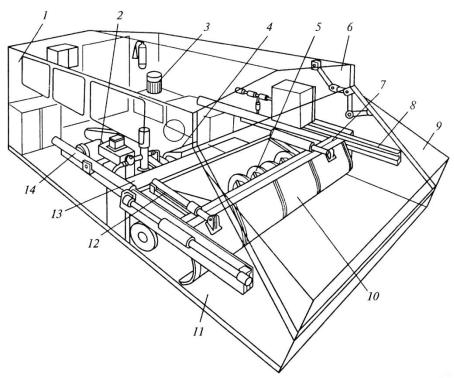

Штукатурная станция СО-114А (рис.19) является наиболее распространенной станцией и применяется на объектах промышленного, гражданского и сельского строительства, обеспеченных системами электро- и водоснабжения и подъездными путями. Кузов 1 станции совмещен с приемным бункером 11 вместимостью 4 м3 для приемки товарного раствора из транспортных средств, размещенных на уровне стоянки станции. Бункер снабжен крышкой 9, управляемой гидроцилиндром 6. высота приемной части бункера позволяет работать без пандусов. Внутри кузова размещены поршневой растворонасос 2 двойной производительности (2 и 4 м3/ч), поворотный струг 10, шнек 5, силовое оборудование, гидросистема, системы водоснабжения, вентиляции и отопления, электрооборудование и пульт управления 4.

Рис. 19. Штукатурная станция СО-114А

Шнек-смеситель со встречной двойной навивкой служит для побуждения и подачи раствора к просеивающему устройству, состоящему из сита, двух катков-щеток и скребков, расположенных в центре задней стенки бункера. Просеивающее устройство принудительно протирает раствор через сито и очищает сито от отходов. В обеих стенках приемного бункера предусмотрены люки для удаления высевок. Люки имеют систему привода, позволяющую управлять их открыванием– закрыванием с рабочего места оператора. На верхней части бункера расположены направляющие 8 для перемещения каретки 7. Последняя соединяется со стругом с помощью двух гидроцилиндров 12. Перемещение каретки по направляющим обеспечивается двумя гидроцилиндрами 14. Струг, предназначенный для порционного перемещения раствора в смесительную зону к шнеку-смесителю, представляет собой сварную конструкцию, заканчивающуюся в нижней части ножевой кромкой.

Гидросистема штукатурной станции приводит в действие каретку и струг. Она включает в себя насос 3 с электродвигателем, бак для масла, распределитель, гидроцилиндры. Растворонасос и шнек приводятся в действие от индивидуальных электродвигателей.

|

Рис. 20. Кинематическая схема штукатурной станции СО-114А: |

|||

1 – |

приемный |

бункер; 2 – струг; |

3 – направляющие каретки; 4 – гидроцилиндры струга; |

|

5 – |

каретка; |

6 – шнек; |

7 – |

щетки; 8 – гидроцилиндры каретки; 9 – напорный |

растворопровод; 10 – форсунка; |

11 – растворонасос; 12 – червячный редуктор; 13 – |

|||

просеивающее устройство; |

14 – цепная передача; 15 – гидроцилиндр крышки бункера; 16 |

|||

– крышка бункера |

|

|

||

Работа станции осуществляется следующим образом; загруженный в приемный бункер раствор поворотным стругом подается порциями к шнекусмесителю, при вращении которого осуществляется побуждение раствора и подача его через просеивающее устройство в накопительный бак 13, откуда поршневым насосом 2 раствор транспортируется по растворопроводу в поэтажные раздаточные бункеры или непосредственно к рабочим местам штукатуров и форсунками наносится на поверхность. При побуждении раствора струг является подвижной стенкой, образуя закрытую смесительную камеру. В накопительном баке создается запас раствора, достаточный для бесперебойной работы

растворонасоса в период подачи стругом очередной порции раствора из бункера в зону перемешивания. При необходимости в замес добавляется порция воды для доведения раствора до готовности подвижностью не менее 7 см. Очистка смесительной зоны бункера осуществляется путем реверса шнека, при этом отходы перемещаются к боковым стенкам и через люки