8957

.pdf10

где ! – расход арматуры на 1 м#бетона фундамента (приводится в задании),кг/м#;

ф – объем бетона в фундаменте, м#.

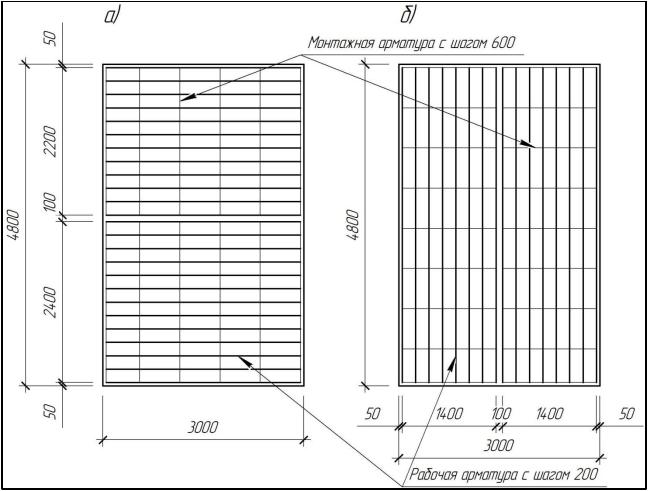

Количество сеток в штуках зависит от размеров сторон подошвы фундамента: при размерах стороны подошвы фундамента до 3 м армирование производят одной сеткой с рабочими стержнями в обоих направлениях. Диаметр рабочих стержней должен быть при этом не менее 10 мм, с шагом 200 мм.

При размерах сторон подошвы свыше 3 м армирование осуществляют четырьмя сетками в два слоя с рабочими стержнями во взаимно перпендикулярных направлениях. Диаметр рабочих стержней при этом должен быть не менее 12 мм с шагом 200 мм, монтажных стержней диаметр не менее 8 мм при максимальном шаге 600 мм.

Схемы армирования подошвы фундаментов приведены в Приложении В. Армирование фундамента также может быть выполнено отдельными стержнями с соединением вязальной проволокой или сваркой. В этом случае

объем работ подсчитывают в килограммах (тоннах).

Соотношение между горизонтальным и вертикальным армированием, условно, принято 0,7 на горизонтальные сетки и 0,3 на вертикальные.

Результаты вычисления объемов работ приводятся в табличной форме

(см. табл. 3.1).

Таблица 3.1 – Ведомость объемов работ

№ |

Наименование работ |

Ед. |

Объем работ |

|

|

п/п |

изм. |

|

|

|

|

|

на 1 фундамент |

|

всего |

||

1 |

Устройство бетонной подготовки |

м3 |

|

|

|

|

|

|

|

|

|

2 |

Установка опалубки |

м2 |

|

|

|

3 |

Монтаж арматуры, в т.ч.: |

|

|

|

|

|

|

|

|

|

|

|

горизонтальных сеток |

шт/кг |

|

|

|

|

|

|

|

|

|

|

вертикальных сеток |

шт/кг |

|

|

|

|

|

|

|

|

|

4 |

Бетонирование фундаментов |

м3 |

|

|

|

|

|

|

|

|

|

5 |

Снятие опалубки |

м2 |

|

|

|

|

|

|

|

|

|

3.4 Проектирование производства работ по возведению фундаментов

Возведение фундаментов из монолитного железобетона представляет собой комплексный строительный процесс, состоящий из взаимосвязанных процессов по устройству опалубки, армированию и бетонированию.

11

При проектировании производства работ по возведению монолитных фундаментов следует:

−выбрать тип опалубки, произвести конструирование ее с определением потребности в элементах и способами их крепления;

−запроектировать армирование фундамента и определить способ монтажа арматуры;

−выбрать технологическую схему транспортирования, подачи и укладки бетонной смеси в опалубку.

3.4.1 Проектирование производства опалубочных работ

Опалубка – временная форма, необходимая для изготовления монолитных железобетонных конструкций на строительной площадке. Опалубка столбчатого фундамента представляет собой многоступенчатую форму, собранную из мелких щитов.

Опалубочный блок фундамента представляет собой пространственный элемент опалубки из нескольких плоских и угловых щитов, соединенных крепежными устройствами – « замками».Чаще всего используют клиновые замки, как наиболее простые в установке. Клиновые замки устанавливают в любом месте каркаса щитов.

Для восприятия бокового давления бетонной смеси устанавливают накладные ригели. Ригели накладывают на ребра каркасов смежных щитов и объединяют с ними с помощью разнообразных болтовых или клиновых соединений.

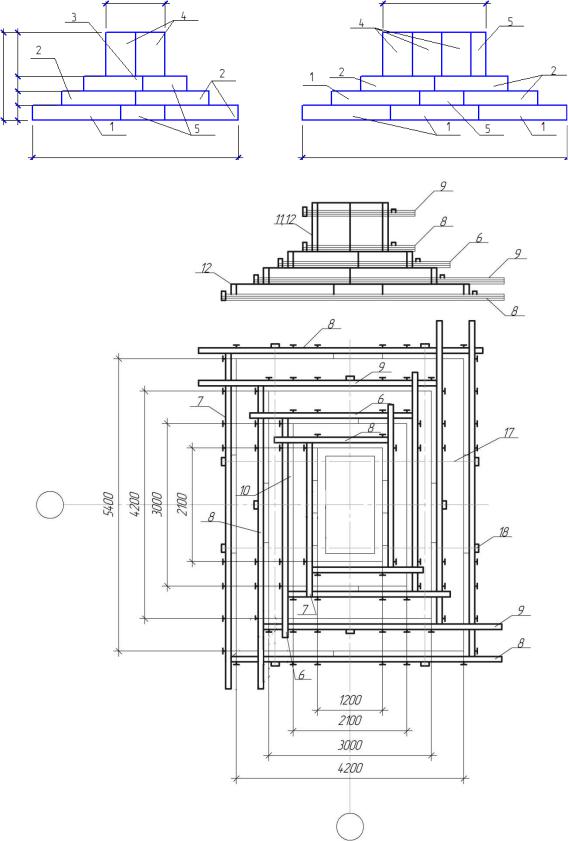

При конструировании опалубки из мелких щитов в курсовой работе назначают типоразмеры щитов и определяют их требуемое количество. Раскладку щитов на опалубливаемых поверхностях показывают на планах отдельных ступеней, подколонника и их боковых видах фундамента (рис.3.4). После этого составляют спецификацию потребности элементов опалубки по форме табл. 3.2. В Приложении Н представлен каталог основных конструктивных элементов мелкощитовой опалубки ЦНИИОМПТП.

Таблица 3.2 – Спецификация элементов опалубки

|

|

|

Количество элементов |

||

Наименование |

Обозначение |

Размеры, |

|

в комплекте |

|

элемента |

мм |

|

|

|

|

|

на |

|

всего с учётом |

||

|

|

|

|

||

|

|

|

1 фундамент |

оборачиваемости |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

|

|

|

|

|

|

12

а)

б)

Рисунок 3.4 – Пример конструирования мелкощитовой опалубки фундамента (ЦНИИОМТП): а - раскладка щитов; б – установка наружных угловых элементов и схваток: 1...5 - щиты, 6...10 - схватки, 11, 12 – наружные угловые элементы, 13 - крюк натяжной с клином, 14 - клин (длиной 125 мм), 15 – то же (длиной 80 мм), 16 – палец (длиной 123 мм), 17 – стяжка, 18 – замок стяжки

13

При поступлении опалубки на строительной площадке производят приёмочный контроль, который включает визуальный осмотр, проверку комплектности, соответствие геометрических размеров сборочных единиц и элементов, наличие маркировки на изделиях.

Перед установкой опалубки проверяют правильность разметки положения осей фундаментов и устройства бетонной подготовкина соответствие требованиямнормативной и проектной документации. По результатам составляется акт освидетельствования скрытых работ.

Установку опалубки начинают с укрупнения опалубки нижней ступени, установки ее строго по осям и закрепления металлическими штырями к основанию. Шаг металлических штырей не более 1,5 м.

После установки опалубки нижней ступени укладывают сварные сетки армирования подошвы фундамента. Размечают положение второй ступени фундамента и устанавливают короб второй ступени. Далее таким же образом устанавливают опалубку третьей ступени и подколонника. После установки опалубки подколонника устанавливают опалубку стаканообразователя. При размерах сторон стаканообразователя до 800 мм его изготавливают из листовой стали толщиной 3-4 мм и угловых блокирующих элементов, при сторонах более 800 мм его собирают из щитов опалубки или индивидуального изготовления.

В процессе укрепления и установки опалубки контролируют плотность прилегания элементов друг к другу, отсутствие люфта в шарнирных соединениях опалубки. Ширина щелей в стыковых соединениях не должна превышать 1 мм. Отклонения по вертикали плоскости опалубки на всю высоту фундамента не более 20 мм. Смещение осей опалубки от проектного положения не более 15 мм.

Демонтаж опалубки производят после набора бетоном распалубочной прочности. Распалубочную прочность назначают из условия сохранения углов

играней фундамента, и она равна 0,2-0,3 МПа (2-3 кг/см ). Демонтаж опалубки производят в порядке обратном монтажу. После снятия опалубки производят визуальный осмотр забетонированных (выполненных) фундаментов

иопалубки, очищают элементы опалубки от бетона, смазывают и подготавливают к установке на следующей захватке или другом объекте.

3.4.2 Проектирование производства арматурных работ

При возведении фундаментов процессы армирования и установки опалубки взаимосвязаны. Сначала устанавливают сетки армирования подошвы, а затем устанавливают опалубку. В отдельных случаях устанавливают опалубку нижней ступени и в неё устанавливают арматуру.

14

Стальные унифицированные сетки армирования подошвы фундаментов изготавливают размерами, удовлетворяющими требованиям транспортирования, и на строительной площадке не производят их укрупнение.

При приёмке арматуры проверяют соответствие арматурных стержней и сеток проекту (паспорту), диаметр и расстояние между рабочими стержнями.

Перед монтажом сеток определяют места их положения и мероприятия по обеспечению необходимой толщины защитного слоя бетона. Толщина защитного слоя бетона при установке арматурных горизонтальных сеток должна быть не менее 35 мм при наличии бетонной подготовки и не менее 70 мм при её отсутствии. При установке вертикальных каркасов толщина защитного слоя должна быть не менее 40 мм. Толщину защитного слоя обеспечивают заранее заготовленными бетонными или пластмассовыми подкладками или кольцами.

Монтаж арматурных сеток производят с транспортных средств, реже со складированием. Строповку осуществляют 4х концевой траверсой или стропом. Во всех случаях строповка должна обеспечивать установку их в проектное положение, сохранять форму и размеры.

Подачу сеток на рабочее место производят краном по несколько штук. Сетки массой до 100 кг раскладывают вручную, массой более 100 кг – краном.

При стыковании сеток из стержней периодического профиля диаметром до 32 мм приваривать поперечные стержни в пределах стыка не обязательно, но длину напуска в этом случае увеличивают на пять диаметров. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском 50 мм при диаметре стержней до 4 мм и 100 мм при диаметре более

4 мм.

Сварные сетки с рабочей арматурой диаметром более 26 мм в нерабочем направлении рекомендуется укладывать впритык друг к другу, перекрывая стык специальными строповыми сетками с переспуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Схема армирования подошвы фундамента показана на рис. 3.5. Смонтированные сетки и каркасы должны быть надежно закреплены и

предохранены от деформаций и смещений в процессе производства работ по укладке бетонной смеси.

При приёмке армирования проверяют точность геометрических размеров, взаимное расположение стыкуемых стержней, надежность закрепления и предохранение от смещения в процессе укладки бетонной смеси, обеспечение толщины защитного слоя бетона.

Приёмку смонтированной арматуры производят до начала бетонирования и оформляют актом освидетельствования скрытых работ.

15

Рисунок 3.5 – Схема армирования фундамента сварными унифицированными сетками: а) первого слоя; б) второго слоя

3.4.3Проектирование технологической схемы бетонирования

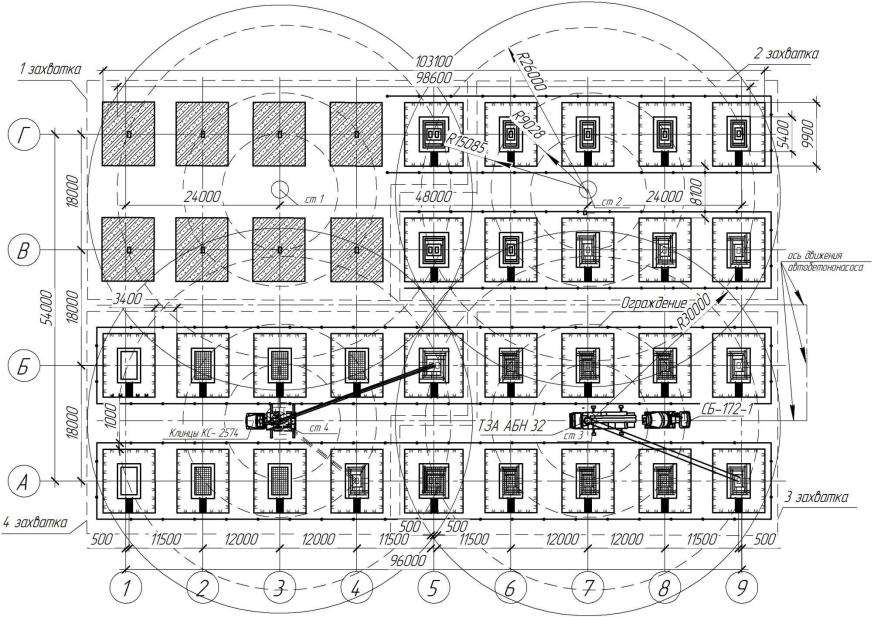

Вкачестве технологических схем выполняются общая схема производства бетонных работ и детальная схема рабочего места бетоноукладочной машины.

Общая схема производства бетонных работ – это план фундаментов в готовой земляной выемке, на котором показывается последовательность бетонирования фундаментов (приводится разбивка фундаментов на захватки и нумерация захваток), наносятся стоянки бетоноукладочных машин (крана, бетононасоса) и ось их перемещения (рис.3.6).

Отдельно в более крупном масштабе выполняется схема бетонирования одного фундамента, или группы фундаментов, бетонируемых с одной стоянки крана или бетононасоса. Схема выполняется в плане и разрезе. Показывается положение бетонируемых фундаментов, бетоноукладочной машины, автобетоносмесителя при разгрузке. Указываются все необходимые размеры, радиус действия крана, бетононасоса.

При бетонировании фундаментов бетононасосом и использовании для монтажа опалубки или арматуры крана следует также вычертить схему производства арматурных и опалубочных работ на одном фундаменте.

16

3.5 Выбор комплектов машин и оборудования для бетонирования фундаментов

Технологический процесс бетонирования фундаментов может быть выполнен разными способами. В зависимости от размеров здания, его формы, расположения фундаментов и интенсивности бетонирования подбирают комплект машин для доставки и укладки бетонной смеси.

Вкомплект машин входят:

−машины, доставляющие бетонную смесь от завода изготовителя до строительной площадки;

−машины, оборудование и приспособления, транспортирующие

бетонную смесь от места разгрузки до места укладки.

На выбор транспорта влияет дальность транспортирования. Принятый способ транспортирования должен исключать:

−потери цементного молока;

−расслоение бетонной смеси;

−начало схватывания цемента до укладки бетонной смеси.

Наиболее распространенным (наилучшим) способом доставки бетонной смеси на любые расстояния является доставка автобетоносмесителями. Автобетоносмесители загружают готовыми бетонными смесями с побуждением их в пути. На строительной площадке смесь выгружают вращением барабана в обратную сторону.

Выбор той или иной схемы подачи бетонной смеси определяют по виду бетонируемой конструкции, ее расположением по объему и интенсивности бетонирования.

В конструкцию бетонную смесь подают краном в бадьях, бетононасосами, пневмонагнетателями, бетоноукладчиками, вибротранспортом, из автобетоносмесителя непосредственно в конструкцию, автобетоносмесителями, оборудованными бетононасосом или ленточным транспортом.

Выбор комплекта машин для бетонирования производят в следующей последовательности:

−выбирают возможные технологические схемы;

−составляют перечень основных и вспомогательных строительных процессов.

17

Рисунок 3.6 – Общая технологическая схема бетонирования фундаментов (автобетононасосом)

18

Возможные технологические схемы:

1.Автобетоносмеситель→ кран с бадьей → опалубочный блок фундамента.

2.Автобетоносмеситель→ бетононасос → опалубочный блок фундамента.

3.Автобетоносмеситель→ ленточный конвейер → опалубочный блок фундамента.

4.Автобетоносмеситель, оборудованный бетононасосом → опалубочный блок фундамента.

5.Автобетоносмеситель→ опалубочный блок фундамента.

Кранами в бадьях бетонную смесь подают при интенсивности бетонирования 45-90 м#/смену, при высоте подачи 100 м и более и горизонтальном перемещении в зависимости от вылета крюка крана. Вертикальное и горизонтальное перемещение бадьи позволяет производить разгрузку бетонной смеси непосредственно в заданной зоне. Техническая характеристика бадей приведена в Приложении Г.

Бетононасосами бетонную смесь подают при интенсивности бетонирования не менее 6 м#/час, а также в стесненных условиях и в местах, недоступных другим средствам механизации. Бетононасосы изготовляют стационарными, прицепными и самоходными. Наибольшее распространение при укладке бетонной смеси в опалубку фундаментов получили самоходные, смонтированные на шасси автомобиля. Автобетононасосы оснащеныприемным бункером иполноповоротной распределительной стрелой, по которой проходит бетоновод, заканчивающийся гибким распределительным рукавом.

При интенсивности укладки бетонной смеси до 10 м#/час используют автобетононасосы на базе автомобилей КАМАЗ, МАЗ, Мерседес.

При применении (использовании) бетононасосов необходимо установить ряд условий, обеспечивающих их нормальную эксплуатацию:

−бетонная смесь должна быть определенной подвижности с осадкой конуса не менее 8-10 см;

−оптимальное водоцементное отношение должно быть 0,45-0,6;

−соотношение между крупным и мелким заполнителем должно быть

песок:щебень = (40÷45) : (60÷55), песок:гравий = (32÷40) : (68÷60);

−должно быть определенным соотношение между диаметром крупного заполнителя и внутренним диаметром бетоновода – 1:3 при щебне и 1:2,5 при гравии;

−технические перерывы не более 15 мин, иначе произойдет схватывание цемента и закупорка бетоновода.

19

Для повышения подвижности в бетонную смесь жесткой и полужесткой консистенции при перемешивании вводят пластифицирующие добавки (чаще лигносульфонатную).

Перед началом транспортирования бетонной смеси по бетоноводу прокачивают известковое тесто или цементный раствор. После окончания работ бетоновод промывают водой под давлением и через него пропускают эластичный пыж.

Ленточные конвейеры и бетоноукладчики используют для подачи бетонной смеси при бетонировании фундамента с небольшими размерами в плане, для бетонирования компактных, но рассредоточенных объектов.

Рабочим органом конвейера является гибкая прорезиненная лента, огибающая приводной и натяжной барабаны. Бетонную смесь загружают на ленту через питатели, позволяющие непрерывно и равномерно перемещать бетонную смесь к бетонируемому фундаменту. Подвижность бетонной смеси должна быть не более 6 см, при большей будет происходить ее расслаивание. Углы наклона конвейера не должны быть при подъеме выше 18°, при спуске – ниже 12°. Скорость движения ленты не должна превышать 1 м/с.

Бетоноукладчик – самоходный агрегат, имеющий приемный бункер, основной и подвижный транспортеры. Бетонная смесь из приемного бункера поступает на основной транспортёр, с которого перегружается на подвижный, а с подвижного подается в любую точку бетонируемого фундамента с размерами в плане от 3 до 20 м.

Бетоноукладчик может подавать бетонную смесь на высоту до 8 м, ниже уровня стоянки с уклоном транспортера до 10°, с поворотом подвижного конвейера до 360° с одной рабочей позиции.

Подача бетонной смеси с помощью автобетоносмесителя, оборудованного бетононасосом является болеекомпактной. Оборудование, смонтированное на шасси автомобиля, включает смеситель, бункер растворонасоса, насос и распределительную стрелу с бетоноводом и гибким распределительным рукавом. Длина стрелы максимальная 28 м. Данное оборудование применяют при рассредоточенном строительстве и в стесненных условиях.

Схему автобетоносмеситель – опалубочный блок фундамента применяют при малозаглубленных, расположенных ниже уровня земли фундаментах. Подачу смеси осуществляют без перегрузки из автобетоносмесителя в блок опалубки. Это наиболее простой способ, не требующий каких-либо дополнительных устройств или приспособлений.