8875

.pdfбессемеровских конверторах (в настоящее время этот процесс уже не применяется) и кислородных конверторах, а углеродистая качественная,

низколегированная и среднелегированная – в мартеновских и электросталеплавильных печах, а в последние годы – и в кислородных конверторах. Высоколегированные стали выплавляются только в электросталеплавильных печах и при специальных переплавах.

Конструкционные стали особо высокого качества выплавляются в последние годы в индукционных вакуумных печах, а также методами вакуумно-дугового,

электрошлакового, электронно-лучевого и плазменного переплавов.

По степени раскисленности (степени связанности кислорода в жидкой стали) углеродистые стали обыкновенного качества и качественные конструкционные подразделяются на спокойные, кипящие и полуспокойные.

Развитие сортамента конструкционных сталей во многом определяет эксплуатационные характеристики многих машин, оборудования и металлоконструкций, создает предпосылки для разработки новых, более эффективных образцов техники, обеспечивает более экономное и рациональное использование металла в народном хозяйстве, является важным фактором снижения материалоемкости изделия и конструкций из металла, повышения эффективности общественного производства. В связи с этим работы по созданию новых марок конструкционных сталей в нашей стране и за рубежом ведутся постоянно. Развиваются способы улучшения качественных характеристик выплавляемых сталей, применяются многообразные легирующие элементы, новые, более эффективные их сочетания и способы ввода в жидкий металл.

Основным направлением является постоянное расширение марочного сортамента конструкционных сталей, создание технологических и эксплуатационных свойств, наиболее полно отвечающих конкретным условиям применения и службы металла. Развитие марочного сортамента конструкционных, а также сталей других типов неразрывно связано с развитием стандартизации в нашей стране.

71

На конструкционные стали и металлопродукцию существуют два вида нормативной документации: базовые государственные стандарты (ГОСТ),

порядковые номера которых начиная с 1941 г. не меняются при периодическом их пересмотре, а также государственные стандарты на группу специальных сталей, применяющихся для конкретных целей; технические условия стали,

которые применяются в ограниченных количествах, в одной отрасли для узкой цели или производятся в опытно-промышленном порядке. Марочный состав сталей, а также их химический состав с развитием техники и технологии металлургического производства и постоянно растущих требований металлопотребляющих отраслей постоянно пересматриваются, корректируются в сторону повышения качества и расширения марочного сортамента.

Влияние углерода и постоянных примесей на свойства сталей

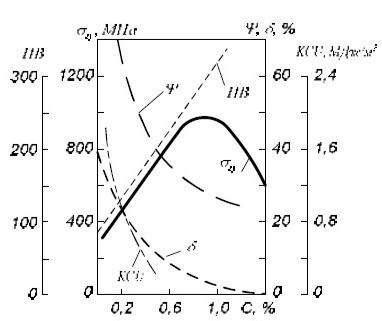

Углерод оказывает определяющее влияние на свойства стали. В

равновесном состоянии сталь представляет смесь феррита и цементита, в

которой количество последнего увеличивается пропорционально содержанию углерода.

Феррит малопрочен и пластичен. Цементит твёрд и хрупок. В связи с этим по мере повышения концентрации углерода повышается прочность и твердость,

снижаются пластичность и вязкость стали (рис. 1.38).

На механические свойства заэвтектоидных сталей сильное влияние оказывает вторичный цементит, образующий хрупкий каркас вокруг зерен перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая снижение прочности, пластичности и вязкости. Из-за этих недостатков заэвтектоидные стали применяют после специального отжига со структурой зернистого перлита.

Влияние углерода еще более значительно при неравновесной структуре.

После закалки прочность и твердость резко возрастают с увеличением содержания углерода. При низком отпуске эти свойства полностью определяются концентрацией углерода в твердом растворе.

72

Рис. 1.38. Влияние углерода на механические свойства отожженных сталей

С увеличением содержания углерода снижается технологическая пластичность – способность деформироваться в горячем и особенно в холодном состояниях. Для сложной холодной штамповки содержание углерода ограничивают 0,1 мас.%.

Постоянные примеси в стали: марганец, кремний, сера, фосфор, а также газы: кислород, азот, водород.

Содержание Mn и Si обусловлено процессом выплавки стали. Для того чтобы освободиться от FeO (закиси железа), образующегося при плавке и ухудшающего свойства стали, вводят Mn и Si. Этот процесс называют раскислением стали. При этом содержание Mn не должно превышать 0,8 мас.%, a Si – 0,4 мас.%. Содержание Mn и Si в таком количестве практически не оказывает влияния на механические свойства углеродистых сталей

(оказывается незначительное упрочняющее действие). Более высокое содержание этих элементов существенно изменяет свойства стали.

Сера и фосфор являются вредными примесями. Содержание более чем 0,05

мас.% каждой из этих примесей резко ухудшает качество стали.

73

Вредное действие S связано с явлением красноломкости стали, т. е. с

повышенной хрупкостью (образованием трещин) в горячем состоянии при ковке и прокатке. Красноломкость стали является следствием того, что S,

соединяясь с Fe, образует эвтектику, температура плавления которой 988°С (значительно ниже температуры плавления стали). При кристаллизации эвтектика располагается по границам зерен, а при нагревании стали для ковки или прокатки эвтектика плавится, связь между зернами нарушается, сталь становится хрупкой. Красноломкость ослабляется введением Mn, образующего с S сульфид марганца, температура плавления которого 1620°С.

Вредное действие Р заключается в резком увеличении хрупкости стали при обычной температуре. Это явление, называемое хладноломкостью, возникает в результате того, что Р, растворяясь в феррите, существенно увеличивает его хрупкость при обычных температурах. Вредное влияние Р оказывается более значительным при повышении содержания С. Однако, например, для облегчения обрабатываемости автоматных сталей (с содержанием до 0,3 мас.%

С) допускается повышенное содержание Р (до 0,15 мас.%) и S (до 0,2 мас.%).

Газы Н, О, N содержатся в стали в небольших количествах в зависимости от способа производства. Они ухудшают свойства стали снижая прочность и пластичность. При вакуумной плавке уменьшается содержание Н, N и О, а

также неметаллических примесей.

Классификация и маркировка сталей и чугунов

Углеродистые стали обыкновенного качества поставляются горячекатаными в виде проката (уголки, швеллеры, листы, прутки и т.д.).

Данные стали регламентируются ГОСТ 380 – 94.

Углеродистые стали обыкновенного качества в зависимости от гарантируемых свойств объединены в группы А, Б, В. По группе А стали поставляют с гарантированными механическими свойствами, по группе Б – химическими и по группе В – с теми и другими одновременно. В маркировке этих сталей также указывается сочетание букв «Ст» с цифрой (от 0 до 6),

74

указывающей номер марки, далее приводится степень раскисления: если «сп» –

то спокойная, «пс» – полуспокойная и «кп» – кипящая. Например, ВСт5пс,

АСт3сп и БСт1кп.

Механические свойства сталей обыкновенного качества регламентируются ГОСТ 535 – 88 и приведены в табл. 1.3.

Спокойную и полуспокойную сталь изготавливают Ст1 – Ст6, кипящую – Ст1–Ст4. Сталь Ст0 по степени раскисления не разделяют, в ней приводится только содержание углерода (С< 0,23 %), серы (S < 0,06 %) и фосфора (Р < 0,07 %). В остальных марках регламентировано содержание С, Mn, Si, S, P, а также

As и Р.

Для сталей обыкновенного качества, кроме Ст0, справедлива следующая формула по определению углерода: С (%) ≈ 0,07 х номер марки. Так, в стали СтЗ содержание C ≈ 0,07 х 3 ≈ 0,21 % (фактически 0,14 - 0,22 %).

|

|

|

Таблица 1.3 |

|

|

Механические свойства углеродистых сталей |

|||

|

|

|

|

|

Марка |

σВ, МПа |

σТ, МПа |

δ, % |

|

Ст0 |

Не менее 310 |

– |

20 – 23 |

|

Ст1кп |

310 – 390 |

– |

32 – 35 |

|

Ст1пс, Ст1сп |

310 – 410 |

– |

31 – 35 |

|

Ст2кп |

320 – 410 |

185 – 215 |

30 – 35 |

|

Ст2пс, Ст2сп |

330 – 430 |

195 – 225 |

29 – 32 |

|

Ст3кп |

360 – 460 |

195 – 235 |

24 – 27 |

|

Ст3пс, Ст3сп |

370 – 480 |

205 – 245 |

23 – 26 |

|

Ст3Гпс |

370 – 490 |

205 – 245 |

23 – 26 |

|

Ст3Гсп |

390 – 570 |

245 |

24 |

|

Ст4кп |

400 – 510 |

225 – 255 |

22 – 25 |

|

Ст4пс, Ст4сп |

410 – 530 |

235 – 265 |

21 – 24 |

|

Ст5сп, Ст5пс |

500 – 630 |

255 – 285 |

17 – 20 |

|

Ст5Гпс |

450 – 590 |

255 – 285 |

17 – 20 |

|

Ст6пс, Ст6сп |

Не менее 590 |

295 – 315 |

12 – 15 |

|

В случае, если стали производят с повышенным (0,80 - 1,1 %) содержанием марганца, в маркировке будет указываться буква «Г»: СтЗГпс, СтЗГсп, Ст5Гпс.

75

Содержание кремния зависит от способа раскисления стали: у кипящих – не более 0,05 %, у полуспокойных – не более 0,15 %, у спокойных – не более

0,30 %.

Углеродистые качественные стали маркируются по содержанию углерода. Такие стали отличаются меньшим содержанием вредных примесей и неметаллических включений. Их поставляют с гарантированным химическим составом и механическими свойствами (табл. 1.4).

Как видно из табл. 4.2, маркируются эти стали двухзначными числами: 08, 10, 15, 20, 25, …60, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-80). Например, сталь 20 содержит в среднем 0,2

мас.% углерода, сталь 50 – 0,5 мас.% и т.д.

|

|

|

|

|

|

|

|

Таблица 1.4 |

|

|

Свойства углеродистых качественных сталей (ГОСТ 1050-80) |

||||||||

|

|

|

|

|

|

|

|

|

|

Марка |

|

σВ |

|

σТ |

δ |

ψ |

|

KCU, |

|

стали |

С, мас.% |

|

МПа |

|

% |

НВ |

МДж/м |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

08 |

0,05 – 0,12 |

330 |

|

200 |

33 |

60 |

131 |

– |

|

10 |

0,07 – 0,14 |

340 |

|

210 |

31 |

55 |

143 |

– |

|

15 |

0,12 – 0,19 |

380 |

|

230 |

27 |

55 |

149 |

– |

|

20 |

0,17 – 0,24 |

420 |

|

250 |

25 |

55 |

163 |

– |

|

25 |

0,22 – 0,30 |

460 |

|

280 |

23 |

50 |

170 |

0,9 |

|

30 |

0,27 – 0,35 |

500 |

|

300 |

21 |

50 |

179 |

0,8 |

|

35 |

0,32 – 0,40 |

540 |

|

320 |

20 |

45 |

207 |

0,7 |

|

40 |

0,37 – 0,45 |

580 |

|

340 |

19 |

45 |

217 |

0,6 |

|

45 |

0,42 – 0,50 |

610 |

|

360 |

16 |

40 |

229 |

0,5 |

|

50 |

0,47 – 0,55 |

640 |

|

380 |

14 |

40 |

241 |

0,4 |

|

55 |

0,52 – 0,60 |

660 |

|

390 |

13 |

35 |

255 |

– |

|

60 |

0,57 – 0,65 |

690 |

|

410 |

12 |

35 |

255 |

– |

|

Спокойные стали, маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» «кп». Кипящими производят стали 08кп, 10кп, 15кп, 18кп, 20кп; полуспокойными – 08пс, 10пс, 15пс, 20пс.

В сталях допускается не более 0,8% Mn; 0,37% Si; 0,045% S; 0,035% P;

0,25% Cr; 0,3% Ni; 0,3% Cu; 0,08% As.

76

Легированные стали бывают качественными, высококачественными и особовысококачественными. Эти группы сталей многочисленны по числу марок.

Марка легированных сталей состоит из сочетания букв и цифр,

обозначающих ее химический состав. По ГОСТ 4543-71 принято обозначать хром – X, никель – Н, марганец – Г, кремний – С, молибден – М, вольфрам – В,

титан – Т, ванадий – Ф, алюминий – Ю, медь – Д, ниобий – Б, бор – Р, кобальт – К, цирконий – Ц. Число, стоящее после буквы, указывает на примерное содержание легирующего элемента в процентах. Если число отсутствует, то легирующего элемента меньше или около 1,4 мас.%, исключением является содержание Zr, B и Ti, их концентрации значительно меньше и не превышают по содержанию 0,5 мас.%.

Число в начале марки конструкционной легированной стали показывает содержание углерода в сотых долях процента. Например, сталь 40ХН3А в среднем содержит 0,40 % С, 1 % Сr и 3 % Ni. Буква А в конце марки означает что сталь высококачественная. Особовысококачественные стали (например,

после электрошлакового переплава) имеют в конце марки букву Ш, например, 20ХГС-Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки подшипниковых сталей начинаются с буквы Ш, автоматных – с буквы А.

Нестандартные легированные стали, выплавляемые заводом

«Электросталь», маркируют сочетанием букв ЭИ (электросталь исследовательская) или ЭП (П – пробная) и порядковым номером (например,

ЭИ415, ЭП716 и т.д.). После промышленного освоения условное обозначение заменяют на марку, отражающую примерный состав стали.

Чугуны подразделяются на белый чугун, серый, высокопрочный и ковкий.

Чугун с пластинчатым графитом в микроструктуре называют – серым чугуном,

с шаровидным графитом – ковким чугуном и с хлопьевидным графитом – ковким чугуном. Белый чугун содержит С в виде цементита Fe3C.

77

Белый чугун назван так по виду излома. Структура белого чугуна состоит из перлита, ледебурита и избыточного цементита. Поэтому он отличается высокой твердостью, хрупкостью, низкой прочностью и трудоемкостью механической обработки. Из отбеленного чугуна производят прокатные валки и др. Из белого чугуна делают отливки деталей с последующим отжигом на ковкий чугун.

Серый чугун (ГОСТ 1412–85) в изломе имеет темно-серый цвет вследствие того, что весь углерод или часть его выделяется в виде графита. В зависимости от распада цементита различают ферритный, феррито-перлитный и перлитный серые чугуны.

Серый ферритный чугун получается при полном распаде цементита

(входящего в состав ледебурита), перлита, а также структурно свободного цементита. Структура чугуна состоит из феррита и графита.

Серый феррито-перлитный чугун характеризуется меньшей степенью графитизации, поскольку ей подвергается цементит (входящий в состав ледебурита), вторичный цементит и цементит, входящий в состав перлита. При этом образуется структурно свободный феррит, освобождающийся из перлита.

Структура становится феррито-перлитной с графитом.

Серый перлитный чугун образуется, когда графитизации подвергается полностью цементит, входящий в состав ледебурита, и вторичный цементит.

Структура перлитного чугуна после окончательных превращений состоит из перлита и графита.

Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры,

показывающей уменьшенное в десять раз значение временного сопротивления при растяжении. Например, марка СЧ 25 означает, что чугун имеет σВ = 250

МПа.

Ковким чугуном (ГОСТ 1215–79) является белый чугун,

графитизированный термической обработкой (отжигом, томлением). Для получения ковкого чугуна необходимо белый чугун нагреть до 950 – 1000°С и затем после длительной выдержки охладить с малой скоростью до обычной

78

температуры. В зависимости от степени графитизации ковкий чугун может быть ферритным или перлитным, а также феррито – перлитным. Разная степень графитизации достигается изменением условий отжига.

Ковкий чугун не поддается ковке. Маркируют ковкие чугуны буквами КЧ и числами, первое из которых указывает уменьшенное в десять раз значение σВ,

второе – значение δ. Например, марка КЧ 60 – 3 означает, что чугун имеет σВ =

600 МПа и δ = 3%.

Высокопрочный чугун (ГОСТ 7293–85). Серый чугун с округлой

(глобулярной) формой графита, получаемый при модификации Mg или Сr,

называют высокопрочным чугуном. Такая форма графита определяет наибольшую сплошность металлической основы, а следовательно, высокую прочность, повышенную пластичность и ударную вязкость. Высокопрочный чугун получают из обычного серого перлитного чугуна.

Марка высокопрочного чугуна состоит из букв ВЧ и цифры,

показывающей уменьшенное в десять раз значение временного сопротивления при растяжении. Например, марка ВЧ 100 означает, что чугун имеет σВ = 1000

МПа.

Характеристика конструкционных сталей Конструкционная сталь – сталь предназначенная для изготовления деталей

машин и различных строительных сооружений. По основным особенностям,

определяющим область их применения в промышленности, можно разделить на две группы:

–стали общего назначения;

–стали специализированного назначения.

Стали общего назначения – применяются для изготовления различных деталей и изделий в разных отраслях машиностроения. Наиболее важной характеристикой, по которой выбираются эти стали, являются механические свойства. Поэтому марки машиностроительной стали для изготовления изделий

79

надо выбирать с учетом толщины изделия, а, следовательно, и прокаливаемости

стали. Отсюда и классификация стали общего назначения на группы:

–сталь небольшой прокаливаемости, прокаливающаяся полностью в деталях диаметром не более 10-15 мм;

–сталь средней прокаливаемости, прокаливающаяся полностью в деталях диаметром до 25-35 мм

–сталь повышенной прокаливаемости, прокаливающаяся полностью в деталях диаметром до 50-70 мм;

–сталь высокой прокаливаемости, прокаливающаяся в деталях диаметром более 75-100 мм, обладающая, кроме того, высокими прочностью и вязкостью после термической обработки.

Классификация конструкционной стали специализированного назначения:

Для железнодорожного транспорта:

–сталь для ж/д рельс;

–сталь для ж/д осей;

–сталь для бандажей;

–сталь для цельнокатаных колес.

Рессорно-пружинная (ГОСТ 2052);

Повышенной обрабатываемости (автоматная сталь ГОСТ 1414);

Износоустойчивая (ГОСТ 801);

Устойчивая против коррозии (коррозийностойкая и жаростойкая ГОСТ

5949);

Для работы под нагрузкой при повышенных температурах (жаропрочная ГОСТ 5632-72 и ГОСТ 7350-77).

Жаропрочные стали могут быть классифицированы:

а) в зависимости от количественного содержания легирующих элементов:

–низколегированные;

–среднелегированные;

–высоколегированные стали.

80