5497

.pdf10

Студентам образцы материалов для испытаний подготавливают инженеры кафедры. Метрологическое обеспечение испытаний указано в журналах лабораторных работ по дисциплинам. Применяемые средства контроля и вспомогательное оборудование должны пройти поверку и аттестацию в установленном порядке Органами службы по техническому регулированию и метрологии.

3.2 Проверка внешнего вида

Перед началом работ рулонный гидроизоляционный материал должен быть подвергнут входному контролю с обязательной проверкой:

-наличия сопроводительного документа (паспорта), удостоверяющего качество материала;

-соответствия показателей качества, указанных в паспорте, требованиям нормативных документов на материал;

-сохранности упаковки и правильности маркировки материала;

-отсутствие внешних повреждений материала.

Каждая поставка рулонных основных битумосодержащих кровельных и гидроизоляционных материалов должна сопровождаться документом производителя (или поставщика) о качестве партии материала – паспортом качества, в котором должно быть указано:

-наименование или товарный знак предприятия-изготовителя;

-наименование материала и его условное обозначение;

-номер партии и дата изготовления;

-количество рулонов в партии;

- результаты испытаний в соответствии с требованиями ГОСТ 2678 или другого нормативного документа на материал конкретного вида.

Перечень сведений о продукции может быть дополнен по согласованию с потребителем этой продукции.

11

Потребитель имеет право проводить контрольную проверку материалов в соответствии с требованиями ГОСТ 30547, применяя методы испытаний,

указанные в ГОСТ 2678 или другом нормативном документе на конкретный вид материала.

Упаковку и маркировку рулонных основных битумосодержащих кровельных и гидроизоляционных материалов проверяют визуально.

Маркировка рулонов материала может быть разнообразной: производиться повторяющимся текстом на упаковочной ленте, или на каждый рулон материала может быть наклеена или вложена этикетка. С наплавляемой стороны материала может быть нанесен логотип предприятия на защитную пленку. Маркировка рулонов может быть выполнена штампом непосредственно на упаковочной бумаге, ленте или на термоусадочной защитной пленке. Оттиск штампа должен быть четким и разборчивым.

На этикетке (штампе) или в тексте должно быть указано:

-наименование предприятия-изготовителя или его товарный знак;

-наименование материала и номер нормативного документа на конкретный вид материала;

-номер партии и дата изготовления;

-количество м2 в рулоне или в упаковке;

-краткая инструкция по применению.

Перечень указанных данных маркировки может быть дополнен или изменен

в соответствии с требованиями нормативного документа на конкретный вид

материала.

Транспортная маркировка осуществляется по ГОСТ 14192.

Упаковка должна обеспечивать сохранность рулонных материалов при

транспортировании и хранении. Особенности упаковки указывают в нормативном документе на конкретный вид материала. Как правило, для сохранности при транспортировке рулонные материалы поставляются в вертикальном положении на деревянных поддонах, упакованные в защитную

12

стрейч-пленку или термоусадочную пленку. Материалы хранятся в местах,

защищенных от попадания прямых солнечных лучей.

Для выявления отсутствия внешних повреждений или наличия видимых дефектов отобранный рулон укладывают на плоскую поверхность, осторожно раскатывают лицевой стороной вверх и осматривают невооруженным глазом всю поверхность полотна материала.

Наличие или отсутствие слипаемости полотна, дыр, трещин, вздутий,

разрывов и складок, а также количество полотен в рулоне, устанавливают визуальным осмотром развернутого на всю длину полотна рулона, а при длине рулона более 15 м – на длине не менее 10 м.

Рулонные материалы должны быть плотно намотаны в рулон и не слипаться.

Торцы рулонов должны быть ровными. Допускаются выступы на торцах рулона высотой, мм, не более: 15 – для материалов на картонной, асбестовой и комбинированной основах; 20 – для материалов на волокнистой основе. Ровность торцов рулонов контролируют металлическим измерительным инструментом с ценой деления 1 мм. На кромках (краях) полотна рулонного материала на картонной м асбестовой основах допускается не более двух надрывов длиной 1530 мм на длине полотна до 20 м. Надрывы длиной до 15 мм не нормируются, а

более 30 мм не допускаются. Длину надрывов на кромках (краях) измеряют металлическим измерительным инструментом с ценой деления 1 мм.

В случае наличия в верхнем слое материала минеральной посыпки,

оценивается равномерность ее распределения – допускаются непокрытые посыпкой участки поверхности полотна площадью не более 100 мм2.

В партии допускается не более 5% составных рулонов, в одном составном рулоне – не более двух полотен. Длина меньшего из полотен в рулоне должна быть не менее 3,0 м.

Рулонные кровельные материалы с крупнозернистой или чешуйчатой посыпкой должны иметь с одного края лицевой поверхности вдоль всего полотна непосыпанную кромку шириной (85+15) мм, которую измеряют металлическим

13

измерительным инструментом с ценой деления 1 мм. Ширина непосыпанной кромки может быть увеличена в зависимости от области применения и приведена в нормативном документе на конкретный вид материала.

Затем полотно материала осторожно переворачивают и осматривают нижнюю поверхность полотна для выявления видимых дефектов.

3.3 Определение линейных размеров и площади

Отобранный рулон материала осторожно раскатывают, обеспечивая при этом максимальное соприкосновение полотна материала с плоской поверхностью.

Измерения проводят через 5 мин после размотки рулона. Линейные размеры

(длину и ширину) полотна материала определяют с использованием металлической линейки и металлической рулетки с ценой деления 1 мм.

Длину полотна материала в рулоне измеряют по краю полотна, а ширину -

на расстоянии не менее 1 м от края полотна. Результат округляют до 0,1 м (для длины) и до 1 мм (для ширины). Для рулонов длиной более 15 м длину полотна материала в рулоне определяют по счетчику при намотке.

Площадь полотна рулона вычисляют по результатам измерений длины и ширины. Результат округляют до 0,1 м2.

Линейные размеры, площадь полотна рулонного материала и допускаемые отклонения от линейных размеров и площади устанавливают в нормативном документе на конкретный вид материала.

Согласно требованиям европейских стандартов для гибких рулонных материалов дополнительно проводится установление прямолинейности полотна -

отсутствие отклонения продольной кромки полотна материала (по длине) от контрольной прямой линии, нанесенной с помощью меленого шнура.

В соответствии с ГОСТ 2678 толщину материала определяют на трех заготовленных для других испытаний образцах размерами (100х50) ±1 мм.

Измеряют толщину посередине каждого образца индикаторным ручным толщиномером с пределом измерений до 10 мм и ценой деления 0,01 мм или

14

другим инструментом, обеспечивающим ту же погрешность измерения. Результат округляют до 0,01 мм.

Согласно требованиям европейских стандартов толщину полотна испытуемого материала измеряют в 10 местах, выбранных случайным образом, на полосе материала, отрезанной по всей ширине полотна длиной не менее 100 мм.

3.4 Определение полноты пропитки

Для определения полноты пропитки поперечную полосу материала разрывают в пяти местах таким образом, чтобы обнажился внутренний слой основы. Материал считают выдержавшим испытание, если при визуальном осмотре не обнаружено наличие светлых прослоек непропитанной основы и посторонних включений.

3.5 Определение массы 1 м2 материала

Массу 1 м2 материала (М) в граммах устанавливают на основании взвешивания трех образцов размерами [(100х100)±1] мм и вычисляют по формуле:

M = ( m1 + m2 + m3 )×100 3

где mi - масса i-образца, г;

100 - коэффициент приведения площади образца к 1 м2 .

Результат округляют до 1 г.

Масса 1 м2 рулонного материала будет определяться поверхностной плотностью основы, массой нанесенного покровного состава, видом и свойствами защитного слоя. Так, например, в случае использования в материалах Линокром в

качестве защитных слоев полиэтиленовой пленки масса 1 м2 составляет 3,6 кг, а

15

при использовании крупной посыпки в виде сланца или гранулята масса 1 м2

возрастает до 4,6 кг.

3.6 Определение разрывной силы при растяжении, относительного удлинения и относительного остаточного удлинения

Физико-механические свойства рулонных основных кровельных и гидроизоляционных битумосодержащих материалов обеспечивают их стойкость к повреждениям различного характера при монтаже и воздействиях при эксплуатации и ремонтных работах.

Входе испытаний определяются разрывная сила при растяжении и относительное удлинение. С этой целью образец растягивают с постоянной скоростью до разрушения, при этом регистрируют силу растяжения и соответствующее удлинение образца в процессе испытания.

Всоответствии с ГОСТ 2678 испытание наплавляемых и ненаплавляемых битумных и битумно-полимерных материалов проводят на трех образцах-

полосках размерами [(300х50)±1] мм, вырезанных в продольном направлении.

Разрывная машина для испытаний должна обеспечивать:

- рабочую часть шкалы силоизмерителя в пределах измерений 0- 1000 Н с ценой деления не более 2 Н;

-предел допускаемой погрешности измерения нагрузки (усилий) не должен превышать ±1 %;

-постоянную скорость перемещения подвижного захвата (100±5) мм/мин.

Для обеспечения одинакового крепления образца-полоски в захватах разрывной машины наносят установочные метки симметрично относительно центра образца, с расстоянием (l1) между

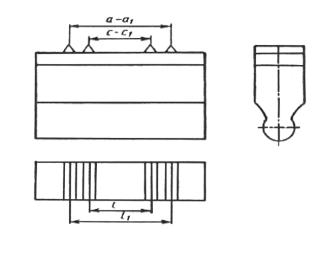

которыми (200±1) мм, а также отмечают рабочий участок (l) параллельными метками, с расстоянием (150±1) мм. Метки наносят вручную или штампом, схема дана на рис. 2.

16

Рисунок 2 – Схема штампа для нанесения меток на образец-полоску

а- а1 – установочные метки;

с- с1 – метки, ограничивающие рабочий участок на образце.

Образец помещают в захваты разрывной машины по установочным меткам так, чтобы продольные оси захватов и продольная ось образца совпали между собой и с направлением движения подвижного захвата. Устанавливают скорость перемещения подвижного захвата, указанную в нормативном документе на продукцию конкретного вида.

Для определения разрывной силы при растяжении и относительного удлинения фиксируют силу и расстояние между захватами в момент разрыва или максимального значения силы (l2). При наличии в машине шкалы деформации фиксируют удлинение образца.

В случае разрыва образца вне рабочего участка или на его границе результаты испытаний не учитывают и проводят повторные испытания.

При проведении испытания в случае разрыва образца-полоски внутри зажима или на его границе допускается учитывать результаты, если они выше требований нормативного документа.

Для определения относительного остаточного удлинения части разорванного образца, освобожденные из захватов машины, помещают на горизонтальную поверхность и через (120±2) с после разрыва измеряют расстояние, ограничивающее рабочий участок двух сложенных вместе (без

17

зазора) по месту разрыва частей образца (l3). Относительное удлинение (ε) в

процентах вычисляют по формуле:

ε = l 2 - l1 × 100 l1

где l1 - расстояние между установочными метками, мм;

l2 - расстояние между захватами в момент разрыва или максимального

значения силы, мм.

Результат округляют до 1 %.

Относительное остаточное удлинение (εост) в процентах вычисляют по

формуле

ε ост |

= |

l3 - l |

× 100 |

|

|||

|

|

l |

|

где l - длина рабочего участка образца до испытания, мм; |

|||

l3 - длина рабочего участка образца (двух сложенных вместе частей разорванного образца), мм.

Результат округляют до 1 %.

Согласно требованиям европейских стандартов готовят две серии образцов-

полосок шириной (50 ± 0,5) мм и длиной не менее 200 мм плюс двухкратная длина зажима: пять образцов, вырубленных в продольном направлении, и пять образцов, вырубленных в поперечном направлении. Максимальную силу растяжения и относительное удлинение определяют для каждого направления и вычисляют как среднеарифметическое значение результатов испытания пяти образцов.

Разрывная сила при растяжении рулонных основных битумных и битумно-

полимерных материалов должна быть не менее, Н:

215 – для ненаплавляемых материалов на картонной основе;

274 – для наплавляемых материалов на картонной основе;

294 – для наплавляемых материалов на стекловолокнистой основе; 342 - для наплавляемых материалов на основе из полимерных волокон;

18

392 – для наплавляемых материалов на комбинированной основе.

3.7 Определение гибкости

Гибкость характеризует способность материала не допускать нарушения сплошности (образования трещин и отслоения вяжущего или защитного покрытия) при изгибе материала на испытательном брусе при определенной

температуре. Гибкость определяется, прежде всего, свойствами битумного

вяжущего и регулируется при его модификации. Испытание гибкости рулонного

материала по ГОСТ 2678 проводят на трех образцах размерами [(150х20)±1]

мм, вырезанных в продольном направлении.

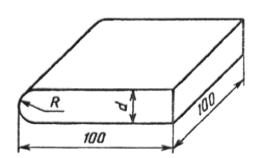

Брус испытательный (рис. 3) должен быть изготовлен из твердой древесины, пластмассы или другого материала низкой теплопроводности и иметь с одной стороны закругление радиусом R. Радиус должен быть указан в нормативном документе на продукцию конкретного вида.

Рисунок 3 - Брус испытательный.

Испытание включает термостатирование образцов и испытательного бруса.

При проведении испытания при температуре 0° С образцы и испытательный брус помещают в воду со льдом, а при отрицательных температурах - в морозильную камеру (холодильник) или охлаждающую смесь и выдерживают при заданной температуре (20,0±0,5) мин. Состав охлаждающей смеси и температуру испытания указывают в нормативном документе на материал конкретного вида.

По истечении заданного времени образцы и испытательный брус извлекают из термостатирующей среды. Образец материала прикладывают к ровной

19

поверхности испытательного бруса нижней стороной таким образом, чтобы к нему прилегало около 0,25 длины образца. Свободный конец образца изгибают в течение (5±1) с вокруг закругленной части бруса до достижения другой ровной поверхности (образец принимает U-образную форму).

Производят контроль внешнего вида. Время с момента извлечения образца из испытательной среды и до конца испытания не должно превышать 15 с.

Образец считают выдержавшим испытание, если на его лицевой стороне не появляются трещины (разрывы слоя вяжущего) и отсутствует отслаивание вяжущего или посыпки.

Согласно требованиям европейских стандартов для характеристики гибкости готовятся две серии по пять образцов для испытаний лицевой и нижней сторон рулонного материала размерами [(140 х 50) ±1] мм. Испытания производятся после кондиционирования образцов по определенному режиму и при изгибании на специальном устройстве. Время осмотра образца после испытания ограничено 10 с, в спорных случаях предусмотрено применение оптических устройств (например, лупы). Наличием трещин считается один или более разрывов в покровном слое образца материала до основы.

Рулонные битумные и битумно-полимерные материалы должны выдерживать испытание на гибкость в условиях, приведенных в таблице 2.

Таблица 2

|

Условия испытания рулонных материалов |

|

|

на гибкость |

|

Виды материалов |

на брусе с |

при температуре, |

|

закруглением |

|

|

° С, не выше |

|

|

радиусом, мм |

|

|

|

|

Битумные: |

|

|

на картонной основе |

25±0,2 |

5 |

на волокнистой основе |

25±0,2 |

0 |

Битумно-полимерные |

25±0,2 |

минус 15 |