2830

.pdf

Высокая дисперсность шлама при его утилизации на стадии обезвоживания вызывает низкую фильтрующую способность. В заводских условиях фильтрация является наименее стабильной операцией, определяющей производительность процесса в целом. Для повышения технологической эффективности механического обезвоживания при всех равных условиях необходимо стремиться к укрупнению размеров частиц шлама, что является одним из приоритетов разрабатываемого экологического подхода к утилизации шлама.

Химико-минералогический и гранулометрический состав сказывается на физических свойствах шлама, которые представлены в табл. 2.

|

|

|

|

|

Таблица 2 |

|

Физические свойства шламов химводоподготовки ТЭЦ |

|

|||||

|

Истинная |

Насыпная |

Удельная |

Нормаль- |

Водород- |

|

Наименование |

плотность, |

плотность, |

поверх- |

ная густота |

ный |

|

ТЭЦ |

кг/м3 |

кг/м3 |

ность, |

по методу |

показатель |

|

|

|

|

м2/кг |

Суттарда |

|

|

Ново- |

2560 |

576 |

647,4 |

1,2 |

9,65 |

|

горьковская |

||||||

|

|

|

|

|

||

Автозаводская |

2450 |

560 |

541,0 |

1,0 |

8,3 |

|

В результате данных исследований выявлено, что по функциональному назначению шлам химводоподготовки ТЭЦ может быть рекомендован в качестве сырья для производства вяжущих веществ, так как содержит в большом количестве соединения на основе ионов Ca2+, являющихся основой для производства большинства минеральных вяжущих веществ. При разработке технологии утилизации шлама необходимо учитывать его большую дисперсности и связанную с ней низкую степень фильтруемости.

10

В четвертой главе анализируются возможные технологии утилизации

шлама химводоподготовки ТЭЦ, которые позволяют получать вяжущие вещества, . с целью выбора наиболее экологически безопасной. Также приведены исследования поведения сульфатной фазы при тепловой обработке на модельных образцах с целью рекомендаций при утилизации шламов химводоподготовки ТЭЦ для получения на их основе сульфатсодержащих вяжущих веществ.

При этом рассматриваются традиционные способы получения вяжущих веществ аналогичного состава. Наиболее близким по технической сущности является способ производства вяжущих веществ на базе карбонатного сырья, в основном карбоната кальция CaCO3, основанный на технологии обжига при 1000-1200 0C. По данной технологии получают строительную известь. Другим вяжущим, при производстве которого используется большое количество карбонатного компонента (до 25 %), является портландцемент. В процессе производства портландцемента температура обжига достигает 145O0C.

Видно, что в основе технологии производства указанных наиболее крупнотоннажных вяжущих веществ лежит высокотемпературный обжиг сырья от 1000 0C и более, который сопровождается выделением большого количества диоксида углерода. К тому же в процессе высокотемпературного обжига происходит загрязнение окружающей среды выделяющимся при этом радоном222 (222Rn) и дочерними продуктами его распада (ДПР).

Другим вяжущим веществом, требующим содержания ионов Ca2+, являются гипсовые вяжущие. Производство данных вяжущих веществ осуществляется при более низких температурах, что значительно снижает выделение углекислого газа за счет сжигания топлива. Тепловая обработка происходит с выделением воды из сырья в виде пара или в капельно-жидком состоянии. Выделение радиоактивных веществ при производстве данного вяжущего также значительно снижается,

Для обоснования и выбора способа получения вяжущего вещества из шлама химводоподготовки ТЭЦ были проведены физико-химические

11

исследования на модельных образцах сульфатных систем: природный гипсовый камень, природный ангидритовый камень, десульфогипс. Результаты исследований указанного сырья при тепловой обработке показывают, что последняя оказывает значительное влияние на свойства получаемых продуктов. Проведенные исследования физико-химических свойств позволяют рекомендовать как наиболее устойчивую по своим эксплуатационным показателям для всех видов используемого сырья температурную область тепловой обработки 120-20O0C, способствующую преимущественному образованию кристаллов полуводного сульфата кальция. Минимально возможная температура при получении вяжущих веществ способствует обеспечению геоэкологических принципов, отмеченных ранее.

После выбора области оптимальных температур при получении вяжущих на основе сульфатной системы определен способ производства. Как известно, существует два основных способа производства вяжущих на основе полуводного сульфата кальция:

-обжиг в воздушной среде;

-тепловая обработка в жидких средах (автоклавная обработка).

При утилизации шлама химводоподготовки ТЭЦ в пользу автоклавной

обработки говорят следующие факторы:

1.Шлам химводоподготовки ТЭЦ является высокодисперсным продуктом, который представлен в виде кристаллических микроструктур. Автоклавные условия способствуют получению кристаллов больших размеров. Обезвоживание шлама в данном случае производится после процесса тепловой обработки без первоначального уменьшения его влажности, что должно повысить степень фильтрации конечного продукта и уменьшить энергозатраты на сушку.

2.Частицы шлама имеют коллоидный характер с наличием межфазных сольватных слоев, что снижает свободную поверхностную энергию, то и тепловую обработку эффективнее производить в водной среде.

12

3.В составе шлама присутствуют вещества в аморфном состоянии. При повышенных давлениях обычно аморфный продукт не образуется, поскольку на поверхности твердой фазы существует слой адсорбционных паров воды, снижающий ее поверхностную энергию, облегчающий образование зародышей кристаллизации.

4.Вышеприведенные пункты указывают на то, что конечный продукт должен обладать лучшими вяжущими свойствами.

Учитывая вышесказанное, а также опыт утилизации других влажных отходов на гипсовое вяжущее, принимаем автоклавный способ производства.

Для назначения режимов тепловой обработки велось визуальное наблюдение на специальной установке из микроскопа и автоклава, описанной в главе 2.1. Исследование проводилось на гипсовом камне Камскоустинского месторождения, который имеет высокое содержание двуводного гипса и может дать достоверную информацию о поведении данных кристаллов в процессе автоклавной обработки.

Визуальные наблюдения за процессами перекристаллизации в водных

суспензиях гипса показали, что кристаллы α-полугидрата зарождаются и растут при температуре 1250C. Механизм образования новой фазы идет через растворение зерен исходного двуводного гипса. Сначала растворяются мелкие, а позднее и более крупные зерна гипса. Повышение температуры и давления значительно ускоряет ход реакции. Визуальные исследования процессов перекристаллизации гипса являются теоретической основой технологии производства вяжущих веществ на основе сульфата кальция в автоклаве. На основе данных исследований можно рекомендовать параметры тепловой обработки: температура - 1390C, давление - 0,25 МПа, время обработки - 2,0...2,5 часа.

В пятой главе теоретически и экспериментально обосновывается способ утилизации шлама химводоподготовки ТЭЦ с получением сульфатсодержащего вяжущего вещества.

13 Фазовый состав шламов не позволяет в установленном выше интервале

получать вяжущие системы. При этом продукты термической обработки шлама химводоподготовки ТЭЦ представляют собой системы «высыхания» с низкими прочностными показателями.

Предложено имеющиеся в составе шлама CaO и СаСОз перевести в сульфатную фазу (CaSО4 . nH2O). Данные соединения, являясь высокоактивными минералами, способны к нейтрализации серной кислотой.

В эксперименте использовали 1 N раствор H2SO4. Расход серной кислоты рассчитывался в процентах исходя из стехиометрического количества серной кислоты, необходимой для окислительно-восстановительной реакции между гидрооксидом и карбонатом кальция и серной кислотой.

Водоочистка промстоков - типично коллоидный процесс. При этом, благодаря наличию межфазных сольватных слоев, снижается свободная поверхностная энергия. Для повышения реакционной способности шлама перед химической нейтрализацией проводилась механоактивация осадка путем его помола в шаровой мельнице. При этом должно происходить образование неравновесных дефектов в твёрдых телах, которые и определяют в значительной мере реакционную способность твёрдой фазы. При механоактивации происходит также процесс усреднения частиц шлама по зерновому составу. Это позволяет исключить стадию разделения частиц шлама по размерам, так как от дисперсности зависит кинетика и эффективность реакциинейтрализации.

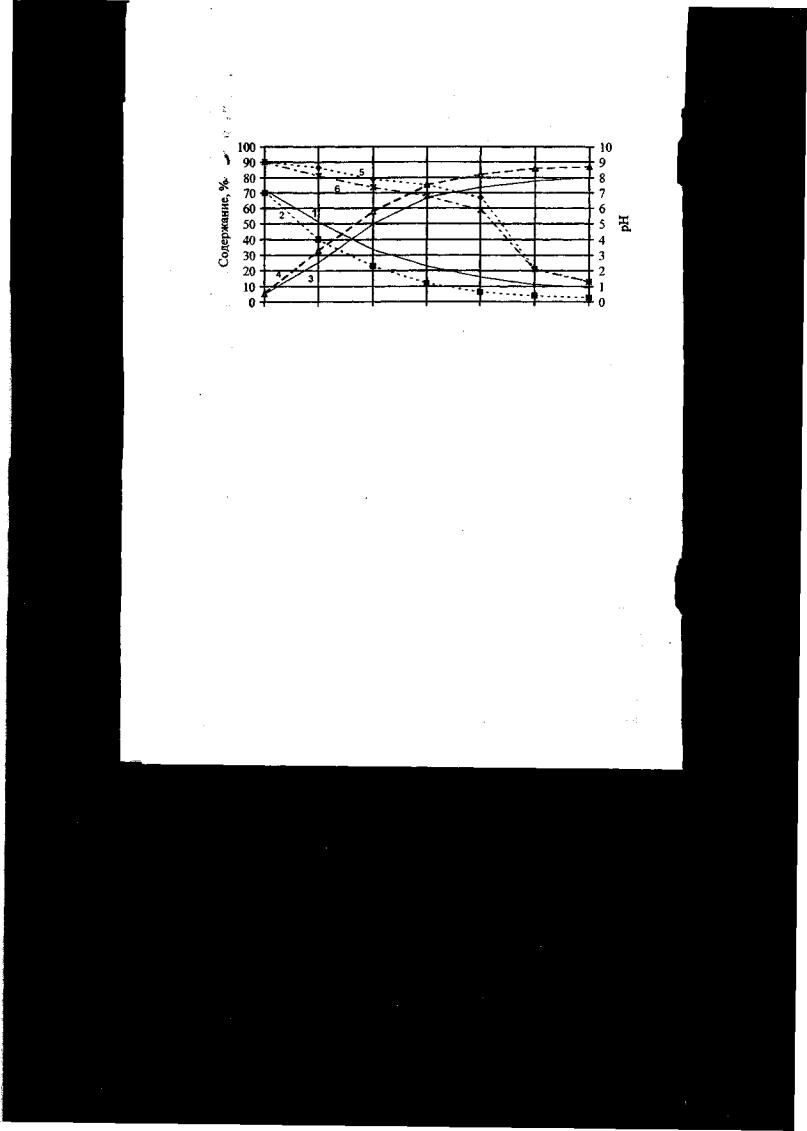

Выявлено оптимальное количество применяемой для нейтрализации шлама серной кислоты. Главным технологическим показателем при контроле степени нейтрализации шлама является уровень рН, равный 5,5 — 7, что характерно для системы сульфата кальция. Большее количество серной кислоты практически не приводит к увеличению степени нейтрализации, зато резко снижается уровень рН, что нежелательно для технологического процесса. Механоактивация шлама перед нейтрализацией его серной кислотой способствует более полной реакции перевода карбонатов кальция в сульфаты

14

кальция. При этом время реакции нейтрализации до достижения равновесия

сокращается (рис. 3).

О |

25 |

50 |

75 |

|

100 |

125 |

150 |

|

|

Расход реагента, % от стехиометрии |

|

||||

Рис. 3. Влияние расхода серной кислоты на состав и уровень рН шлама: |

|||||||

1, 3 — содержание в шламе СаСОз и CaSO4 |

. 2Н2О соответственно; 2, 4 - |

||||||

содержание в |

механоактивированном |

шламе |

CaCO3 и |

CaSO4. 2H2O |

|||

соответственно; 5, 6 — рН среды шлама без механоактивации и механоактивированного соответственно

После нейтрализации шлам подвергается автоклавной обработке по установленным выше режимам, после чего обезвоживается механическим способом и досушивается в сушилке. У данных продуктов определялась удельная поверхность частиц, которая характеризует фильтруемость шлама, а также свойства полученных сульфатсодержащих вяжущих (табл. 3).

Анализ полученных данных показывает, что удельная поверхность и вяжущие свойства продуктов тепловой обработки существенно меняются в зависимости от расхода серной кислоты. По мере увеличения расхода серной кислоты при нейтрализации шлама в количестве до 75 % от стехиометрии

15

Таблица 3

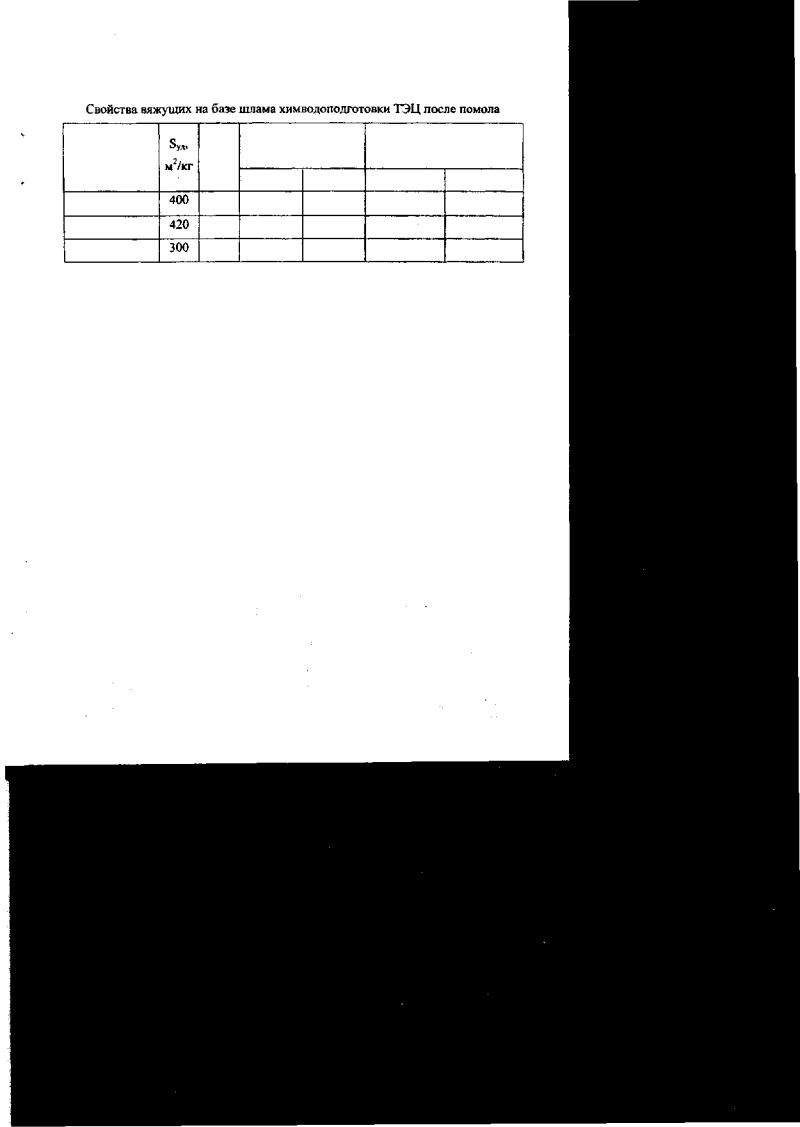

Свойства вяжущих на базе шлама химводоподготовки ТЭЦ Свойства

Способ |

|

|

Сроки |

Предел |

прочности |

|

Расход серной |

|

|

|

|

||

подго- |

|

|

схватывания, |

образцов при сжатии |

||

кислоты, % от |

|

|

в возрасте 28 сут, |

|||

товки |

|

|

|

|

||

стехиометрии |

|

|

|

|

|

|

шлама* |

|

|

|

|

|

МПа |

|

|

|

начало |

конец |

влажных |

|

1 |

374 |

0,79 |

34-30 |

42-20 |

- |

• |

|

|

|

|

|

|

|

2 |

461 |

0,68 |

30-15 |

39-10 |

- |

0,43 |

|

|

|

|

|

|

|

1 |

234 |

0,73 |

18-45 |

20-15 |

- |

0,93 |

|

|

|

|

|

|

|

2 |

231 |

0,53 |

15-35 |

17-50 |

0,45 |

3,2 |

1 |

160 |

0,60 |

4-00 |

4-30 |

0,45 |

2,75 |

2 |

150 |

0,49 |

3-40 |

4-10 |

0,75 |

5,42 |

1 |

185 |

0,75 |

0-01 |

0-08 |

0,32 |

2,17 |

2 |

157 |

0,54 |

0-03 |

0-15 |

0,63 |

5,21 |

1 |

112 |

0,51 |

3-15 |

4-10 |

0,85 |

6,08 |

2 |

102 |

0,50 |

2-45 |

3-20 |

1,50 |

7,54 |

1 |

123 |

0,48 |

18-25 |

21-10 |

0,63 |

5,43 |

2 |

105 |

0,44 |

31-15 |

35-20 |

1,65 |

6,47 |

Примечание: * - 1 - шлам, без предварительной подготовки; 2 - шлам, после механоактивации.

происходит постепенное уменьшение удельной поверхности, а также усиление вяжущих свойств, что можно объяснить увеличением количества сульфата кальция в его составе. При расходе серной кислоты в пределах 100 % от стехиометрии происходит некоторое увеличением удельной поверхности, а прочность продуктов остается на том же уровне. Это объясняется изменением формы кристаллов сульфата кальция с таблитчатых на игольчатые. При этом

16

происходит резкое сокращение сроков схватывания, характерное для строительного гипса. Дальнейшее увеличение количества серной кислоты для нейтрализации шлама ведет к уменьшению удельной поверхности и повышению прочности образцов при увеличение сроков схватывания. Это объясняется укрупнением размеров игольчатых кристаллов сульфата кальция. Однако при этом наблюдается присутствие свободной серной кислоты в составе шлама, что нежелательно, так как отрицательно сказывается на технологическом оборудовании и приводит к снижению рН вяжущего.

Сравнивая свойства продуктов гидратации химически активированного серной кислотой шлама и предварительно механоактивированного перед нейтрализацией шлама видно, что удельная поверхность у последнего ниже, а вяжущие свойства выше при одном и том же расходе серной кислоты. Объясняется это тем, что образуется большее количество сульфатной фазы, а в структуре частиц шлама изменяется состояние поверхности, размер и форма, удельная поверхность и пористая структура, влияющие на реакционную способность вещества. Это приводит к образованию кристаллов более правильной формы, что подтверждают более низкие показатели удельной поверхности вяжущих, хотя предварительное измельчение приводит к первоначальному увеличению удельной поверхности с 647 м2/кг до 885 м2/кг.

Таким образом, с позиций лучшей степени фильтрации и вяжущих свойств оптимальным расходом серной кислоты является ее количество 75... 100 % от стехиометрии. Фильтрующая способность шлама, подвергнутого механохимактивации и автоклавированию по оптимальным режимам более чем в 2 раза выше, чем у исходного шлама химводоподготовки ТЭЦ.

После полного обезвоживания полученные продукты подвергались дополнительному помолу. Данная операция способствует увеличению активности вяжущих свойств. Свойства вяжущих, полученных при оптимальном времени домола, приведены в табл. 4.

17

Таблица 4

рН шлама при |

|

Сроки схватывания, |

Предел прочности (через |

||

Н/Г |

ч- мин |

2 ч), МПа |

|

||

нейтрализации |

|

||||

|

начало |

конец |

при изгибе |

при сжатии |

|

|

|

||||

6,5-7 |

0,45 |

4-10 |

4-50 |

2,6* |

5,6* |

6,0-6,5 |

0,38 |

0-25 |

0-34 |

3,7 |

7,2 |

5,5-6 |

0,57 |

0-03 |

0-05 |

2,8 |

5,4 |

Примечание: * - прочность определена в возрасте 1 суток.

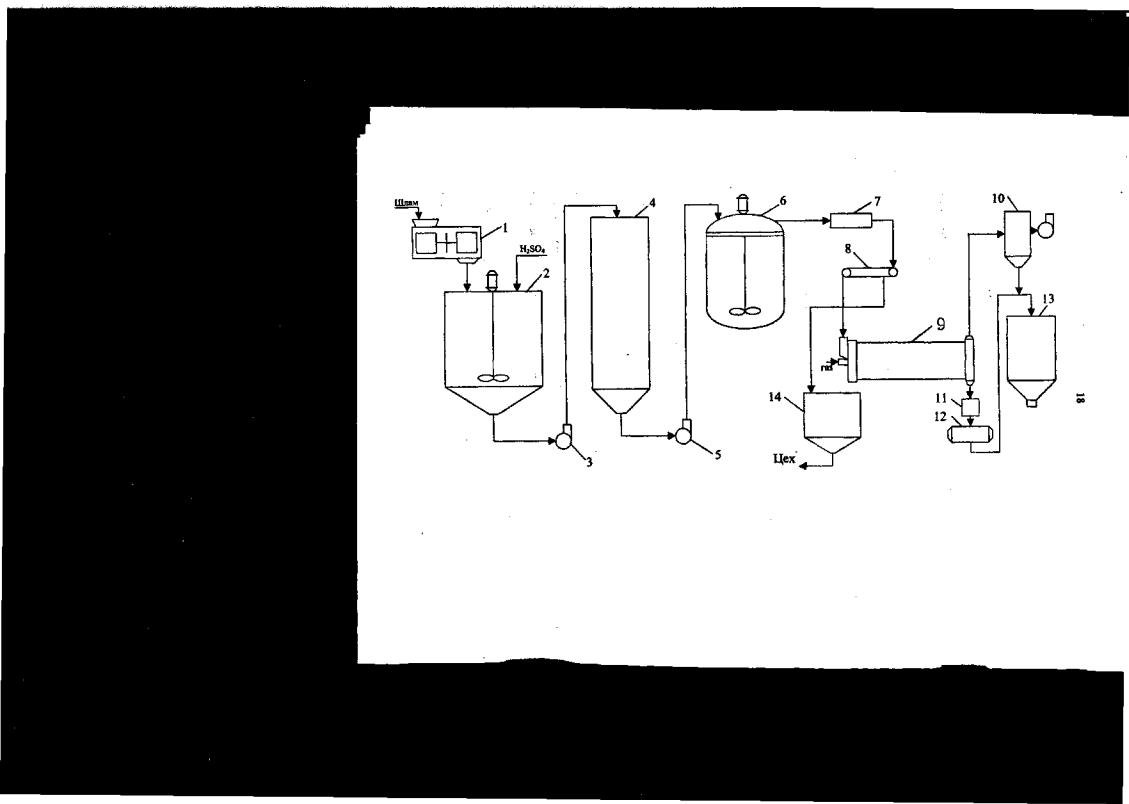

Из полученных данных следует вывод, что по разработанной технологии (рис. 4) можно получать сульфатсодержащие вяжущие с различными сроками схватывания в зависимости от степени нейтрализации шлама. При этом вяжущие соответствуют маркам по прочности Г5 - Г7 по ГОСТ 125-79.

Анализ экспериментальных данных, полученных в ходе изучения влияния технологических факторов и их взаимного действия с помощью факторного планирования полного факторного эксперимента для 3-х переменных на двух уровнях, позволил получить аналитическую зависимость, описываемую уравнениями:

У1=142,19 + 2,81X1 - 3,56X2, |

(1) |

У2=2,06 + 0,84X1 - 0,79X2 + 1,08X3 - 0,93X2X3, |

(2) |

где У| - фильтруемость шлама, определяемая как отношение фильтруемости исходного шлама химводоподготовки ТЭЦ и получаемого в результате технологических переделов, %;

Y2 - прочность при сжатии образцов кубиков из теста вяжущего нормальной густоты в возрасте 1 сут, МПа;

X1 - степень механоактивации шлама, характеризующаяся удельной поверхностью шлама, м2/кг;

химводоподготовки

Рис. 4. Технологическая схема утилизации шлама химводоподготовки ТЭЦ с получением вяжущего на его основе:

1 - бегуны; 2 - нейтрализатор; 3 - насос; 4 - накопительная емкость; 5 - насос; 6 - автоклав; 7 - теплообменник; 8 - ленточный вакуумфильтр; 9 - сушильный барабан; 10 - рукавный фильтр; 11 - бункер; 12 - шаровая мельница; 13 - склад вяжущего; 14 - отстойник