книги / Эволюция представлений о структурных зонах поликристаллических наноструктурированных плёнок, формируемых методами вакуумных технологий

..pdf

соотношение температур подложки и пленки. Время и скорость осаждения, состав остаточных газов относятся к основным параметрам технологического процесса осаждения пленки, определяющим фазовый состав, механизм формирования и процесс структурообразования пленки. Многие из вышеперечисленных параметров подбирают эмпирически для получения заданной структуры и состава пленки.

По мнению многочисленных исследователей, одним из основных труднорегулируемых параметров, участвующих в структурообразовании пленки и обеспечивающих стабильность ее эксплуатационных свойств, является температура подложки [32–36].

2.2. Термодинамический подход к прогнозированию структуры пленок

В первой половине XX века были разработаны три механизма начальных стадий формирования островковых пленок [1–3]: механизм Франка и Ван дер Мерве; механизм Фольмера и Вебера; Механизм Странского и Крастанова.

2.2.1. Механизм Франка и Ван дер Мерве, или 2D-послойное формирование пленки [3–5, 11]

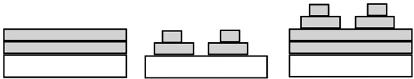

Механизм характеризуется более сильной связью осажденных атомов с подложкой, чем друг с другом; протекает с заполнением одного атомного слоя перед началом формирования следующего слоя (рис. 2.1, а). В работе [1] показано, что в соответствии с данным

а |

б |

в |

Рис. 2.1. Основные механизмы формирования пленок: a – 2D-послойное; б – 3D-островковое; в – смешанное: послойное и островковое [11]

31

механизмом формируются эпитаксиальные полупроводниковые пленки. Морфология фронта формирования пленки определяется параметрами процесса и может быть развитой в разной степени [3]. Равновесная форма зародышей находится по теореме Вульфа [5]. Теоретическое описание послойного формирования обычно дается в рамках модели Кашчиева [6] или ее модификаций [7, 8].

2.2.2. Механизм Фольмера и Вебера,

или 3D-островковое формирование пленки [3, 9, 11]

Механизм характеризуется более сильной связью атомов осаждаемого вещества между собой, чем с подложкой; начинается с образования на поверхности подложки кластеров и формирования их в трех измерениях в форме острова (рис. 2.1, б). Механизм характерен для процесса формирования металлов и полупроводников на оксидах в форме островов [1].

2.2.3. Механизм Странского и Крастанова [3, 10, 11]

Комбинирование послойного и островкового формирования с первоначальным осаждением нескольких слоев и дальнейшим формированием островков. Общепринято такой механизм формирования относить к системам металл–металл и металл–полупроводник

(рис. 2.1, в) [1].

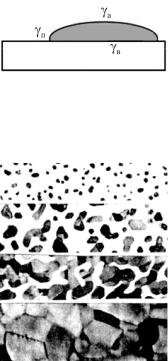

Бауэр [12] в 1958 году на основании предположения, что полученные структуры пленки находятся в тепловом равновесии и определяются минимумом свободной энергии, предложил классификацию рассмотренных механизмов на основании общих термодинамических соображений [11]. В случае, если поверхностная энергия материала подложки γп превышает сумму энергий адсорбируемого слоя γа и межфазного взаимодействия γв, происходит смачивание подложки осаждаемым материалом и протекает послойное формирование (механизм Франка и Ван дер Мерве). В противном случае (∆γ = = γп – γа – γв < 0) происходит формирование трехмерных островков

32

(механизм Фольмера–Вебера). Осаж- |

|

||||

денная пленка, находящаяся в промежу- |

|

||||

точном состоянии, напряжена (∆γ > 0). |

|

||||

Первоначальный послойный |

механизм |

|

|||

формирования, переходящий в остров- |

Рис. 2.2. Схематичное термо- |

||||

ковый до достижения пленкой критиче- |

динамическое описание на- |

||||

ской толщины, относится к механизму |

чальных стадий формирова- |

||||

Странского и Крастанова. Переход от |

ния пленки [11] |

||||

послойного к островковому механизму |

|

||||

в работе [11] предлагается рассматри- |

|

||||

вать как изменение деформированного |

|

||||

состояния и упругих свойств форми- |

|

||||

рующейся пленки (рис. 2.2). |

|

|

|||

Начальной стадии и формированию |

|

||||

непрерывных |

пленок на поверхности |

|

|||

твердых |

тел |

вакуумными |

методами |

|

|

посвящено значительное количество тео- |

|

||||

ретических и экспериментальных работ |

|

||||

[19–23]. В частности, в работе Иевлева |

|

||||

[24] механизмы используются для опи- |

|

||||

сания формирования непрерывных пле- |

Рис. 2.3. Стадии формирова- |

||||

нок, приводятся многочисленные ил- |

нии пленок Мо на флюорите |

||||

люстрации стадий |

их формирования |

при То ≈ 1170 К по механиз- |

|||

(рис. 2.3). |

Автором |

установлено, что |

му Фольмера и Вебера (чет- |

||

средняя толщина пленки, при которой |

вертая стадия соответствует |

||||

толщине около 50 нм [24]) |

|||||

происходят морфологические превраще- |

|

||||

ния (сращивание, образование перколяционной структуры и наступление сплошности), зависит от материала пленки, межфазного взаимодействия конденсата с подложкой и параметров процесса: температуры подложки (То); скорости конденсации (Vк, нм·с–1); потока атомов, поступающих на единицу поверхности в единицу времени (I, см–2·с–1).

В обзорах [1, 16–18] приведено большое количество примеров всех трех механизмов формирования, а также экспериментальные методики их исследования [17].

33

В работах [11, 13–15] приводятся несколько примеров, иллюстрирующих возможности и ограничения термодинамического описания формирования пленок. Рассмотренные механизмы могут быть использованы для контроля морфологии осаждающейся пленки только на начальных этапах формирования. Кроме того, они не универсальны и неприменимы для гомоэпитаксиальных систем, получение которых связано с различными механизмами формирования [11]. Причин смены механизмов может быть несколько [16], одна из основных причин – параметр решетки не может оставаться неизменным при заполнении очередного слоя, его изменение приводит

ксильному увеличению энергии поверхности раздела адсорбированный слой – промежуточный слой, которое обеспечивает выполнение критерия островкового формирования [17]. Главная причина ограничений состоит в том, что процесс формирования пленок относится

кнеравновесным процессам, термодинамические условия равновесия которых не выполняются, в частности неравновесные кинетические процессы формирования пленки могут быть ограничены по скорости. Таким образом, термодинамические условия формирования не являются первопричиной получения пленок с различной структурой, морфологией, физико-химическими и физико-механическими свойствами, изменения последних в процессе осаждения и эксплуатации упрочненных деталей.

Для описания формирования поликристаллических пленок рассмотренные механизмы формирования наиболее часто используются в отечественных научных изданиях [25–27], в иностранных публикациях используются достаточно редко [28–31].

2.3.Термодинамически-технологический подход

кпрогнозированию структуры поликристаллических

пленок

В термодинамически-технологическом подходе основным источником структурных изменений в пленках является технологический процесс их осаждения, определяемый регулируемыми и труд-

34

норегулируемыми физическими и технологическими параметрами (их взаимосвязью). В частности на стадиях зародышеобразования, укрупнения, срастания, формирования сплошной пленки на такие ее характеристики, как размер и форма зерна, распределение и направление кристаллографической ориентации, в большей степени влияют технологические условия процесса осаждения пленки.

Все возрастающие требования промышленности при производстве деталей с пленками заключаются в постоянном уменьшении температур осаждения пленок до гомологической температуры Тг = = (0,1…0,2)Тпл, при которой процессы формирования пленок протекают в условиях, далеких от термодинамического равновесия, в результате чего структура пленки в процессе осаждения типично развивается конкурентно, а кинетические ограничения, вызванные низкой температурой осаждения, приводят к управляемому образованию метастабильных фаз [111]. Одним из способов получения структурно совершенных бездефектных пленок с заданными эксплуатационными свойствами является установление конкретных технологических и температурных условий осаждения пленок, управляющих процессом их структурообразования; построение модели для предсказания структуры пленки в конкретных условиях осаждения и эксплуатации.

Концепция МСЗ, увязывающая воздействие как температуры пленки, так и технологических параметров процесса ее осаждения на структурные изменения в пленках, разрабатывалась в течение многих лет для технологии изготовления пленок методами испарения, распыления и осаждения с ионно-лучевым ассистированием. Проблема разработки и прогнозирования структуры пленок с целью управления и стабилизации их эксплуатационных свойств привлекает пристальное внимание многих научных школ мира. Путем построения МСЗ учеными установлена корреляционная связь между эволюцией структуры и параметрами процесса осаждения, такими как энергия ионов, плотность ионного тока (отношение прибытия иона / атома) [46], толщина пленки [46, 56, 73–76], угол падения ионов [46] и гомологическая температура Тг (отношение температуры

35

подложки То к температуре плавления материала осажденной пленки Тпл в кельвинах) [1–107].

В настоящем обзоре будет приведено описание и анализ МСЗ, разработанных в России и мире с 1969 по 2011 год.

2.3.1.Модели структурных зон, разработанные

впериод с 1969 по 1990 год

2.3.1.1.Модель структурных зон Мовчана

иДемчишина [37, 118]

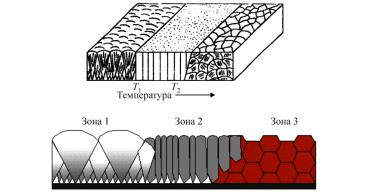

Для описания эволюции структуры и управления процессом формирования пленки в 1969 году Мовчаном и Демчишином была разработана МСЗ [37], устанавливающая закономерность формирования структуры толстых однофазных пленок (до 2 мм) Ni, Ti, W, Al2O3 и ZrO2 методом электронно-лучевого испарения в температурном интервале (0,45…0,5)Тпл < Тг < (0,22…0,3)Тпл. Впервые было показано, что изменение структуры пленки происходит вследствие увеличения гомологической температуры (Тг), определенным интервалам которой соответствуют, по крайней мере, три зоны с качественно различными структурами (рис. 2.4). При температурных условиях, соответствующих зоне 1 модели Торнтона и Тг < 0,3Тпл, поверхность пленки имеет характерную глобулярную структуру куполообразной формы, диаметр полусфер которой увеличивается с ростом температуры [37]. Установлено, что на поверхности подложки первоначально зарождаются очень мелкие кристаллиты3, которые в дальнейшем при наличии микронеровностей формируются из них под углом к поверхности пленки [39, 40], с ростом температуры увеличиваются в размерах с одновременным образованием микропор [42],

3 Кристаллит [96] – нанокластер распыляемой фазы, как область когерентного рассеивания с размерами, как правило, менее 0,5–1 мкм, который сохраняет кристаллический класс (точечная группа), характерный для кристаллов данной фазы, но из-за нарушения (при таких размерах) трансляционной эквивалентности не может быть описан как кристаллическая фаза с соответствующей федоровской группой.

36

Рис. 2.4. МСЗ Мовчана и Демчишина (1969 г.). Метод осаждения пленки – электронно-лучевое испарение

а при отсутствии микронеровностей на поверхности пленки формируется волокнистая структура [41]. Для зоны 1 характерна высокая плотность несовершенств кристаллической решетки и пор по границам зерен. В окрестности температуры Т1, которая в частности для пленок Ti и Ni составляет 663 и 573 К соответственно [45], происходит плавный переход к зоне 2 с ровной матовой поверхностью. Незначительное превышение температуры Т1 сопровождается огрублением глобулярной структуры зоны 1, которая постепенно переходит к столбчатой, характерной для зоны 2. Ширина столбчатых кристаллитов увеличивается по мере роста Тг, а наклон их связан с направлением потока пленкообразующих частиц. Особенностью зоны 2 является наличие четко выраженных межкристаллитных границ в результате протекания процессов «поверхностной» рекристаллизации [37, 42–44]. Столбчатая структура пленки наблюдается до интервала температуры (0,22…0,3)Тпл > Т2 < (0,45…0,5)Тпл. При более высоких температурах зоны 2 и интенсификации поверхностной диффузии размер зерен увеличивается и становится соизмерим с толщиной пленки, на поверхности зерна появляется огранка. Равноосная структура пленки, соответствующая зоне 3, формируется посредством протекания вторичного процесса рекристаллизации столбчатых кри-

37

сталлитов [37, 40, 41]. Температурная граница Т2 между зонами 2 и 3 не стабильна и зависит от наличия в пленке примесей, подготовки поверхности подложки и скорости осаждения пленки [40, 44]. В работе [40] максимальное значение Т2 увеличено до 0,70Тпл. В зоне 3 поверхность металлических пленок имеет блестящую поверхность с характерной полиэдрической структурой.

Модель Мовчана и Демчишина приводится в статьях и диссертациях для анализа динамики изменения структуры пленок в зависимости от гомологической температуры [2, 28, 38, 44, 46–52].

Преимущество более поздних МСЗ по сравнению моделью Мовчана и Демчишина [37] и механизмами формирования заключается в возможности установления закономерности влияния на структуру пленок (>100 нм) гомологической температуры и одного– двух из основных технологических параметров процесса осаждения.

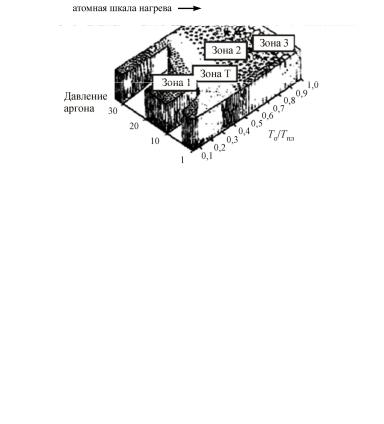

2.3.1.2. Модель структурных зон Торнтона [53]

Торнтон модернизировал модель Мовчана и Демчишина путем дополнительного введения в их модель второй оси с технологическим параметром – давлением рабочего газа аргона и четвертой структурной зоны для металлических пленок 20…250 мкм, полученных методом магнетронного распыления со скоростью от 50 до

20 000 Å/мин (рис. 2.5, а) [29].

Зона 1. Структура пленки в сечении представляет собой конусообразные столбчатые кристаллиты с промежуточными порами вследствие низкой температуры подложки и низкого поверхностного коэффициента диффузии адсорбированных атомов. Высокая шероховатость поверхности пленки вызвана анизотропными условиями образования зародышей и формирования кристаллитов. В работе [58] показано, что в модели Торнтона при 250 °С (зона 1 – Tо/Tпл = = 0,14…0,25) для пленки Cr, используемой в производстве магнитных носителей записи, протекает структурный переход от зарождения и начальной стадии к формированию текстурированных слоев Cr (200), соответствующих зоне Т.

38

а

б

Рис. 2.5. МСЗ Торнтона (1977 г.).

Метод осаждения пленки – магнетронное распыление

Зона T – переходная зона между зонами 1 и 2, характеризуемая поверхностной диффузией [53, 56] и столбчатой структурой, сходной со структурой зоны 1, но с более мелкими волокнистыми кристаллитами и достаточно плотными границами, обеспечивающими хорошие механические свойства пленки. Данный факт объясняется тем, что испаренные атомы обычно имеют энергию около 0,1 эВ, в то время как распыленные атомы – несколько электрон-вольт, поэтому при

39

конденсации атомов из испарителя и распылителя формируются пленки различной плотности [31]. Автор работы [44] считает, что по данной причине, зона Т наблюдается только при нанесении пленок методом магнетронного распыления. Ширина зоны Т увеличивается с ростом энергии конденсирующихся частиц. Авторами [46, 57] установлено, что структура зоны Т в большинстве случаев предпочтительней зоны 1, в связи с тем, что твердые пленки обычно характеризуются высоким уровнем Тпл (2950 °С для TiN), в то время как температура осаждения То часто, несомненно, остается относительно низкой (т.е. ниже 550 °С для подложки из быстрорежущей стали). По данной причине при гомологической температуре То/Тпл = = 0,2…0,3 могут сформироваться, как пористые пленки с низкой микротвердостью, отражательной способностью и растягивающими напряженими (зона 1), так и плотные пленки с большой микротвердостью, отражательной способностью и напряжениями сжатия (зона Т). В работе [64] показано, что плотные пленки с экстраординарными свойствами, соответствующие зоне Т МСЗ Торнтона, можно получить, если распыление выполняется при низких давлениях приблизительно 0,1 Па и ниже (рис. 2.5, б). Распыление при низком давлении сдвигает переходную зону Т в область низких значений гомологической температуры и, таким образом, позволяет создавать плотные пленки, соответствующие зоне Т, при низких температурах осаждения То.

С ростом температуры подложки структура зоны Т трансформируется в структуру зоны 2, для которой характерна четко выраженная столбчатость.

В зоне 2 в результате поверхностной диффузии и контролируемого процесса формирования пленка имеет плотную столбчатую структуру с гладкой поверхностью. Вследствие анизотропии поверхностной энергии с увеличением температуры пленки на поверхности столбчатых зерен при увеличении их размера появляется огранка. Формирование столбчатой структуры наблюдается при ионном осаждении железохромистых пленок [44]. На столбчатость структуры ионных конденсатов TiN указывается также в работе [52].

40