книги / Элементы и структуры систем автоматизации технологических процессов нефтяной и газовой промышленности

..pdf

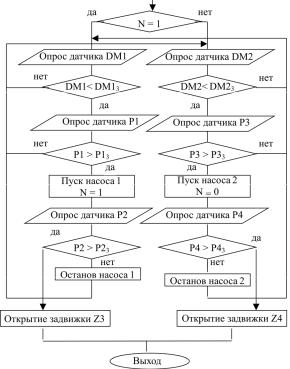

го параметра алгоритм выбирает ветвь запуска соответствующего насоса. Эти ветви аналогичны по структуре, но отличаются только параметрами технологических элементов.

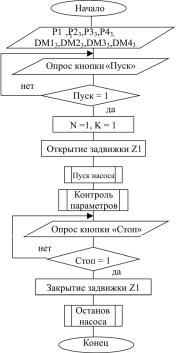

Рис. 94. Алгоритм управления дожимной насосной станцией

Первой процедурой выбранной ветви этой подпрограммы производится опрос дифференциального датчика давления DM1, содержание которого определяет рабочее состояние соответствующего фильтра на входе насосного агрегата. Показания этого датчика сравниваются с заданным предельным значением относительного давления на фильтре. При зашламованности фильтра (когда он требует чистки) разность давлений на его входе и выходе будет превышать заданное значение, поэтому данная технологическая ветвь не может быть запущена в работу, и потребуется переходназапускрезервной линии, т.е. резервногонасоса.

161

В случае нормального состояния фильтра его фактическое разностное давление меньше заданного, и алгоритм переходит к опросу датчика, контролирующего давление на входе выбранного насоса. Снова показания этого датчика сравниваются с заданным значением. В случае недостаточного давления на входе насоса он не сможет выйти на рабочий режим, поэтому он также не может быть запущен, а это снова потребует перехода на запуск резервного насоса.

Рис. 95. Структура подпрограммы «Пуск насоса»

В случае нормального значения давления на входе насоса следующая команда подпрограммы запускает его, при этом параметру N присваивается соответствующее числовое значение, а дискретные датчики контроля запуска насоса контролируют

162

этот процесс. После этого запуска опрашивается датчик, контролирующий давление на выходе запущенного насоса. В случае, если это давление окажется ниже заданного уровня, насос тоже не может работать в нормальном режиме, поэтому и этот случай требует запуска резервного насоса, но только после остановки запущенного насоса.

Если же заданное давление на выходе насоса достигнуто, то это значит, что он вышел на заданный режим, поэтому на следующем шаге алгоритм открывает задвижку, соединяющую выход насоса с линией выходных фильтров системы. Открытие каждой из задвижек фиксируется дискретными датчиками ее положения.

На этом подпрограмма запуска насоса выполнила свои функции, поэтому на следующем шаге производится выход из нее в основную программу, где затем производится запуск следующей подпрограммы «Контроль параметров» работающей системы. Эта подпрограмма выполняется в цикле до тех пор, пока технологическийпроцессне будетостановлен кнопкой«Стоп».

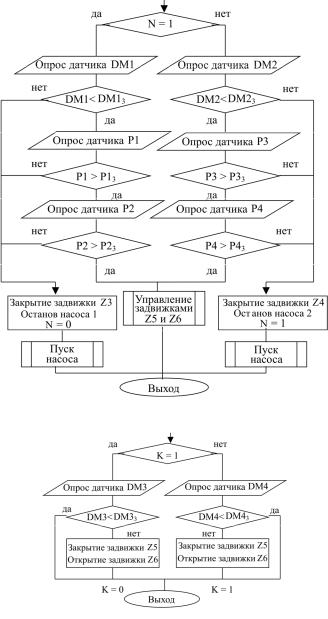

Структурно подпрограмма «Контроль параметров» идентична подпрограмме «Пуск насоса», однако имеет некоторые особенности (рис. 96).

В этой подпрограмме, как и в предыдущей, производится последовательный опрос тех же датчиков и сравниваются их показания с заданными значениями контролируемых параметров. В случае их несоответствия подается команда на закрытие соответствующей задвижки и на остановку соответствующего насоса, при этом параметру N присваивается значение, противоположное предыдущему. После всего этого производится запуск подпрограммы «Пуск насоса», по которой включается в работу резервный насос.

Если все контролируемые параметры соответствуют заданным значениям, то, прежде чем выйти в основную программу, алгоритм проверяет состояние фильтров основной магистрали. Для этой цели запускается подпрограмма «Управление задвижками Z5 и Z6» (рис. 97), по которой в случае выхода из строя одного из этих фильтроввключается вработу резервный фильтр.

163

Рис. 96. Структура подпрограммы «Контроль параметров»

Рис. 97. Структура подпрограммы «Управление задвижками Z5 и Z6 »

164

По этой подпрограмме через анализ значения параметра K в ней выбирается рабочая ветвь, по которой производится опрос дифференциального манометра работающего фильтра. В случае нормальной работы фильтра разность фактического давления между входом и выходом фильтра не будет превышать заданного значения, поэтому алгоритм по условию «да» выходит из подпрограммы без изменения структуры подключения элементов в магистрали.

В случае превышения этой разницей заданного значения алгоритм следует по условию «нет», в результате чего закрывается работающая задвижка и открывается резервная, а параметру N присваивается противоположное значение. После выполнения этого производится выход из этой подпрограммы в предыдущую, а из нее в основную программу.

Процесс контролируемого пуска рабочего насоса, а в случае его поломки запуска резервного производится алгоритмом автоматически. Аналогично осуществляется контролируемый запуск фильтров через включение задвижек в основной магистрали.

При нажатии на кнопку «Стоп» цикл непрерывного контроля за параметрами системы прекращается, закрывается задвижка, подключающая дожимную насосную станцию к сепарационной установке, и производится переход к подпрограмме «Останов насоса» (рис. 98).

Рис. 98. Структура подпрограммы «Останов насоса»

165

По этой подпрограмме на основе анализа параметра N выбирается одна из двух идентичных ветвей следования алгоритма. По ней алгоритмом первоначально подается команда на закрытие задвижки, установленной на выходе работающего насоса. После закрытия ее другая команда останавливает работающий насос. Затем новым анализом значения уже параметра K выбирается ветвь алгоритма, по которой закрывается задвижка работающего магистрального фильтра, после чего алгоритм останавливает свою работу.

6.3.Автоматизация работы газоперекачивающей станции

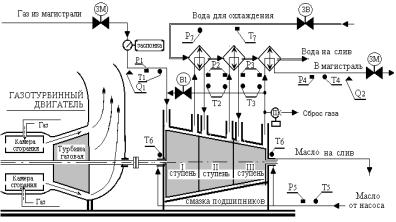

Втехнологическом процессе работы газоперекачивающей станции используются турбокомпрессорные установки с приводом от газотурбинного двигателя. Технологическая схема такой установки показана на рис. 99. На схеме изображена только та часть газотурбинного двигателя, в которой расположена силовая газовая турбина.

Турбокомпрессорные установки имеют несколько ступеней сжатия. Первая ступень такого компрессора через магистральную задвижку (ЗМ) засасывает газ из магистрального газопровода. Для повышения эффективности процесса сжатия газа его необходимо периодически охлаждать. Этот процесс выполняется в специальных теплообменниках, куда газ подается после каждой ступени сжатия.

Втеплообменник наряду с газом по отдельному тракту подается охлаждающая вода, которая нагревается за счет температуры сжатого газа, отводя от него избыточное тепло. При охлаждении понижается давление газа, что повышает эффективность работы последующих ступеней его сжатия в турбокомпрессоре. После выходной ступени сжатия охлажденный газ подается через вторую магистральную задвижку в выходную магистраль.

Для нормальной работы такого компрессора необходимо смазывать под давлением все его трущиеся части, что обеспечивается системой принудительной смазки, в которой должно

166

поддерживаться необходимое давление и температура масла. Давление и расход газа в магистральном газопроводе постоянно меняются, поэтому необходимо постоянно регулировать производительность турбокомпрессора. В технологии работы турбокомпрессора предусмотрен вариант регулирования его производительности. По этому варианту избыточный объем сжатого газа на выходной ступени турбокомпрессора через вентиль В1 снова направляется на вход первой ступени.

Рис. 99. Технологическая схема турбокомпрессорной установки

При определенных режимах работы турбокомпрессора может возникнуть такой случай, при котором производительность его выходной ступени будет ниже, чем его производительность на входе. Такой режим работы турбокомпрессора является аварийным, так как при этом может возникнуть срыв потока газа на рабочих лопатках выходной ступени. Такой режим работы компрессора называют помпажным. Режим помпажа считается аварийным, и система управления не должна его допускать. Для этой цели специальной заслонкой производится регулирование производительности входной ступени турбокомпрессора, а в случае возникновения явления помпажа в работу вступает противопом-

167

пажный клапан ПК, который сбрасывает часть газа в специальную емкость при этом временно увеличивая производительность на выходе компрессора.

В системе автоматизации турбокомпрессора установлены следующие датчики и исполнительные устройства:

Т1 – температуры газа на входе первой ступени; Т2 – температуры газа на входе второй ступени; Т3 – температуры газа на входе третьей ступени; Т4 – температуры газа на выходе турбокомпрессора; Т5 – температуры масла в системе смазки; Т6 – температуры подшипников компрессора; Т7 – температуры воды в теплообменнике; Р1 – давления газа на входе первой ступени; Р2 – давления газа на входе второй ступени; Р3 – давления газа на входе третьей ступени;

Р4 – давления газа на выходе турбокомпрессора; Р5 – давления масла в системе смазки; Р7 – давления воды в теплообменнике;

Q1 – расхода газа на входе турбокомпрессора;

Q2 – расхода газа на выходе турбокомпрессора; ЗМ – задвижка газовая магистральная; ЗВ – водяная задвижка;

В1 – вентиль, соединяющий выходную ступень с атмосфе-

рой.

ЗВ является в этой системе регулятором расхода охлаждающей воды, изменение которого поддерживает заданную температуру на каждой ступени сжатия газа. Величина этой температуры регистрируется датчиками Т2, Т3, Т4.

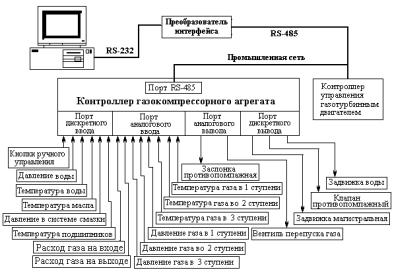

Все датчики и исполнительные устройства системы автоматики турбокомпрессора подключены к соответствующим портам микроконтроллера, являющегося основой этой системы управления. Структура этой системы показана на рис. 100.

Эта система устроена по уровневому типу. На верхнем информационном уровне этой системы расположен компьютер оператора, связанный через информационную сеть с функцио-

168

нальными элементами нижележащих уровней. На нижнем уровне расположены управляющие контроллеры. Один из них управляет технологическим процессом работы турбокомпрессоров газоперекачивающей станции, а другой управляет работой приводного газотурбинного двигателя.

Рис. 100. Структура системы автоматизированного управления турбокомпрессором

Система автоматики газотурбинного двигателя является встроенной и связана с управляющим контроллером турбокомпрессора через информационную сеть системы управления. Режим работы этого двигателя определяется нагрузкой на турбокомпрессор газоперекачивающей станции, поэтому он задается этим турбокомпрессором.

В теплообменник наряду с газом по отдельному тракту подается охлаждающая вода, которая за счет температуры сжатого газа нагревается, отводя от него избыточное тепло. На многих газоперекачивающих станциях тепло охлаждающей воды используют для бытовых целей. За счет этого повышается общий КПД установки.

169

По алгоритму управления газоперекачивающей станцией после ввода величины задающих сигналов выполняется цикл ожидания нажатия кнопки «Пуск». После нажатия этой кнопки первоначально производится опрос датчиков давления газа на входной и выходной магистралях. Только в случае необходимого перепада этого давления дается команда на запуск приводного газотурбинного двигателя газокомпрессорной установки. Этот запуск производится под управлением контроллера системы управления этого двигателя, и после выхода его на рабочий режим управление работой всей системы передается контроллеру газотурбинного агрегата.

170