книги / Экспериментальные исследования закритического деформирования и разрушения конструкционных материалов

..pdf

использовании образцов с концентраторами в форме острого бокового надреза [80], а также с предварительно выращенными усталостными трещинами.

Изготовлены образцы трех типов:

–компактный образец (рис. 5.16, а);

–компактный образец для испытаний с датчиком раскрытия трещины (рис. 5.16, б);

–образец в виде полосы (рис. 5.16, в) для испытаний с навесным экстензометром.

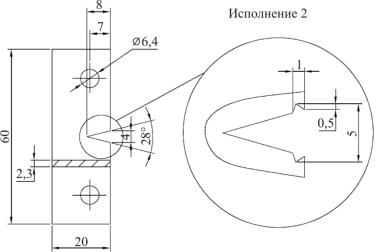

Для возможности установки датчика раскрытия трещины на образце (см. рис. 5.16, б) изготавливались пазы в устье надреза, эскиз приведен на рис. 5.17. Образцы изготавливались из полос тканого стеклопластика шириной 20 мм и толщиной 2,3 мм. Номинальная глубина надреза на всех образцах составляла 8 мм. Расстояние между отверстиями 40 мм.

а

б

в

Рис. 5.16. Образцы стеклопластика с V-образным надрезом: для использования датчика раскрытия трещины (а)

и навесного экстензометра (б); для установки в клиновидные захваты и использования навесного экстензометра (в)

101

Рис. 5.17. Эскиз образца с V-образным надрезом для установки датчика раскрытия трещины

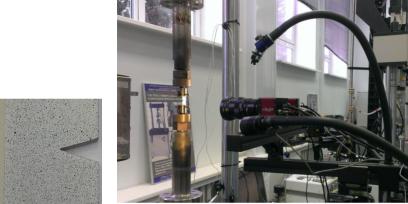

Испытания проводились на универсальной сервогидравлической испытательной системе Instron 8801 (± 100 кН, 30 Гц). Для регистрации раскрытия трещины использовались два вида датчиков: датчик раскрытия трещины Instron COD (+2 мм на базе 5 мм), который устанавливался между берегами надреза, и экстензометр Instron 2620-601 (±5 мм на базе 12,5 мм), который устанавливался с торца образца в зоне устья надреза на базе 7,5 мм (начальное положение –5,0 мм). Компактные образцы устанавливались в специализированную оснастку для внецентренного растяжения. К образцу прикладывалась предварительная растягивающая нагрузка P 0,05 кН с целью фиксации образца в оснастке и установки датчиков. На рис. 5.18 представлены образцы в оснастке с установленным датчиком раскрытия трещины и экстензометром, а также образец в виде полосы в клиновидных захватах (рис. 5.19).

102

а |

б |

Рис. 5.18. Проведение испытания на внецентренное растяжение с использованием датчика раскрытия трещины (а) и экстензометра (б)

Рис. 5.19. Проведение испытания в клиновидных захватах

сиспользованием экстензометра

Врамках выполнения проекта отработаны методические вопросы проведения испытаний на внецентренное растяжение компактных композиционных образцов совместно с бесконтактной трехмерной цифровой оптической системой регистрации полей пе-

ремещений и деформаций Vic-3D (Correlated Solutions) (рис. 5.20).

103

а |

б |

Рис. 5.20. Проведение испытания совместно с видеосистемой Vic3D: а – подготовленный образец с надрезом; б – зона испытаний

Образец устанавливался в оснастке испытательной машины без использования дополнительных датчиков, так как в процессе испытаний производилась съемка поверхности образца двумя камерами с заданной частотой. Цифровая система Vic-3D синхронизирована с контроллером испытательной машины, что дало возможность проводить сопоставление момента съемки с текущей нагрузкой и перемещением, регестрируемым встроенными датчиками испытательной системы. По результатам испытаний строился график зависимости нагрузки от величины раскрытия трещины, которая измерялась на базе 7,5 мм в устье надреза (рис. 5.21, линия 1).

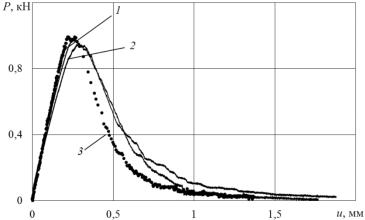

По результатам испытаний получены диаграммы в виде зависимости нагрузки Р от величины раскрытия трещины u, которые приведены для компактных образцов и для образца в виде полосы на рис. 5.21 и 5.22 соответственно.

На рис. 5.21 представлены графики, полученные путем измерения величины раскрытия трещины различными способами: по датчику раскрытия трещины, по навесному экстензометру, по данным видеосистемы регистрации полей пермещений и деформаций с использованием дополнительного модуля программ-

104

ного обеспечения «виртуальный экстензометр». Отличие графика 3 по значениям раскрытия трещины связано с тем, что перемещения измеряются на некотором расстоянии от торца образца, что связано с наличием краевой области поля перемещений.

Рис. 5.21. Диаграммы внецентренного растяжения компактных образцов с надрезом: 1 – по датчику раскрытия трещины;

2 – по экстензометру; 3 – по данным видеосистемы

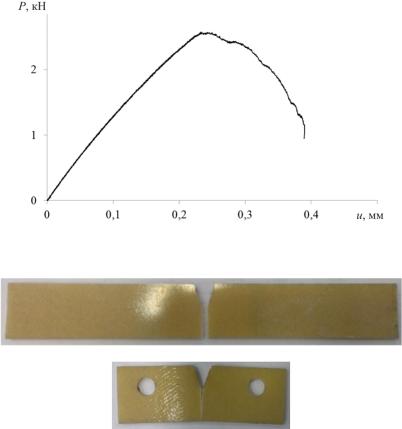

Диаграмма на рис. 5.22, полученная на образце в виде полосы с надрезом, характеризуется большей величиной максимальной нагрузки, однако равновесное развитие трещины на всю ширину образца реализовать не удается, вследствие чего происходит динамическое разделение образца на части (рис. 5.23, а). При растяжении компактного образца трещина растет в равновесном режиме, и при снижении нагрузки практически до нулевого значения (менее 5 % от максимальногой величины) и остановки испытания образец не разделяется на части (рис. 5.23, б).

На основе полученных результатов испытаний был сделан вывод о целесообразности использования компактных образцов в дальнейших исследованиях, что обосновано более полной реализацией ниспадающего участка диаграмм растяжения образцов

105

с надрезом, сниженной вероятностью несоосной установки образца и сниженной материалоемкостью при изготовлении. Измерения величины раскрытия трещины будут проводиться с использованием навесного экстензометра в связи с тем, что датчик раскрытия трещины оказывает дополнительное усилие на берега надреза в направлении растяжения образца.

Рис. 5.22. Диаграммы растяжения образцов в виде полос с надрезом

а

б

Рис. 5.23. Примеры разрушенных образцов с V-образным надрезом при растяжении полосы (а) и внецентренного растяжения компактного образца (б)

106

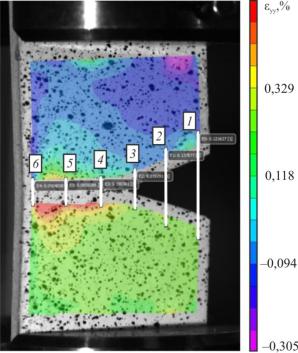

Кроме этого, перспективным представляется использование видеосистемы Vic-3D, которая также не оказывает дополнительного воздействия на образец и позволяет получить поле перемещений на всей его поверхности. На рис. 5.24 представлены линии (1–6), между концами которых определялись соответствующие величины раскрытия трещины.

Рис. 5.24. Поле продольных деформаций на поверхности образца и «виртуальные экстензометры» (белые линии 1–6), на которых определялись величины раскрытия трещины

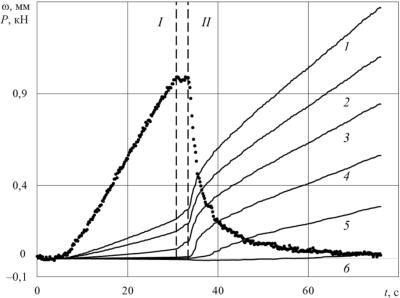

На рис. 5.25 приведены графики изменения величин раскрытия трещины от времени испытания, измеренные в разных частях образца (номера графиков соответствуют линиям на рис. 5.24), и зависимость изменения нагрузки от времени.

107

Рис. 5.25. Временные зависимости нагрузки (пунктирная линия) и величин раскрытия трещины, измеренные по «виртуальным экстензометрам» (номера соответствуют рис. 5.24)

График изменения нагрузки характеризуется наличием двух пиков, чему соответствуют штриховые линии I и II на рис. 5.25. До достижения первого максимума линии 1–6 имеют линейный характер, затем наблюдается изменение их наклона, а после второго максимума (II) наблюдается нелинейный характер изменения величин раскрытия трещины во времени. По линии 6 наблюдается сжатие образца, чему соответствует отрицательное удлинение (см. рис. 5.25).

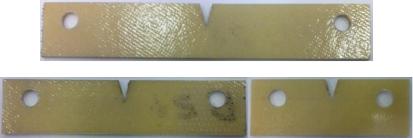

Для изучения закономерностей деформирования и разрушения композиционных материалов в условиях наличия концентраторов в зависимости от жесткости нагружающей системы изготовлена партия образцов с различной длиной рабочей части, которая составляла 60, 90 и 120 мм (рис. 5.26).

108

а

б |

в |

Рис. 5.26. Фотографии образцов на внецентренное растяжение с различной длиной: 120 мм (а); 90 мм (б); 60 мм (в)

Образцы изготовлены из одинаковых полос материала и имеют одинаковую конфигурацию концентраторов. Отличие заключается в различных расстояниях (40, 70 и 100 мм) между монтажными отверстиями для установки в оснастку для внецентренного растяжения. За счет этого изменяется длина периферийных упруго деформирующихся участков образца, окружающих область концентрации напряжений. Таким образом, реализуются различные характеристики жесткости нагружающей системы по отношению к области концентрации напряжений и распространения трещины.

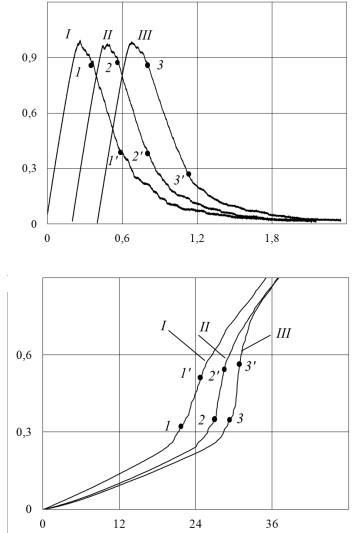

В результате проведения испытаний получены диаграммы растяжения образцов различной длины с концентраторами (рис. 5.27, а) со смещением 0,2 мм и зависимости изменения величины раскрытия трещины во времени испытания (рис. 5.27, б). Диаграммы растяжения совпадают по начальным линейным участкам и величине максимальной нагрузки (отличие не более 4 %), однако отличаются ниспадающими участками, на которых можно выделить практически линейные участки между точками 1 и 1´, 2 и 2´ и 3 и 3´ соответственно, которые характеризуются постоянной скоростью распространения трещины и в некоторых случаях могут быть неустойчивыми [1]. Скорость распространения трещины увеличивается при увеличении длины образца, что видно на рис. 5.27, б.

109

P, кН

u, мм

а

u, мм

t, с

б

Рис. 5.27. Диаграммы растяжения (а) и изменение величины раскрытия трещины во времени (б) для образцов различной длины:

I – 60 мм; II – 90 мм; III – 120 мм

110