книги / Теория и технология получения наноструктурированных компактных материалов

..pdfДля уменьшения действия отпускной хрупкости в легированных |

|

сталях перлитного класса необходимо снизить насыщенность феррита |

|

различными примесями вблизи границ зерен. Это может быть достиг- |

|

нуто увеличением общей протяженности границ зерен, т.е. вследствие |

|

резкого их измельчения. При ТЦО происходит сильное измельчение |

|

зерен, и это должно если не устранить явление отпускной хрупкости в |

|

сталях, то хотя бы сильно ослабить его. Исследования показали, что |

|

высказанное предположение полностью подтверждается. |

|

Эксперименты проводились с выдержками при |

отжиге, |

нopмализации, закалке и отпуске, ТЦО и отпуске по 1 ч. В результате |

|

испытаний стали 40Х получены следующие значения KCU, Дж/см2: |

|

отжиг..................................................................................................... |

76 |

нормализация....................................................................................... |

81 |

закалка + отпуск, 550 °С, охл. с печью............................................ |

125 |

закалка + отпуск, 550 °С, охл. в воде................................................. |

38 |

ТЦО..................................................................................................... |

323 |

ТЦО + отпуск, 550 °С, охл. с печью................................................ |

257 |

ТЦО + отпуск, 550 °С, охл. в воде................................................... |

257 |

Из приведенных данных видно, что после ТЦО сталь не обладает |

|

отпускной хрупкостью второго рода и совсем не чувствительна к ско- |

|

рости охлаждения. |

|

Следовательно, ТЦО позволяет повышать работоспособность ле- |

|

гированных сталей в условиях динамических нагрузок и повышенных |

|

температур, не превышающих температуру отпуска. |

|

Высокотемпературная циклическая электротермическая обра-

ботка. Циклическая электротермическая обработка (ЦЭТО) легированных сталей отличается тем, что эта технология требует после быстрых нагреваний и быстрых охлаждений. Одновременно необходимо, чтобы происходил полный распад аустенита на феррит и карбиды. Но у легированных сталей С-образная кривая распада аустенита сдвинута вправо от ординаты, т.e. распад начинается и заканчивается намного позднее, чем в нелегированных сталях. Для обеспечения распада аустенита в каждом цикле производят соответствующую по длительности выдержку при постоянной температуре. Последнее охлаждение ведется так же, как при закалке.

Таким образом, ЦЭТО легированных сталей представляет собой электронагревание со скоростью 50 °С/с до температуры полной аустенитизации, охлаждение воздухом со скоростью 50 °С/с до температуры

91

elib.pstu.ru

наиболее быстрого изотермической распада аустенита (420 450 °С)

ивыдержку 200 с. По окончании выдержки производят второй, третий

ипоследующие циклы изотермических электрозакалок. Последний

термоцикл обычная электрозакалка [38]. Термоциклической обработке по описанному режиму подвергались проволочные образцы диаметром 2,0 мм и длиной 225 мм из сталей 40ХН и 40ХНМ.

В результате такой обработки повысились прочность и пластичность (табл. 5.4).

Таблица 5 . 4

Свойства сталей 40ХН и 40ХНМА 32

Предварительная |

Окончательная |

40ХН |

40ХНМ |

||

обработка |

обработка |

в, МПа |

, % |

в, МПа |

, % |

Нормализация |

Печная закалка |

1900 |

3 |

2000 |

3,8 |

|

ЦЭТО |

2400 |

38 |

2380 |

45 |

Отжиг |

Печная закалка |

1900 |

3 |

2200 |

5 |

|

ВТМО |

|

|

2400 |

38 |

|

ЦЭТО |

2300 |

48 |

2380 |

45 |

В сравнении с печной закалкой ЦЭТО дает большие преимущества. Предел прочности возрастает на 400 500 МПа, т.е. на 40 50 %. Сопоставление свойств, получаемых после циклической электротермической и после высокотемпературной термомеханической обработки (ВТМО), позволяет сделать вывод о том, что ЦЭТО значительно улучшает механические характеристики стали (прочность, пластичность) в сравнении с обычной закалкой независимо от исходного состояния материала. Показано, что ВТМО стали 40ХНМ дает результаты, сопоставимые с ЦЭТО.

Микроструктурный анализ показал, что при ЦЭТО происходит измельчение зерен. Так, диаметр зерен после печной закалки сталей 40ХН и 40ХНМ равен 17 20 мкм, а после ЦЭТО – 7 8 мкм. Именно измельчением зерен в сталях и благоприятной неоднородностью микрострук-

туры мартенсита объясняется повышение |

характеристик прочности |

и пластичности при ЦЭТО. |

|

Опыт оптимизации технологических |

параметров ЦЭТО привел |

к созданию режимов с переменными параметрами не только по скоростям нагреваний, но и по температурным диапазонам термоциклирования. Известно несколько способов ЦЭТО с переменными параметрами.

92

elib.pstu.ru

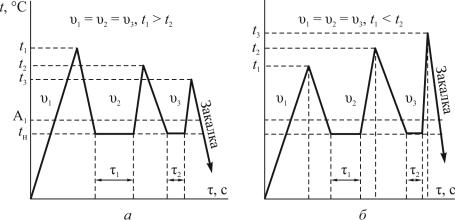

Так, изучено влияние циклической электротермообработки на механические свойства и структурное состояние проволочных образцов из стали 40Х. В одном случае при неизменной скорости нагревания от цикла к циклу уменьшалась температура нагревания (рис. 5.5, а). Второй способ повышение от цикла к циклу скорости и температуры нагреваний (рис. 5.5, б). Эксперименты проводились на отожженных образцах диаметром 2,3 мм и длиной 300 мм. Нагревания осуществлялись пропусканием переменного электрического тока через образец. Нагревание и выдержка при обычной закалке с печным нагревом производилась в вакуумной печи, отпуск в термостате (температуры 150, 180 и 200 С). Выдержка при отпуске во всех случаях длилась 1 ч.

Рис. 5.5. Схемы режимов ЦЭТО с переменными параметрами

При равных параметрах: υ1 = υ2 = 50 °С/с, t1 = t2 = 940 °C по сравнению с печной закалкой ЦЭТО дает повышение предела прочности образцов на 130 160 МПа, а относительного сужения на 35 %. Механические свойства улучшаются при понижении температуры нагревания во втором цикле. Способ ЦЭТО с переменными параметрами предпочтительнее, так как позволяетдостичь более высокого уровня механическихсвойств.

Режимы совершенствования ЦЭТО связаны именно с применением способов с переменными параметрами обработки.

ЦЭТО стали ШХ15. Сталь ШХ15 идет в основном на изготовление шарикоподшипников. К ней предъявляются особые требования по технологичности, так как изготовление подшипников одно из наиболее массовых производств. При использовании ЦЭТО была установлена принципиальная возможность перевода грубозернистой пластинча-

93

elib.pstu.ru

той структуры в структуру зернистого перлита 32 . Однако до настоящего времени заготовки колец подшипников в виде труб или колец после горячего формообразующего деформирования стали ШХ15 подвергаются традиционному отжигу на зернистый перлит. Этот отжиг проводится в печах с 780 810° (при выдержке 2 6 ч и охлаждением со скоростью 15–30 град/ч. Продолжительность отжига обычно составляет 24 30 ч. Вместо отжига стали ШХ15 на структуру зернистого пеpлита может быть рекомендована ЦЭТО.

Термоциклирование проводилось со скоростью нагревания ТВЧ 50 град/с, температурой нагревания 900 920° С, охлаждением на воздухе до 650 °С и выдержкой при этой температуре 60 с. Такая 5-кратная обработка приводит к структуре зернистого перлита. Была описана и производственная технология ЦЭТО трубных или прутковых заготовок из стали ШХ15. Показано, что ЦЭТО может быть осуществлена перемещением, например, трубы через пять последовательно расположенных индукторов ТВЧ. Технология опробована в производственных условиях. Трубы длиной 8 м, диаметром 70 и 140 мм (толщина стенок соответственно 7 и 14 мм) пропускались через один нагревающий индуктор на специальном стане. В результате ЦЭТО была получена необходимая зернистая структура. Размер карбидов был меньше требуемого по ГОСТу, а твердость составляла 213 228 НВ вместо 187 207 НВ.

Увеличение размеров карбидных частиц и большее снижение твердости возможно при обработке по оптимальному режиму ЦЭТО.

В результате проведения ЦЭТО на установке электроконтактного нагрева, оснащенной магнитометрическим датчиком для контроля за температурой фазового перехода, были найдены основные закономерности влияния такой обработки на структуру и свойства стали ШХ15. Опыты показали, что за первый термоцикл твердость снижается с 368 до 255 НВ. После 6–7 циклов твердость равна 207 НВ. Дальнейшее снижение твердости возможно, но нецелесообразно. После трех термоциклов зеренная структура стали ШХ15 соответствовала 13 14 номеру.

5.2. Фазовые и структурные превращения в стали 12Х2Г2НМФТ

Сталь 12Х2Г2НМФТ относится к новому классу сталей – низкоуглеродистым мартенситным сталям (НМС). Исследования, проводимые на кафедре МТО в течение ряда лет, показали возможность измельчения зерна на НМС путем термоциклирования.

94

elib.pstu.ru

В работе 33 изучено влияние условий скоростной термоциклической обработки на процессы фазовых превращений при нагреве и охлаждении, структуру и механические свойства стали 12Х2Г2НМФТ.

Исследования проводили на предварительно закаленных в воде с температуры 920 ºС (выдержка при температуре закалки 30 мин) образцах стали 12Х2Г2НМФТ размером 60 20 5,5 мм. Нагрев при ТЦО осуществляли в соляных ваннах (скорость нагрева 80–90 ºС/с), продолжительность быстрой аустенитизации 25 с, охлаждение – в воде. Нагрев при ТЦО проводили при температуре 800, 900 и 1000 ºС, число циклов варьировали от 1 до 7.

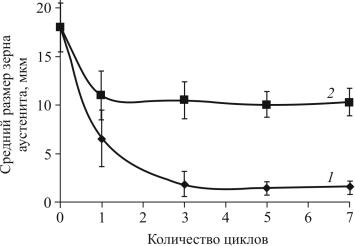

Размер зерна аустенита зависит от количества циклов нагрева. На 1–3-м цикле нагрева происходит уменьшение размера зерна (с 18 до 1,5 мкм при нагреве на 900 С и с 18 до 10 мкм при нагреве на 1000 С), дальнейшее увеличение количества циклов нагрев – охлаждение не приводит к заметному изменению размера зерна аустенита (рис. 5.6).

Рис. 5.6. Изменение размера зерна стали 12Х2Г2НМФТ при термоциклировании

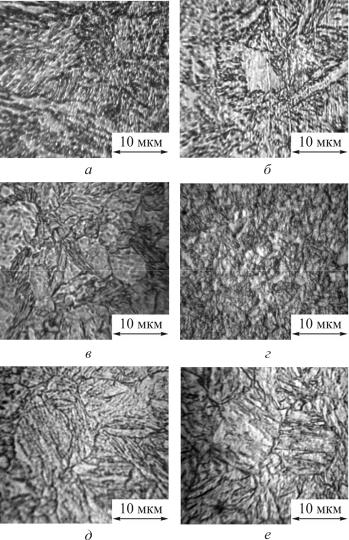

Исследование структуры и механических свойств стали 12Х2Г2НМФТ после различных режимов ТЦО показало, что после циклирования на 800 ºС структура стали двухфазная: исходная релаксированная α-фаза и свежезакаленный мартенсит (рис. 5.7, а, б). Увеличение количества циклов вызывает диспергирование структуры и рост предела текучести, хотя общий уровень характеристик прочности понижен из-за присутствия релаксированной α-фазы (табл. 5.5).

95

elib.pstu.ru

Рис. 5.7. Микроструктура стали 12Х2Г2НМФТ после различных режимов ТЦО: а – 800 ºС, 1 ц.; б – 800 ºС, 5 ц.; в – 900 ºС, 1 ц.;

г – 900 ºС, 5 ц.; д – 1000 ºС, 1 ц.; е – 1000 ºС, 5 ц.

ТЦО на 1000 ºС не вызывает существенного диспергирования структуры: максимальный результат измельчения аустенитного зерна по сравнению с исходным состоянием – с 18 (исходное состояние) до 10 мкм (рис. 5.7, д, е). Однако характеристики прочности при таком режиме ТЦО также увеличиваются от цикла к циклу (см. табл. 5.5), при этом уровень прочности более высокий вследствие полной аустенитизации при нагреве.

Наибольшее диспергирование структуры происходит при скоростном циклировании на 900 ºС (рис. 5.7, в и г). В результате такой обработки

96

elib.pstu.ru

наблюдается измельчение среднего размера зерна аустенита с 18 (исходное состояние) до 1,5 мкм. Лучший комплекс механических свойств стали 12Х2Г2НМФТ достигнут после ТЦО на 900 ºС, 5 циклов. Электронно-микроскопическими исследованиями стали 12Х2Г2НМФТ после различных режимов обработки установлено, что в структуре после ТЦО на 900 ºС, 5 циклов наблюдаются однопакетные мартенситные области, образовавшиеся в пределах бывшего аустенитного зерна. При этом средний поперечный размер реек мартенсита уменьшается с 250 нм (рис. 5.8, а) до 80 нм (рис. 5.8, б). При ТЦО на 900 ºС, 5 циклов стали 12Х2Г2НМФТ получено увеличение предела текучести на 16 % относительно исходно закаленного состояния при сохранении уровня характеристик пластичности.

|

|

|

|

|

|

|

|

|

|

Таблица 5 . 5 |

||

|

|

Механические свойства стали 12Х2Г2НМФТ |

||||||||||

|

|

|

после различных режимов ТЦО 33 |

|

КСТ, Дж/см2 |

|

||||||

|

Режим |

|

σ0,2, МПа |

|

σв, МПа |

|

δ, % |

|

ψ, % |

|

|

|

|

|

|

|

|

|

|

||||||

|

800, 1 ц. |

|

860 |

|

1180 |

|

19 |

|

62 |

|

70 |

|

|

800, 3 ц. |

|

970 |

|

1190 |

|

19 |

|

51 |

|

85 |

|

|

800, 5 ц. |

|

990 |

|

1180 |

|

17 |

|

61 |

|

70 |

|

|

800, 7 ц. |

|

1040 |

|

1210 |

|

16 |

|

61 |

|

80 |

|

|

900, 1 ц. |

|

1060 |

|

1410 |

|

15 |

|

61 |

|

65 |

|

|

900, 3 ц. |

|

1110 |

|

1395 |

|

14 |

|

61 |

|

70 |

|

|

900, 5 ц. |

|

1250 |

|

1410 |

|

14 |

|

62 |

|

81 |

|

|

1000, 1 ц. |

|

1080 |

|

1400 |

|

16 |

|

63 |

|

70 |

|

|

1000, 3 ц. |

|

1110 |

|

1400 |

|

16 |

|

61 |

|

65 |

|

|

1000, 5 ц. |

|

1150 |

|

1390 |

|

15 |

|

62 |

|

79 |

|

|

Исх. сост. |

|

1080 |

|

1300 |

|

16 |

|

60 |

|

40 |

|

Данные анализа дифракции отраженных электронов свидетельствуют о том, что зеренная структура стали 12Х2Г2НМФТ после ТЦО на 900 ºС, 5 циклов состоит из областей со средним размером 1,5 мкм (рис. 5.8, в), кристаллографическая текстура комплекса новых мелких равноосных зерен отсутствует, а доля межзеренных высокоугловых границ составляет 80 %.

Оценка ударной вязкости (КСТ) показала, что ТЦО на 900 ºС, 5 циклов приводит к увеличению вязкости стали 12Х2Г2НМФТ в 2 раза по сравнению с исходным состоянием (см. табл. 5.5). Исследование рельефа поверхности разрушения образцов в зоне разрушения в условиях плоской деформации свидетельствует о том, что исходно закаленный образец разрушается по механизму квазискола (рис. 5.9, а). Об этом свидетельствует одновременное присутствие в изломе гребешков микропластической деформации и фасеток транскристаллитного скола.

97

elib.pstu.ru

Рис. 5.8. Структура стали 12Х2Г2НМФТ: а – исходное состояние (закалка 920 ºС в воду, выдержка 30 мин); б – после ТЦО на 900 ºС, 5 ц.; в – данные дифракции отраженных электроновстали 12Х2Г2НМФТпослеТЦО на900 ºС, 5 ц.

Рис. 5.9. Поверхность разрушения стали 12Х2Г2НМФТ после испытаний на ударную вязкость (КСТ) в области плоскодеформированного состояния: а – в исходном состоянии (закалка 920 ºС в воде, выдержка 30 мин); б – после ТЦО на 900 ºС, 5 ц.

Излом в условиях плоской деформации стали, подвергнутой ТЦО на 900 ºС, 5 циклов (рис. 5.9, б), носит вязкий характер и состоит из ямок и ямок-конусов, фасетки в изломе отсутствуют.

98

elib.pstu.ru

6. МЕТОДЫ ИССЛЕДОВАНИЯ СТРУКТУРЫ НАНОМАТЕРИАЛОВ

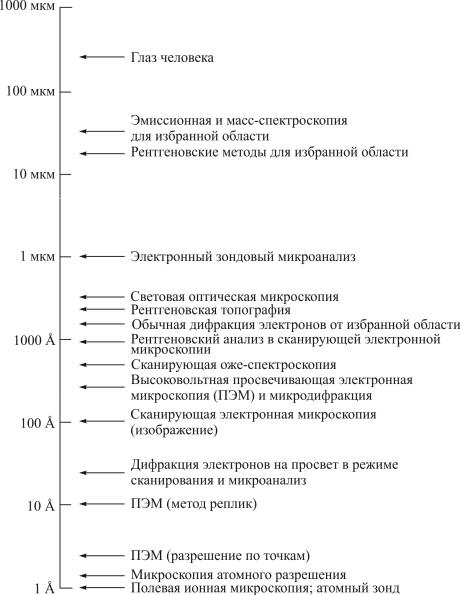

Современное материаловедение располагает большим арсеналом новых методов исследования структуры (рис. 6.1), при этом роль традиционных методов остается по-прежнему очень важной 34 .

Рис. 6.1. Методы исследования и шкала разрешений

99

elib.pstu.ru

при структурном анализе материалов

Световая микроскопия. Микроскопический анализ материалов с помощью светового микроскопа до сих пор является основным методом изучения структуры макроуровня в исследовательской практике. С его помощью определяются размер зерен, их субструктурные элементы в металлах и сплавах, количество, размер и форма отдельных фаз, изучаются ликвации, распределение неметаллических включений. В некоторых случаях по ямкам травления непосредственно наблюдают распределение дислокаций.

Электронная микроскопия. Во второй половине ХХ века быстро развивался и получил широкую известность метод электронной микроскопии, с помощью которого сделан фундаментальный вклад в развитие теории прочности и пластичности металлов и сплавов, а также прикладного металловедения и термической обработки.

Электронный микроскоп, дающий на один-два порядка большее разрешение, чем оптический, позволяет подробно изучать тонкую структуру (субили мезоструктуру) (рис. 6.2). К наиболее уникальным достижениям электронной микроскопии относится возможность прямого наблюдения дислокаций и дисклинаций.

Фундаментальным вкладом в развитие теоретического и прикладного металловедения явилось применение трансмиссионной (просвечивающей) электронной микроскопии. Металлические образцы толщиной менее 2000–3000 нм становятся прозрачными для электронов, разгоняемых при напряжении более 100–200 кВ. Необходимые для исследования очень тонкие фольги получают прокаткой или шлифованием с последующим химическим или электролитическим утонением. Определенные дифракционные условия позволяют получать контрастное изображение. Любые смещения в решетке (несовершенства строения, выделения второй фазы и др.) приводят к возникновению деформации, вызывающей фазовый контраст, и позволяют тем самым выявить многие возможные структурные дефекты и прочие особенности строения металлов. Разработана специальная теория, позволяющая выявить природу наблюдаемых эффектов фазового контраста.

Растровая электронная микроскопия. Растровый электронный микроскоп (РЭМ) формирует изображение объекта при сканировании его поверхности электронным зондом (рис. 6.3). Это один из наиболее универсальных и перспективных приборов для исследования структурного состояния материалов на макро- и мезоструктурных уровнях. Растровая электронная микроскопия занимает промежуточное положение

100

elib.pstu.ru