книги / Механика материалов. Методы и средства экспериментальных исследований

.pdf

Рис. 2.8. Основные типы современных экстензометров

ной процедуры (тарировки) интерпретируют в соответствующие значения силы. На рис. 2.9 изображены некоторые наиболее распространенные виды датчиков сил.

В современных испытательных комплексах системы измерения включают также устройства обеспечения и контроля температуры и среды испытания – климатические и температурные камеры (печи). Наибольшее распространение нашли климатические камеры, позволяющие проводить испытания в заданной среде (например, инертные газы) при отрицательных

иповышенных температурах, муфельные печи – для испытаний при экстремально высоких температурах, а также высокочастотные индукционные нагреватели (рис. 2.10).

Одним из важнейших элементов современных испытательных систем является контроллер – многоканальный аналогоцифровой преобразователь, который предназначен для сбора аналоговых сигналов с датчиков системы измерения, преобразования их в цифровой сигнал, передачи его в компьютер для анализа

иосуществления обратной связи с рабочими органами испытательной системы. За счет высокой скорости передачи и обработки данных появляется возможность полного контроля и управления

51

а |

б |

в

Рис. 2.9. Силоизмерители: динамометр с механической индикацией (а), датчик сил с электрической (мостовой) схемой индикации (б), датчик сил Dynacell с возможностью компенсации инерционной составляющей нагрузки

при динамических испытаниях (в)

52

а

б |

в |

Рис. 2.10. Климатические камеры (а), муфельная печь (б) и индукционный нагреватель (в)

53

машиной с помощью компьютера через интерфейс дополнительного программного обеспечения. При этом обеспечивается управление формой волны циклического нагружения, калибровка датчиков, установка пределов измерений, контроль за параметрами испытания по дисплеям, сбор и сохранение данных, изображение графиков и диаграмм в реальном масштабе времени процесса. Обеспечивается возможность повышения точности исполнения рабочими органами испытательной системы (траверса, актуатор, подвижный захват) заданного исполнительного сигнала (форма цикла, амплитуда, частота, сценарий эксперимента и т.д.).

Повышение точности исполнения заданного сигнала осуществляется за счет автоматической настройки так называемых PID-параметров в режиме реального времени. Пропорциональ- но-интегрально-дифференциальное (PID) регулирование представляет собой набор формул и параметров, с помощью которых интерпретируется график поведения переменной процесса для данной инерционной системы и рассчитывается точное значение поправки контролирующего сигнала для изменения и поддержания заданного значения переменной.

На рис. 2.11 приведен вид контроллера Instron FastTrack 8800, используемого для связи компьютера и испытательной системы. Особенностями данного контроллера являются многоканальность, возможность работы с современными операционными системами, скорость передачи данных до 8 Мб/с и частота обработки данных до 5 кГц.

К системам автоматизации современных испытательных комплексов можно отнести некоторые элементы контроллера, например, модуль формирования сигналов, модуль подстройки PID-параметров обратной связи и т.д., но в первую очередь – персональный компьютер с комплексом установленных на него специализированных программ, например, таких как Console,

Bluehill 2, FastTrack, WaveMatrix.

54

Рис. 2.11. Высокопроизводительный многоканальный котроллер Instron FastTrack 8800

Возможности испытательных систем можно многократно расширить при использовании специализированных приспособлений. Так, например, на рис. 2.12 изображены приспособления для испытаний на трехточечный изгиб, а также набор приспособлений (на сдвиг, растяжение и сжатие) для испытаний композиционных материалов.

В качестве примера приведем использование данных приспособлений в составе испытательного комплекса Instron 5882. На рис. 2.13 изображено приспособление во время испытаний образца композиционного материала на трехточечный изгиб.

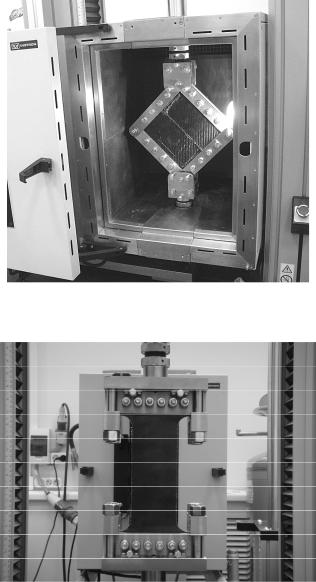

Пример использования специального приспособления в составе испытательного комплекса Instron 5882 с климатической камеройприиспытании на сдвиг представлен нарис. 2.14.

На рис. 2.15 и 2.16 приведены примеры использования специальных приспособлений при испытаниях композиционных материалов на растяжение и сжатие соответственно.

55

а |

б |

Рис. 2.12. Специализированные приспособления для испытаний на трехточечный изгиб (а) и комплект для испытаний композиционных материалов (б)

Рис. 2.13. Использование специального приспособления при испытании образца композиционного материала на трехточечный изгиб

56

Рис. 2.14. Приспособление для испытаний на сдвиг плоского образца в климатической камере машины Instron 5882

Рис. 2.15. Использование приспособления для испытаний образцов композиционных материалов на растяжение

57

Рис. 2.16. Использование приспособления для испытаний образцов композиционных материалов на сжатие

Таким образом, можно отметить важнейшие функциональные характеристики современных испытательных комплексов, которые определяют выбор экспериментальной техники применительно к тем или иным задачам механики материалов:

–мощностьиспытательноймашины(максимальнаянагрузка);

–характер прилагаемых нагрузок (квазистатические, циклические, ударные; растяжение-сжатие, кручение, сложное напряженноесостояние);

–максимальные и минимальные скорости деформирования образца;

–максимальная частота изменения нагрузки при циклическом воздействии;

58

–габариты рабочей зоны;

–габариты и вес машины;

–скорость и частота передачи и обработки данных (характеристики контроллера);

–наличие и температурный диапазон нагревательных

иклиматических устройств;

–функциональные возможности программногообеспечения;

–укомплектованностьдополнительнымиприспособлениями.

2.2. ЭЛЕКТРОМЕХАНИЧЕСКАЯ ИСПЫТАТЕЛЬНАЯ СИСТЕМА

Примером современной высокоточной электромеханической испытательной системы является универсальная машина фирмы Instron 5882. Данная электромеханическая испытательная система используется для испытания широкой гаммы материалов на растяжение или сжатие, а при применении специальных приспособлений – также на трехточечный и четырехточечный изгиб, сдвиг, срез. Общий вид и основные элементы испытательной системы представлены на рис. 2.17, 2.18.

К основным элементам электромеханической испытательной системы относятся нагружающая рама, электронно-вычис- лительная система с прикладным программным обеспечением, устройство управления, динамометрический элемент.

Основание, две колонны, траверса и верхняя плита образуют замкнутую нагружающую раму высокой жесткости, что обеспечивает уменьшение прогиба при приложении нагрузки. Каждая колонна включает направляющую стойку и шариковый ходовой винт. Траверса установлена как на направляющей стойке, обеспечивающей ее устойчивость, так и на шариковом ходовом винте, вращение которого приводит к перемещению траверсы вверх или вниз.

59

Рис. 2.17. Электромеханическая испытательная система Instron 5882: 1 – двухколонная нагружающая рама 100 кН; 2 – подвижная траверса; 3 – датчик нагрузки; 4 – видеоэкстензометрAVE; 5 – климатическая камера

Instron 3119-406 с контроллером Eurotherm 2408;

6 – контроллер сбора и обработки экспериментальных данных FastTrack 8800

Двигатель привода нагружающей рамы располагается в основании рамы и соединен с нижним концом шариковых винтов с помощью серии ремней и ведущих шкивов. На машинах с двумя колоннами вращение двигателя приводит к синхронному вращению шариковых ходовых винтов, которые в свою очередь вызывают перемещение траверсы вверх или вниз. Испыта-

60