книги / Изучение функциональных свойств многослойных пленок на основе двух- и трехкомпонентных нитридов тугоплавких металлов и их соединений с легкоплавкими металлами и неметаллами

..pdf

Таблица 3 . 2 3

Результаты промышленных испытаний фрез с многокомпонентной МП на основе Ti-B-N слоев, сформированных после предварительной обработки подложки АИИ (вертикально-фрезерный станок 6Р13)

Размер, мм/ |

Марка обра- |

Материал |

|

|

Количество |

|

|

материал |

батываемого |

Vшпинделя, |

Vподачи, |

|

|||

деталей, |

Примечание |

||||||

отрезной |

материала/ |

пленки |

об/мин |

мм/об |

шт. |

|

|

фрезы |

толщина, мм |

|

|

|

|

||

|

|

|

|

|

|||

|

5ХНМ/25 |

|

|

|

|

|

|

125×2,5/Р18 |

(матрица |

– |

125 |

0,2 |

30 |

– |

|

штампа |

|||||||

|

|

|

|

|

|||

|

ШГМ-45) |

|

|

|

|

|

|

|

|

|

|

|

|

Биение наружного |

|

125×2,5/Р18 |

5ХНМ/25 |

Ti-B-N |

125 |

0,2 |

4 |

диаметра относи- |

|

|

|

|

|

|

|

тельновнутреннего |

|

|

|

|

|

|

|

Продолжительные |

|

125×2,5/Р18 |

5ХНМ/25 |

Ti-B-N |

125 |

0,2 |

5 |

ленточки износа |

|

|

|

|

|

|

|

на режущейкромке |

Экспериментальные данные показывают, что многокомпонентные МП на основе Ti-B-Si-N, Ti-B-N и Ti-Si-N слоев с оптимальными функциональными свойствами формируются в определенном интервале ТехП, причем значительную роль играет температура и продолжительность предварительного нагрева инструмента в процессе его очистки и активизации. Оптимальным является вновь разработанный способ продолжительной равномерной по сечению инструментаипартренияпредварительнойеготермическойобработки.

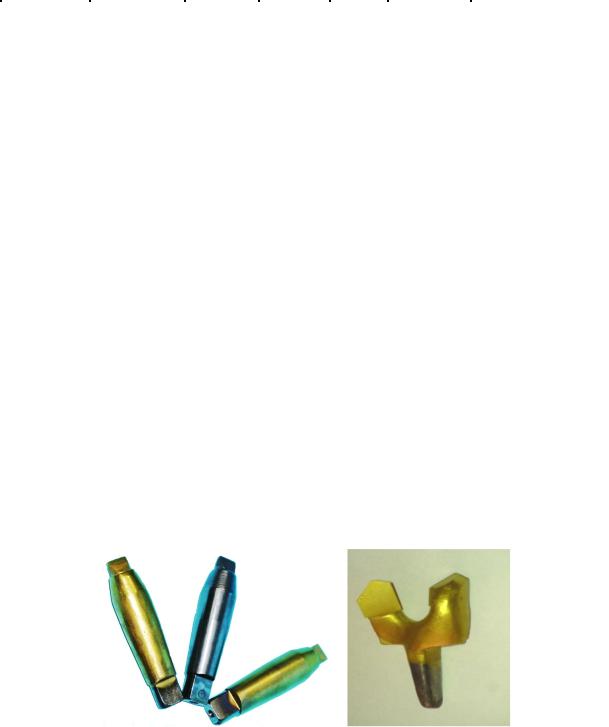

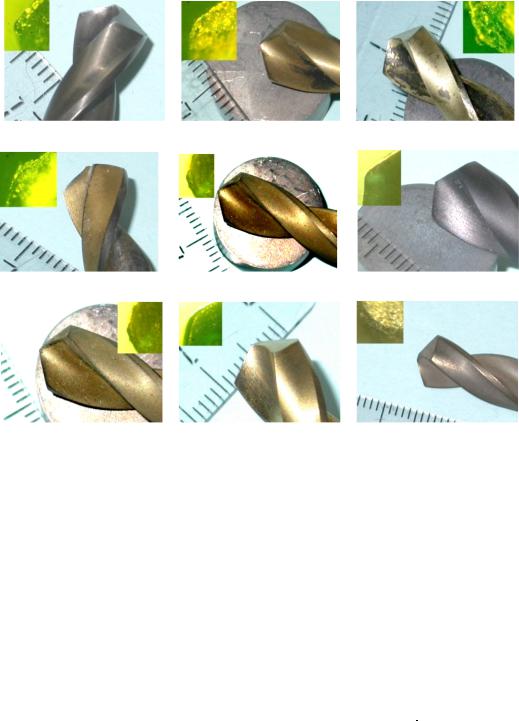

Упрочненные резцы РС-14 и коронки ДУ-42 с многокомпонентными многослойными пленками на основе TiхZr1–хN слоев, сформированных ЭДИ и комбинированным методом, показаны на рис. 3.35. Результаты промышленных испытаний резцов РС-14 проходческого комбайна «Урал-20Р» приведены в табл. 3.24.

а |

б |

Рис. 3.35. Резец РС-14 с МП (а) на основе TiхZr1–хN слоев – желтый цвет,

на основе многокомпонентной многослойной TiC-TiхZr1–хN-TiC пленки – серый цвет; б) коронка ДУ-42, упрочненная МП на основе TiхZr1–хN слоев

111

112

Таблица 3 . 2 4

Результаты испытаний резцов РС-14

Материал твердосплавной |

Обрабатываемый |

Маркировка |

Сторона |

Скорость |

Скорость |

Скорость |

Объем |

|

установки |

шпинделя |

подачи |

планетарной |

добытой |

||||

пластины/метод осаждения |

материал |

инструмента |

резцов |

резцового |

резцового |

передачи, |

руды, |

|

|

|

|

|

диска, об/мин |

диска, м/мин |

об/мин |

т |

|

ВК8 |

Сильвинит |

– |

Левая |

|

|

|

390 |

|

|

природный |

|

40,7 |

0,25–0,26 |

4,2 |

|

||

ВК8+TiхZr1–хN/ЭДИ |

Ο |

650 |

||||||

пласт Кр-II1 |

|

|

|

|

||||

ВК8 |

Сильвинит |

– |

|

|

|

|

295,3 |

|

|

природный |

|

Правая |

40,7 |

0,25–0,26 |

4,2 |

|

|

ВК8+TiC-TiхZr1–хN-TiC/ комбиниро- |

... |

336,7 |

||||||

ванный метод |

пласт Кр-II1 |

|

|

|

|

|||

ВК8 |

Пласт АБ2 |

– |

Левая |

40,7 |

0,25–0,26 |

4,2 |

379,8 |

|

ВК8+TiхZr1–хN/ЭДИ |

Ο |

1063,3 |

||||||

|

|

|

|

|

1Номер комбайна – 44.

2Номер комбайна – 32.

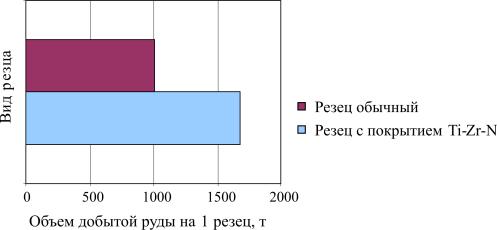

Установлено, что за текущий момент времени с начала установки резцов в ходе проходки камер по пласту Кр-II количество добытой руды составило 5050 т, изношено 5 обычных резцов РС-14 и 3 резца с МП на ос-

нове TiхZr1–хN слоев.

Согласно полученным данным определен объем руды, приходящийся на 1 обычный резец: 50505 =1010 т, на 1 упрочненный резец: 50503 =1683,3 т.

Стойкость упрочненного резца РС-14 по отношению к обычному составляет

1683,31010 =1,67 раза.

Сравнительная диаграмма добычи руды обычными резцами и резцами РС-14 с МП на основе TiхZr1–хN слоев приведена на рис. 3.36.

Рис. 3.36. Сравнительная диаграмма добычи калийной руды неупрочненными резцами и резцами РС-14 с МП на основе TiхZr1–хN слоев, сформированных ЭДИ, при обработке пласта Кр-II

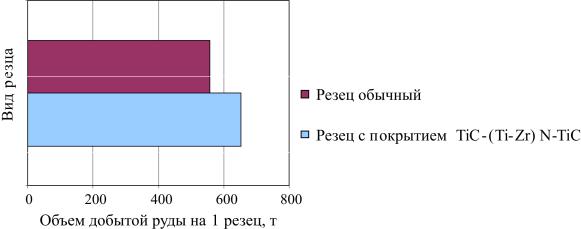

Установлено, что за текущий момент времени с начала установки резцов РС-14 в ходе проходки камер по пласту Кр-II количество добытой руды составило 4450 т, изношено 8 неупрочненных резцов РС-14 и 7 резцов с многокомпонентной многослойной TiC-TiхZr1–хN-TiC пленкой, сформированной комбинированным методом.

В соответствии с полученными данными определен объем добытой руды, приходящийся на 1 неупрочненный резец: 44508 = 556,25 т, на 1 уп-

рочненный резец: 44507 = 635,7 т. Увеличение стойкости упрочненного резца по отношению к обычному составляет 556,637,525 =1,14 раза.

113

Диаграмма добычи руды резцами РС-14 с многокомпонентной многослойной TiC-TiхZr1–хN-TiC пленкой при обработке пласта Кр-II в сравнении с обычными резцами приведена на рис. 3.37.

Рис. 3.37. Сравнительная диаграммадобычи калийной руды неупрочненными резцами и резцамиРС-14 с TiC-TiхZr1–хN-TiC пленкой, сформированнойЭДИ, приобработке пласта Кр-II

Маркировка резцов неупрочненных и резцов РС-14 с МП на основе TiхZr1–хN слоев при обработке мягкого пласта аналогична маркировке при обработке твердого Кр-II пласта.

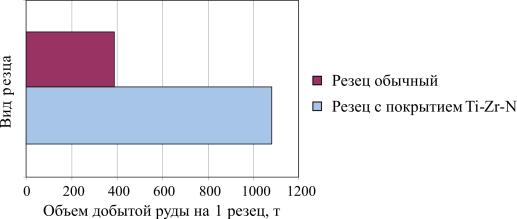

Установлено, что за текущий момент времени с начала установки неупрочненных резцов в ходе проходки камер по пласту АБ объем добытой руды составил 5796 т, изношено 15 обычных резцов РС-14. За текущий момент времени с начала установки резцов с МП на основе TiхZr1–хN слоев, в ходе проходки камер по пласту АБ объем добытой руды составил 16 228,8 т, изношено 15 резцов РС-14 с МП на основе TiхZr1–хN слоев.

Согласно полученным данным определен объем добытой руды, при-

ходящийся на 1 обычный резец: 579615 = 386,4 т, на 1 упрочненный резец:

16228,8 =1081,92 т. Повышение стойкости упрочненного резца по отно15

шению к обычному сверлу составляет 1081,92386,4 = 2,8 раза.

Сравнительная диаграмма добычи неупрочненным резцом РС-14 и резцом РС-14 с МП на основе TiхZr1–хN слоев, сформированных ЭДИ, приведена на рис. 3.38.

114

Рис. 3.38. Сравнительная диаграмма добычи калийной руды неупрочненными резцами и резцами РС-14 с МП на основе TiхZr1–хN слоев, сформированных ЭДИ, при обработке мягкого пласта АБ

В ходе испытаний при обработке пластов Кр-II и АБ стойкость коронок увеличилась более чем в 2 раза. Вследствие дефектов исходного состояния коронок ДУ-42 (рис. 3.39, в) (следы соли, коррозии, неудовлетворительное качество паяного соединения) не удалось проделать корреляцию эксперимента. Кроме того, сворачивание хвостовика и отход напайки ВК-8 по припою свидетельствуют о низкой прочности хвостовика коронки. Предприятию рекомендовано заменить материал коронки и припоя и затем осаждение многокомпонентных МП.

Многократное увеличение стойкости резцов РС-14 в условиях сухого трения и воздействия агрессивной среды, связанное в первую очередь с повышением микротвердости контактных поверхностей и уменьшением коэффициента трения, приводит к уменьшению контакта рабочей части твердосплавной пластины с горной породой. МП на основе TiхZr1–хN слоев служит барьером для потока тепла и позволяет снизить теплоперенос в твердосплавную матрицу и таким образом способствует сохранению прочности и улучшению защитных свойств подложки, необходимой для сопротивления адгезионному изнашиванию при резании сильвинитовой руды.

Промышленные испытания на камнерезной машине модели МКД-3 с отрезной фрезой Ø 500 мм, оснащенной 48 резцами РС-14 с твердосплавными вставками из ВК8 с многокомпонентной МП на основе TiхZr1–хN слоев, показали увеличение стойкости упрочненных резцов РС-14 от 3 до 16 раз.

Промышленные испытания сверл из быстрорежущей стали Р6М5 диаметром 8 мм, упрочненных всеми разработанными МП, проводились с целью определения наиболее эффективной МП для упрочнения режущего инструмента (табл. 3.25).

115

а |

б |

в |

г |

д |

е |

ж |

з |

и |

Рис. 3.39. Износ режущей части неупрочненного сверла (а) и сверл с МП, осажденными

методом ЭДИ, на основе слоев: б) TiN, в) ZrN, г) •TiN-ZrN•, д) TiхZr1–хN, е) Ti1–хAlхN

и комбинированным методом: ж) TiN, з) TiхZr1–хN, и) Ti1–хAlхN

Таблица 3 . 2 5

Результаты стойкостных испытаний сверл Р6М5 с МП на основе TiN, ZrN, TiхZr1–хN и Ti1–хAlхN слоев, сформированных ЭДИ и комбинированным методом

Скорость |

Скорость |

Метод |

Материал |

Время |

Класс |

Количе- |

Стружка |

Номер |

шпинделя, |

подачи, |

осажде- |

слоя |

обработки, |

обра- |

ство от- |

рисунка |

|

об/мин |

м/мин |

ния |

|

мин |

ботки |

верстий |

|

|

|

|

|

Нет |

4 |

4 |

20 |

Элемен- |

рис. 3.39, а |

|

|

|

|

|

|

|

тная |

|

|

|

|

TiN |

3 |

6 |

20 |

Сливная |

рис. 3.39, б |

90 |

2,26 |

ЭДИ |

ZrN |

2 |

6 |

5 |

Эле- |

рис. 3.39, в |

|

|

|

|

|

|

|

ментная |

|

|

|

|

TiN-ZrN |

2 |

6 |

10 |

Сливная |

рис. 3.39, г |

|

|

|

TiхZr1–хN |

1 |

4 |

16 |

Сливная |

рис. 3.39, д |

|

|

|

Ti1–хAlхN |

0,5 |

4 |

28 |

Сливная |

рис. 3.39, е |

|

|

Комби- |

TiN |

10 |

6 |

max 60 |

Элемен- |

рис. 3.39, ж |

90 |

2,26 |

ниро- |

|

|

|

|

тная |

|

ванный |

TiхZr1–хN |

30 |

4 |

300 |

Сливная |

рис. 3.39, з |

||

|

|

метод |

Ti1–хAlхN |

30 |

4 |

280 |

Сливная |

рис. 3.39, и |

116 |

|

|

|

|

|

|

|

|

К наиболее эффективным для обработки сильвинитовой руды относятся МП на основе TiхZr1–хN и Ti1–хAlхN слоев, сформированных ЭДИ и комбинированным методам по разработанным оптимальным технологиям

(см. рис. 3.39).

Обобщение экспериментальных результатов лабораторных и промышленных испытаний технологического инструмента и пар трения с многослойными пленками. Продемонстировано, что впервые разработанные и полученные двухкомпонентные и многокомпонентные многослойные пленки обладают уникальным комплексом высоких ФМС, ИАС, термических и коррозионных свойств и минимальной изнашивающей способностью по отношению к контртелу.

Упрочнение деталей топливорегулирующей аппаратуры авиационного двигателя и подшипников скольжения для высокоэнергетической машины позволяет значительно увеличить износостойкость поверхности и эксплуатационную надежность упрочняемых деталей.

Стойкость резца РС-14 с МП на основе TiхZr1–хN слоев при обработке пласта Кр-II увеличилась в 1,67 раза, пласта АБ – в 2,8 раза; резца РС-14 с TiC-TiхZr1–хN-TiC пленкой при обработке пласта Кр-II – в 1,14 раза, коронок ДУ-42 с TiC-TiхZr1–хN-TiC и Ti1–хAlхN пленкой – более чем в 2 раза.

ВЫВОДЫ ПО ГЛАВЕ 3

1.Функциональные свойства МП на основе двух- и трехкомпонетных слоев нитридов элементов III и IV групп Периодической системы: ФМС, ИАС, адгезионные и коррозионные свойства, стойкость ТИ и ПТ, хрупкость, трещиностойкость, стойкость к отслаиванию зависят от строения и фазового состава слоев. При уменьшении размера кристаллитов

имикронапряжений КР, смене текстуры с двухили многокомпонентной на однокомпонентную, повышении степени текстурированности, термической стабильности входящих фаз и объемных долей кубических c-TiN,

c-ZrN и c-TiZrN2 фаз в слоях на основе нитридов тугоплавких металлов

(TiN, ZrN и TiхZr1–хN) и гексагональных h-Ti2AlN и h-Ti3Al2N2 фаз улуч-

шаются ФМС и коррозионные свойства слоев на основе нитридов туго-

плавкого и легкоплавкого металлов (Ti1–хAlхN) и МП в целом. Для изучения функциональных свойств использованы комплексные методики испытаний поликристаллических и наноструктурированных слоев МП.

2.Функциональные свойства МП на основе трехкомпонентных слоев нитридов элементов III и IV групп Периодической системы зависят от эле-

117

ментного состава слоев. При повышении концентрации легирующего металла Zr (Al) и соотношения концентраций входящих металлов CZr/CTi (CAl/CTi), оптимизации типа текстуры и степени текстурированности наблюдается улучшение ИАС и теплостойких свойств МП.

3.Многофакторные зависимости подтверждают, что в соответствии

сразработанными составами МП на основе двухкомпонентных TiN, ZrN,

трехкомпонентных TiхZr1–хN, Ti1–хAlхN и многокомпонентных Ti-B-Si-N слоев и технологиями их осаждения можно получить многофункциональ-

ные МП с заданной структурой, составом и комплексом свойств, многократно увеличить стойкость ТИ и ПТ при работе с труднообрабатываемыми материалами.

4. Области высокоэффективного применения двухкомпонентных TiN, ZrN, трехкомпонентных TiхZr1–хN, Ti1–хAlхN и многокомпонентных Ti-B-Si-N слоев пленок – ремонтная и инструментальная, горно- и нефтедобывающая, оборонная промышленность, технологическое машиностроение и авиастроение.

5. Очень важным обнаружением является тот факт, что трибологические свойства МП не определяются только их микротвердостью. При одинаковой микротвердости они могут иметь различные значения модуля Юнга, который может быть легко изменен сменой способа охлаждения мишени, типа источника плазмы, ТехП и ТемП процесса осаждения. Контролируемое изменение модуля Юнга позволяет повысить устойчивость слоев и МП к растрескиванию и пластической деформации, которые пропорциональны отношениям H/E и H3/E*2.

118

4. ТЕХНОЛОГИИ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОК НА ОСНОВЕ ДВУХ- И ТРЕХКОМПОНЕНТНЫХ СЛОЕВ НИТРИДОВ

ЭЛЕМЕНТОВ III И IV ГРУПП ПЕРИОДИЧЕСКОЙ СИСТЕМЫ С ОДНОВРЕМЕННЫМ И ПОПЕРЕМЕННЫМ ИСПОЛЬЗОВАНИЕМ

РАЗЛИЧНЫХ ИСТОЧНИКОВ ПЛАЗМЫ

4.1. ОСНОВЫ ПОЛУЧЕНИЯ ВЫСОКОЭКОНОМИЧНОЙ МНОГОСЛОЙНОЙ

TI-•TINП.С-TINН.С•-TINН.С ПЛЕНКИ С ГРАДИЕНТОМ СТРУКТУРЫ СЛОЕВ

ИПОВЫШЕННОЙ СОПРОТИВЛЯЕМОСТЬЮ К ИСТИРАЮЩИМ

ИДИНАМИЧЕСКИМ ТЕПЛОСИЛОВЫМ НАГРУЗКАМ

Основная задача разработки технологии – получение высокоэкономичной многослойной Ti-•TiNп.с-TiNн.с•-TiNн.с пленки с комплексом стабильных физико-механических и пластичных свойств в низкотемпературных условиях ЭДИ для увеличения сопротивления поверхности ТИ и ПТ с низкой температурой отпуска действию истирающих и динамических теплосиловых нагрузок. В соответствии с разработанной технологией может быть получена высокоэкономичная многослойная Zr-•ZrNп.с-ZrNн.с•-ZrNн.с пленка.

Технология получения многослойной Ti-•TiNп.с-TiNн.с•-TiNн.с пленки включает в себя:

–предварительную очистку ТИ и ПТ и тестовых образцов до вакуумной камеры в соответствии с технологией, приведенной в приложении 1;

–кратковременную ионную очистку – нагрев ТИ и ПТ и тестовых

образцов со скоростью нагрева 70 К/мин до Тс = 650 К перед осаждением подслоя;

–осаждение на поверхность ТИ и ПТ и тестовых образцов в среде ар-

гона Ti подслоя при Uсм = 200 В, Р = 1,0 Па, Iд = 80 А с окончательной температурой после его осаждения не ниже 615 К;

–осаждение первого (TiNп.с слоя) из чередующихся слоев в газовой смеси Ar и N2 с содержанием N2 не менее 90 % при постепенном увеличе-

нии Тс до 645 К с Vнагр.с = 3,2…4,4 К/мин за счет увеличения либо Uсм до 250 В, либо Р до 1,2 или 1,4 Па, либо Iд до 90 А;

– осаждение второго (TiNн.с слоя) из чередующихся слоев в газовой смеси Ar и N2 с содержанием N2 в количестве не менее 90 % при постепен-

119

ном увеличении Тс до 725 К с Vнагр.с = 3,7 К/мин при ТехП: Uсм = 200 В,

Iд = 80 А, Р = 1,0 Па, L = 270 мм;

– осаждение чередующихся слоев TiNп.с-TiNн.с, которое повторяют по крайней мере два раза, причем последним наносят TiNн.с слой.

В отличие от существующих способов нагрев ТИ и ПТ, осаждение на них Тi подслоя в среде Ar и чередующихся слоев TiNп.с и TiNн.с осуществляют при заданной температуре и скорости ее повышения. Конструкция многослойной Ti-•TiNп.с-TiNн.с•-TiNн.с пленки с градиентом структуры позволяет в низкотемпературных условиях ЭДИ улучшить как сопротивление ТИ и ПТ к истирающим и теплосиловым нагрузкам, так и ее стойкость к упругой деформации разрушения, пластической деформации в условиях действия знакопеременных истирающих и теплосиловых нагрузок.

Нагрев ТИ и ПТ до Тподл = 650 К, осуществляемый в процессе ионной очистки со скоростью 70 К/мин, позволит термически активировать поверхность ТИ и ПТ перед осаждением подслоя пленки.

Нанесение на очищенную и термически активированную поверхность ТИ и ПТ титанового подслоя, обладающего значительной кристаллохимической совместимостью с последующим TiN слоем материалом ТИ и ПТ с естественным понижением его до температуры не ниже 615 К, позволит снизить напряжения на границе раздела и повысить адгезию между ними.

Нанесение TiNп.с слоя с удовлетворительными физико-механичес- кими (Н = 27 ГПа, We = 69 ГПа, H/E = 0,12 и H3/E2 = 0,8) и высокими пластичными свойствами (Е = 209 ГПа, близким к ТИ и ПТ) приведет к повышению сопротивляемости ТИ и ПТ к воздействию динамических силовых нагрузок.

Нанесение TiNн.с слоя с оптимальным комплексом физико-механи-

ческих (Н ≥ 35 ГПа, We ≥ 70 ГПа, H/E = 0,1…0,2 и H3/E2 = 0,8…1,3) и удов-

летворительных пластичных свойств (Е = 200…350 ГПа) обеспечит высокую трещиностойкость и износостойкость, которые повысят сопротивляемость ТИ и ПТ к воздействию динамических истирающих и теплосиловых нагрузок за счет равномерного их распределения по поверхности пленки.

Осаждение слоев испарением двух Ti катодов позволит увеличить степень ионизации парового потока и скорость протекания плазмохимических реакций, снизить неравновесность процесса осаждения многослойной

Ti-•TiNп.с-TiNн.с•-TiNн.с пленки.

Осаждение поликристаллических TiNп.с и наноструктурированных TiNн.с слоев необходимо повторять для повышения сопротивляемости к действию значительных истирающих и теплосиловых нагрузок. Количество

120