книги / Управление отходами. Сточные воды и биогаз полигонов захоронения твёрдых бытовых отходов

.pdf

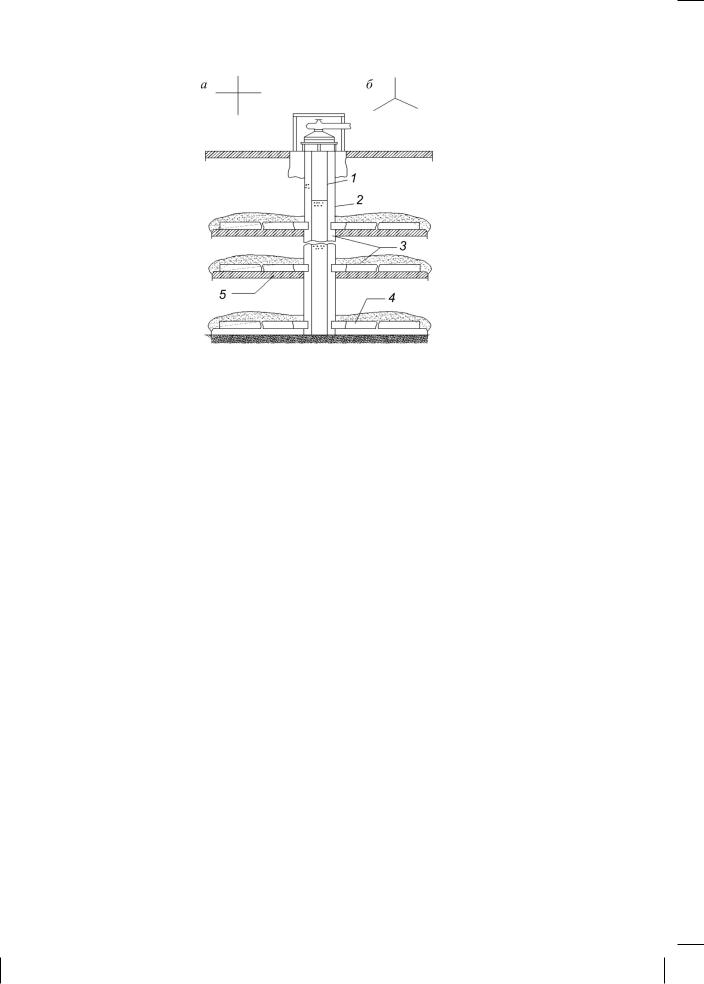

Рис. 2.26. Схема устройства дренажных сетей: а – дренажная сеть из четырех отводов; б – дренажная сеть из трех отводов; 1 – обсадная труба без перфорации; 2 – железобетонное кольцо, d = 1 м; 3 – крупнозернистый щебень; 4 – перфорированная дренажная труба; 5 – изоляционный слой

ную сеть устраивают из перфорированных асбестоцементных труб диаметром 50–60 мм, щебня фракцией 30–60 мм или хвороста (пластинчатый дренаж). Сверху дренажную сеть засыпают отходами.

По Технологическому регламенту получения биогаза с закрытых полигонов [182] требуетсяустройствобуровыхскважинминимальнымдиаметром150 ммнавсю глубину складирования отходов. Обсадные трубы скважины могут быть асбестоцементными, полиэтиленовыми или полихлорвиниловыми диаметром 100 мм с перфорационнымиотверстиямиилипропилами.

Пространство между обсадной трубой и скважиной заполняют крупнозернистым материалом и заливают бетоном на глубину 0,5 м.

Площадь вокруг скважины на расстоянии 1,5–2 м изолируют слоем глины или цементного раствора толщиной 30–40 см. Это обеспечивает надежное крепление скважины и сбор биогаза, предохраняет от проникновения в скважину поверхностных вод. Устья газовых скважин монтируются идентично устьям газовых скважин на эксплуатируемых полигонах.

Количество скважин принимают в зависимости от площади и вместимости полигона, а также от мощности потребителя.

Необходимое разряжение в скважине, обеспечивающее надежный сбор газа, составляет 100–150 мм вод. ст.

211

На заключительной стадии на оголовок скважины устанавливается металлический или пластмассовый короб – для предотвращения несанкционированного доступа к скважине. Общий вид дегазационной системы на полигоне ТБО представлен на рис. 2.27, а, б.

а

б

Рис. 2.27. Система дегазации на полигоне ТБО

212

Зарубежный опыт дегазации полигонов ТБО

ВСША для монтажа газоизвлекающего оборудования бурятся колодцы диаметром от 30 до 100 см. Пространство между колодцем и трубой заполняется битым камнем или щебнем крупностью 16/32 с содержанием карбонатов менее 10 %, который позволяет увеличить эффективный диаметр отсоса газа. Скважины связаны между собой коллекторной системой, по которой газ от них подается в систему очистки и утилизации.

Скважины располагают по периметру свалки и в центре нее. Экстракционные скважины изготавливают из коррозионно-устойчивых материалов, к которым относятся: поливинилхлорид, полиэтилен низкого давления, стеклопластик, сталь. Диаметр трубы варьирует в пределах от 5 до 30 см. Низ трубы на три четверти перфорирован.

На полигонах, где противофильтрационный барьер отсутствует, основным критерием при определении глубины скважины является уровень грунтовых вод. На экранированных свалках этим критерием является целостность экрана, так как при бурении колодца экран не должен быть поврежден. Установленная глубина бурения на экранированных полигонах составляет 75 % толщи складированных отходов.

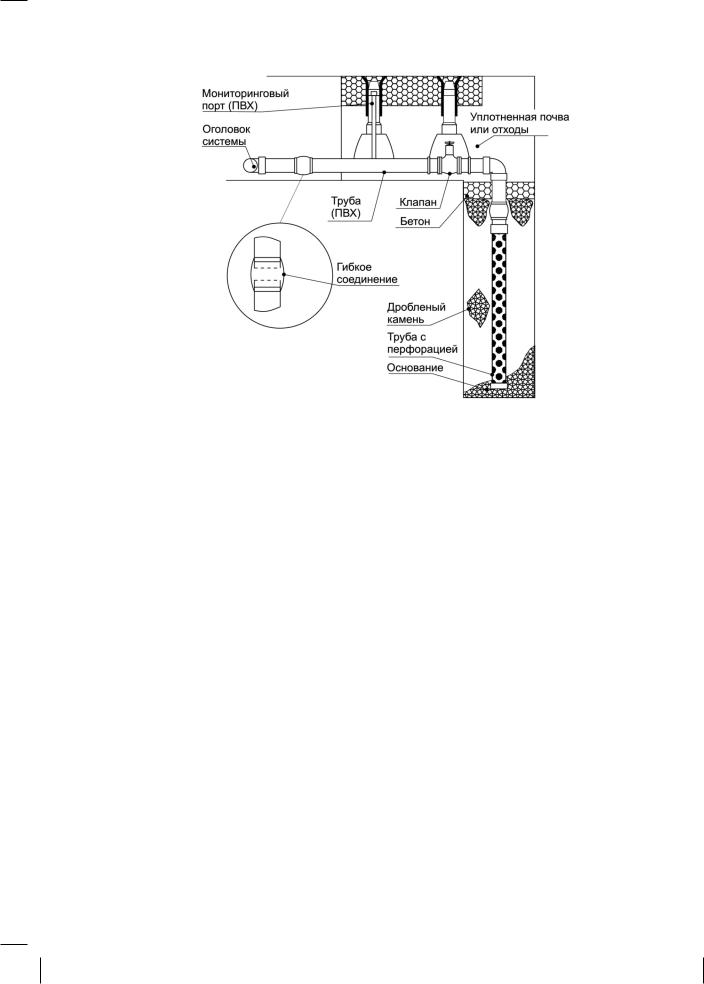

Для регулирования давления оголовок каждой скважины снабжается клапанами различной модификации (мембранные, шаровые и др.).

Расстояние между скважинами определяется в зависимости от радиуса влияния каждой дегазационной скважины.

Факторы, оказывающие влияние на количество скважин, включают радиус влияния скважины, размеры свалки, пространственную структуру. Перекрывание зон влияния скважин желательно для повышения эффективности контроля

исбора биогаза. Уровень генерации газа и радиус влияния скважины находятся в прямой связи. Необходимо принять во внимание, что поток биогаза, а значит,

ирадиус влияния скважины, может быть скорректирован при введении в эксплуатацию системы очистки биогаза.

Оголовок системы сбора биогаза соединяется с экстракционной скважиной посредством подвижных труб. Оголовок скважины изготавливается из поливинилхлорида или полиэтилена низкого давления. Размеры труб оголовка зависят от показателей газового потока и могут быть 15–60 см в диаметре.

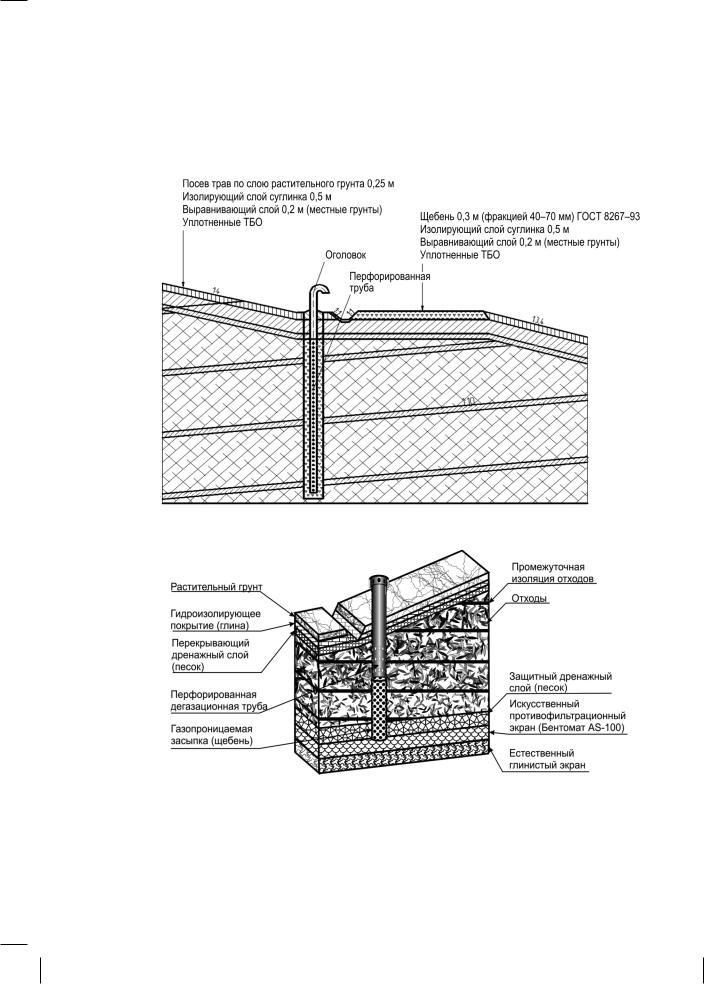

Врегионах с холодным климатом оголовок располагают между поверхностью свалки и ее покрытием, так как незащищенный оголовок подвергается периодическому воздействию отрицательных температур, что негативно сказывается на функционировании всей системы (рис. 2.28).

Втеплом климате оголовок располагают прямо над поверхностью свалки. Трубы изготавливают из стойких материалов – поливинилхлорида или полиэтилена низкого давления. Оголовок, расположенный на поверхности полигона,

213

Рис. 2.28. Конструкция скважины активной дегазации

обеспечивает беспрепятственный доступ к трубе, что важно при эксплуатационных и ремонтных работах.

Уклон труб должен быть рассчитан на весь срок жизни полигона. Установленный минимальный уклон составляет 2 %.

В Германии для активной дегазации полигонов используется другая конструкция скважин (рис. 2.29).

После заполнения полигона сооружаются газоотводящие колодцы с диаметром бурового отверстия 600 мм. Буровые отверстия охватывают все газообразующиеся слои отходов.

Прежде чем вставить фильтрующую трубу, буровое отверстие заполняется на высоту примерно 1 м не содержащим известь материалом крупностью 16–32 мм. Эта зона служит емкостью для просочившейся конденсатной влаги. В качестве фильтрующей трубы используется перфорированная труба из полиэтилена высокой плотности. Выбранный диаметр трубы учитывает возможность использования дренажного насоса, а также осмотра.

Между стенкой бурового колодца и тубой скважины также насыпается щебень крупностью 16/32 мм (содержание карбонатов менее 10 %).

Чтобы компенсировать силы растяжения-сжатия вследствие оседания тела полигона, фильтрующая труба в зоне оголовка колодца телескопически заводится в трубу из полиэтилена высокой плотности. Уплотнение производится с помощью кольца с круглым сечением.

214

Рис. 2.29. Дегазационная скважина на полигоне в Люнебурге

Труба входит в отходы на глубину до 2,4 м под нижней кромкой верхнего изолирующего слоя и по всей длине уплотняется перемычкой из способного к набуханию материала, чтобы избежать бесконтрольного поступления воздуха. Дополнительно поверх минерального уплотнения в радиусе 5 м наносится гидроизоляционныйматериал, которыйсвариваетсяскрепежнойтрубой.

На расстоянии около 0,5 м над минеральным уплотнением на крепежную трубу устанавливается оголовок колодца, состоящий из трубы с измерительной и контрольной позицией и боковым выходом. Оголовок колодца защищен бетонной шахтной конструкцией. Шахтная конструкция (опорная конструкция и верхняя часть шахтного ствола) выполняется на бетонном фундаменте.

Подключение газовых колодцев к коллектору выполняется гибко, что позволяет компенсировать деформации, вызванные оседанием полигона.

Вентиляторы и компрессоры

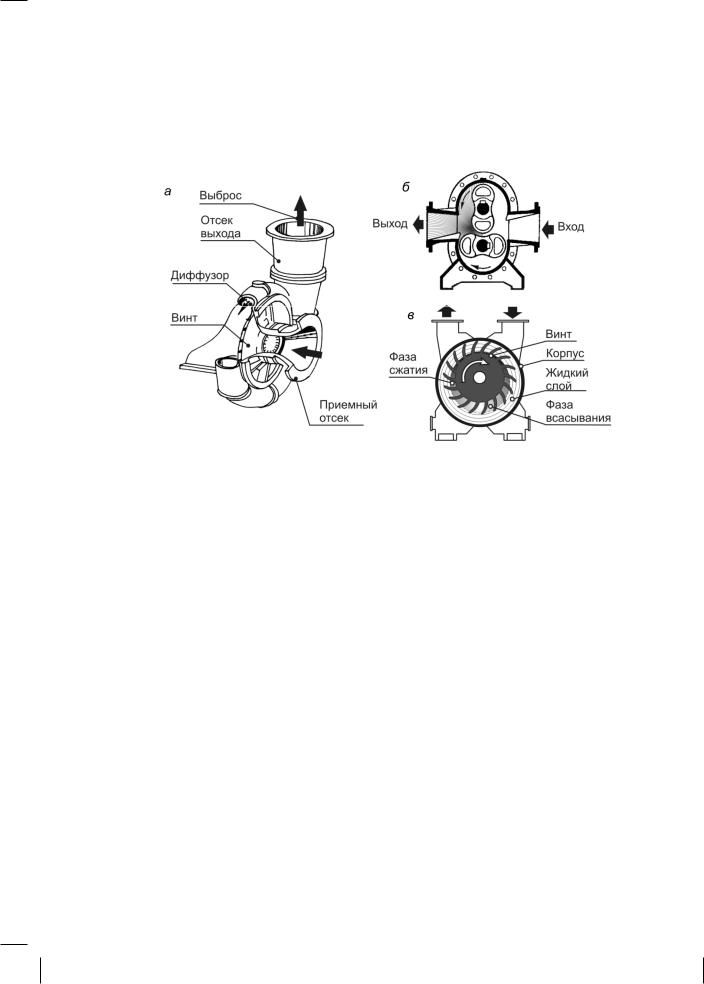

Для сжатия и извлечения биогаза из системы сбора используются компрессоры и вентиляторы (рис. 2.30). Применяют несколько видов устройств,

215

отличающихся между собой многими свойствами. Количество газа, максимальный выход биогаза, расчетное давление, давление в скважине являются ключевыми параметрами для выбора определенного типа вентилятора, подходящего для данной ситуации.

Рис. 2.30. Вентиляторы, используемые для извлечения биогаза:

а– центробежный вентилятор; б – ротационный вентилятор;

в– кольцевой вакуумный компрессор

Различают одноступенчатые (имеющие один винт) и многоступенчатые (два и более винтов в одном корпусе) вентиляторы. Принцип действия одноступенчатых вентиляторов заключается в следующем: входное устройство, выполненное в виде сужающегося пространства, обеспечивает некоторое увеличение скорости поступающего газового потока, который входит по оси и проходит радиально по корпусу на высокой скорости. Их используют, когда требуемое давление не превышает 150 мм ртутного столба.

Центробежные вентиляторы (до 11 винтов) могут работать с переменным объемом при постоянной скорости, имеют маленькие габариты и незначительную материалоемкость, низкий уровень шума и вибрации, режим автостопа, просты в эксплуатации.

Регенеративные вентиляторы (несколько винтов) предназначены для высокого уровня давления в скважине (порядка 380 мм ртутного столба).

Преимущества вентиляторов этого типа следующие: компактность, отсутствие масляных выбросов в атмосферу, способность пропускать разные объемы газа при постоянной скорости и работать в равномерном режиме. Вместе с тем

216

регенеративные вентиляторы требуют низкого содержания влаги и обязательного использования сепараторов.

Ротационные компрессоры классифицируются как машины, работающие при постоянном объеме и переменном давлении. В конструкцию компрессора входят два сопоставимых, вращающихся в неподвижном корпусе винта. Корпус разделен на приемный и выходной бункеры.

При эксплуатации ротационных компрессоров необходимо следить за тем, чтобы масляные фракции смазочных материалов не попадали в поток биогаза. Основное преимущество ротационных компрессоров – высокое давление при фиксированных параметрах потока. Недостатками их являются высокий уровень шума, а также необходимость постоянного проведения мониторинговых исследований, технического контроля и очистки от масляных фракций смазочных материалов.

Кольцевые вакуумные компрессоры используют в работе как газовый поток, так и поток жидкости. Центробежные силы формируют поток жидкости на внутренних стенках корпуса. Поток газа, проходя сквозь лопасти винта с кольцом жидкости, увеличивает радиальное давление. Последующий оборот приводит к образованию некоторого количества сжатого газа и жидкости, которые подлежат удалению. Жидкость может использоваться для охлаждения нагревающихся частей компрессора.

Компрессоры и вентиляторы, используемые в системе утилизации биогаза, должны быть рассчитаны на максимальный уровень потока газа в течение всего срока эксплуатации системы.

2.4.2. Транспортировка биогаза

Материалы для газопроводов

Эффективность системы сбора и утилизации биогаза во многом зависит от применяемых материалов. С этой точки зрения хорошо зарекомендовали себя трубы из термопластичных, пластичных, стекловолоконных материалов. Зарубежные проектировщики отдают предпочтение ПВХ (поливинилхлорид), ПНД (полиэтилен низкого давления) и полипропилену. ВРоссии в основном используются стальные ижелезобетонные трубы.

Критериями выбора материалов для газопроводов являются механическая прочность и стойкость к коррозии в среде биогаза.

Полиэтиленовые газопроводы имеют ряд преимуществ перед металлическими: они гораздо легче, обладают достаточной прочностью, эластичностью и коррозионной стойкостью, хорошо свариваются. Газопроводы не требуют электрохимической защиты. Производительность труда при строительстве по-

217

лиэтиленовых газопроводов в 2,5 раза выше. При приемке в эксплуатацию полиэтиленовых газопроводов требуется исполнительная документация согласно [145]. Пластиковые трубы из полиэтилена низкого давления (PEHD) имеют преимущество и с точки зрения восприятия усадочных деформаций, возникающих при уплотнении ТБО.

При отсутствии полиэтиленовых могут быть применены стальные трубы. В связи с повышенной агрессивностью среды свалочной толщи при их использовании газопровод должен быть изолирован защитными покрытиями усиленного типа в соответствии с действующими техническими нормативами: битум- но-полимерными, битумно-минеральными, полимерными [145].

Основное преимущество стальных труб обусловлено механической прочностью и их повсеместным использованием при строительстве газопроводов в России. Для промежуточных и магистральных газопроводов рекомендуется применять трубы из полиэтилена низкого давления с маркировкой «Газ», изготовленные в соответствии с ТУ-6-19-051-538–85 типа «Т» [192].

Стеклопластик, используемый для газопроводов в странах Европы и США, представляет собой стекловолокно, введенное в матрицу эпоксидной смолы. Такие трубы состоят из непрерывно переплетающихся прядей стекла, направление и плотность которых влияют на физические свойства и прочность труб. Внешне эти трубы выглядят неровными по сравнению с ПВХ и полиэтиленом, но внутренняя поверхность их очень гладкая. Стеклопластиковые трубы обычно соединяют с помощью клеящих составов на основе эпоксидной смолы или механическим способом. Использование этих труб в системах сбора биогаза ограничено по причине высокой стоимости материала. Стеклопластиковые трубы обладают высокой прочностью и долговечностью, стойкостью по отношению к высоким и низким температурам, коррозионной стойкостью.

Трубы, предназначенные для сбора конденсата при атмосферном давлении, в европейских странах чаще всего изготавливаются из ПВД. Углеродные стали с антикоррозионным пластмассовым покрытием применяются при давлении менее 70 кПа. Незащищенные стальные части, подверженные высокому давлению, обрабатывают цинком или эпоксидной смолой [181].

Обычно используют подземную прокладку трубопроводов, так как надземные системы трубопроводов требуют защиты от УФ-лучей, поэтому могут применяться только временно. Количество трубных соединений необходимо минимизировать.

Соединение труб рекомендуется производить с помощью гофрированных полимерных материалов или резины, что позволяет компенсировать деформации газопровода или скважины, вызванные движением тела полигона.

218

2.4.3. Системы хранения биогаза

Энергия содержащаяся в биогазе, не всегда может быть сразу же использована и преобразована в электрическую и тепловую энергию постоянно. К примеру, количество энергии, потребляемое в ночное время, обычно ниже, чем днем. Но, конечно, биогаз будет вырабатываться и ночью и может быть использован для удовлетворения более высокого потребления днем. В целях хранения биогаза используются различные типы газгольдеров.

Биогаз – это форма энергии с очень низкой энергетической плотностью. Для сравнения: 1 м3 биогаза ≈ 0,6 л жидкого топлива. Поэтому хранение чрезмерно произведенного газа в летнее время, чтобы удовлетворить повышенное потребление зимой, нецелесообразно по практическим и экономическим причинам.

Рационально буферизировать только объем, произведенный за день. Таким образом, энергия, которая не была потреблена в ночное время, и в выходные дни может быть сохранена или использована в течение дня. Особенно этот узел необходим для заводов по очистке сточных вод, которые используют биогаз для совместной выработки тепла и электричества. Произведенная электроэнергия может быть использована днем гораздо более целесообразно.

Существует несколько типов газгольдеров.

1.Газгольдер для сжиженного природного газа. При температуре –161 ° С

природный газ (а также очищенный от СО2 биогаз) при нормальном давлении можно перевести в жидкое состояние. При этом объем его значительно уменьшается (примерно в 600 раз).

2.Газгольдер абсорбционного типа. Метан можно растворять под давле-

нием в жидком углеводороде (пропан-бутан). Этим способом удается в том же объеме запасти газа в 4–6 раз больше, чем другим способом под тем же давлением. Вместе с отпускаемым метаном уходит часть (около 4 %) находящегося в газгольдере сжиженного газа. Обусловленное этим повышение теплоты сгорания газа компенсируется регулируемой добавкой воздуха.

3.Газгольдер высокого давления. Газгольдер такого типа представляет собой сферический резервуар, работающий при давлении 0,8–1 МПа и имеет вместимость 10–100 тыс. м3. Недостатком такого газгольдера считается необходимость в компрессорной установке. На газгольдеры высокого давления распространяются все требования техники безопасности, предъявляемые к резервуарам высокого давления.

4.Оболочковый газгольдер низкого давления. В качестве емкости для газа используется простой цилиндрический или сферический баллон из многослойной синтетической ткани. Рабочее давление обычно не превышает 2 кПа. Такие баллоны снабжаются анкерными креплениями и должны монтироваться с учетом защитыот механических повреждений [205].

219

2.4.4. Подготовка биогаза перед энергетическим использованием

Биогаз является потенциальным источником коррозии вследствие содержания в нем галогенированных углеводородов. Так, использование биогаза в двигателях внутреннего сгорания без предварительной подготовки может привести к образованию соляной кислоты в камере сгорания и, как следствие, к коррозии двигателя [145, 169]. Показатели влагосодержания и состав биогаза свидетельствуют о необходимости его осушки и очистки от вредных примесей, наиболее активным из которых является сероводород.

Магистральный газопровод заканчивается установкой по очистке и осушке биогаза. Осушка биогаза в начале технологической цепочки позволяет исключить появление коррозии в последующих узлах установки, обеспечить нормальную работу измерительных приборов, защитить всасывающее оборудование, предотвратить капиллярную конденсацию на адсорбционной ступени удаления галогенированных углеводородов и достигнуть требуемой влажности биогаза при подаче в установку для получения энергии.

Классические методы осушки газов, такие как сжатие и конденсация, нерентабельны из-за небольших объемов биогаза. Непрерывность процесса осушки и сравнительно небольшое количество конденсата позволили отказаться от сушильных реагентов [181].

Технологическая схема энергетического использования биогаза с очисткой его методом адсорбции сводится к следующему. В начале процесса биогаз подается в холодильные машины, где охлаждается до 5 ° С. Тот факт, что машины имеют значительный запас производительности, позволяет обеспечить процесс при любых погодных условиях. Образующийся при осушке конденсат накапливается в специальных емкостях. После холодильных машин биогаз подается на сжатие в компрессоры, что снижает гидравлические потери при последующих перемещениях его по технологической цепочке.

Впроцессе сжатия биогаз нагревается до 60–65° С. Для снижения температуры перед подачей его на очистку применены теплообменники.

Вкачестве адсорбента применяется активированный уголь, так как другие, преимущественно гидрофильные, адсорбенты поглощают углекислоту и воду.

Вто же время уголь более интенсивно адсорбирует сероводород по сравнению с галогенированными углеводородами. Поэтому процесс разбит на два этапа: вначале производится селективное удаление из биогаза сероводорода

спомощью наиболее эффективного для этой цели йодированного или не содержащего железо активированного угля, а затем выделение галогенированных углеводородов.

220