книги / Теория сварочных процессов

..pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет»

Е.А. КРИВОНОСОВА

ТЕОРИЯ СВАРОЧНЫХ ПРОЦЕССОВ

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского государственного технического университета

2007

УДК 621.791(031) ББК 30.616

К82

Рецензенты:

д-р техн. наук, профессор Ю.В. Щербаков (Пермская государственная сельскохозяйственная академия);

д-р техн. наук, профессор М.Н. Ясницкий (Пермский государственный университет)

Кривоносова, Е.А.

К82 Теория сварочных процессов : учеб. пособие / Е.А. Кривоносова. – Пермь: Изд-во Перм. гос. техн. ун-та, 2007. – 262 с.

ISBN 978-5-88151-839-4

Cистематизированы современные представления по металловедческим разделам теории сварочных процессов: физической химии, металлургии и металловедению сварки и свариваемости. Для магистрантов и аспирантов предназначена глава «Фрактальный подход к анализу структур в металловедении сварки и покрытий», где изложен новый для материаловедения метод фрактального анализа структурообразования, который применяется для широкого спектра объектов: сварных швов, пористых сред, покрытий, включая наноструктурные составляющие.

Даны задания для самостоятельной работы, примеры выполнения этих заданий, а также листинги решения прикладных задач фрактального анализа, термодинамики и кинетики процессов в программных пакетах Mathcad 2001 Professional, MATLAB 6.1.

Предназначено для студентов направления 150400 «Технологические машины и оборудование» и специальности 150202 «Оборудование и технология сварочного производства».

УДК 621.791(031) ББК 30.616

Издано в рамках приоритетного национального проекта «Образование» по программе Пермского государственного технического университета «Создание инновационной системы формирования профессиональных компетенций кадров и центра инновационного развития региона на базе многопрофильного технического университета»

ISBN 978-5-88151-839-4 |

© ГОУ ВПО |

|

«Пермский государственный |

|

технический университет», 2007 |

2

ВВЕДЕНИЕ

В пособии систематизированы современные представления по металловедческим разделам теории сварочных процессов: физической химии, металлургии и металловедению сварки, а также свариваемости. В первой главе изложены общие положения физической химии применительно к процессам при сварке. Во второй и третьей главах рассматриваются вопросы металлургии сварки и структурообразования металлов при сварке.

Для магистрантов и аспирантов предназначена глава «Фрактальный подход к анализу структур в металловедении сварки и покрытий», где изложен новый для материаловедения метод фрактального анализа структурообразования, который применяется для широкого спектра объектов: сварных швов, пористых сред, покрытий, включая наноструктурные составляющие. Привлечение концепции фракталов позволяет выявить единый количественный показатель степени однородности и фрагментарности структуры – фрактальную размерность, ввести ее в задачи моделирования и оптимизации свойств материалов. Показаны примеры применения метода к реальным материалам: сварным швам, оксидированным покрытиям, поверхностям усталостного разрушения.

В пятой главе изложены основные положения учения о свариваемости металлов.

Пособие снабжено заданиями для самостоятельной работы и примерами выполнения этих заданий. Даны листинги решения прикладных задач фрактального анализа, термодинамики и кинетики процессов

впрограммных пакетах Mathcad 2001 Professional, MATLAB 6.1.

Впособии представлен иллюстративный материал, полученный

с применением современного комплекса количественного металлографического анализа ВидеоТесТ – Металл с ТЦК ProgResTM C10 plus.

Глава 1 ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ СВАРКЕ

1.1. Общая характеристика физико-химических процессов при сварке

Применение при сварке мощных источников энергии, таких как электрическая дуга, плазма, электронный луч, приводит к тому, что в различных зонах сварного соединения протекают высокотемпературные химические процессы.

3

Наиболее общая классификация включает в себя следующие физи- ко-химические процессы при сварке:

–фазовые превращения (кристаллизация, плавление, полиморфные превращения);

–растворение и выделение веществ из раствора (растворение газов

врасплавленном металле сварочной ванны);

–диссоциация и образование химических соединений (диссоциация мрамора, образование оксидов);

–диффузия (газов, легирующих элементов);

–обменные реакции между металлом и шлаком (раскисление, рафинирование, легирование).

Особенности протекания физико-химических процессов при сварке: 1. Непрерывное изменение температуры (наличие высоких гради-

ентов температур).

2. Высокая скорость протекания процессов.

3. Непрерывное поступление новых порций непрореагировавших веществ в сварочную ванну при движении электрода по изделию.

Таким образом, в условиях сварки термодинамическое равновесие при протекании реакций достигается не всегда.

Из всего многообразия физико-химических аспектов взаимодействия веществ выберем те направления, которые в наибольшей степени интересуют сварщиков с позиций формирования качественного металла сварного шва. К ним относятся:

–прогнозирование физико-химических реакций при сварке;

–расчет массы продуктов реакции;

–расчет взаимодействия элементов в сплавах и выбор раскислителя;

–расчет необходимого количества раскислителя;

–кинетика физико-химических реакций;

–формирование химического состава сварочной ванны;

–модифицирование металла сварного шва.

1.2. Прогнозирование физико-химических реакций при сварке плавлением

Для создания эффективных технологических процессов сварки плавлением необходимо прогнозировать ход физико-химических реакций и применять способы управления, препятствующие их развитию

внеблагоприятном направлении.

Вцелях прогнозирования хода физико-химических реакций ис-

пользуют методы термодинамического анализа, допуская при этом, что, несмотря на кратковременность процесса сварки, высокие температуры

4

нагрева металла и большая удельная поверхность его контакта со средой обеспечивают практическое достижение термодинамического равновесия в системе, представляющей собой зону сваривания.

В условиях термодинамического равновесия для анализа развития физико-химических реакций следует определить изобарно-изотермный потенциал Гиббса (энергию Гиббса) ∆G. Существует ряд методов расчета этого потенциала (Темкина−Шварцмана, Владимирова и др.), отличающихся по точности, простоте и универсальности. Для экспертной инженерной оценки вполне применим метод Улиха, опирающийся на наличие большого количества справочных данных о термодинамических свойствах различных веществ: теплоемкости, энтальпии, энтропии.

Теплоемкость Ср − количество теплоты, необходимое для нагрева единицы вещества на 1 К при постоянном давлении. В качестве единицы вещества принимают 1 моль, т.е. число граммов, равное молекулярной массе вещества. Такая теплоемкость называется молекулярной.

Энтальпия Н − теплосодержание вещества или системы в конкретных условиях (температура, давление, концентрация). Она определяет количество теплоты, которое требуется передать веществу или системе, т.е. группе веществ, участвующих в физико-химической реакции, чтобы привести ее в данное состояние. Принято измерять приращение энталь-

пии Н0 по отношению к ее величине в стандартных условиях

(р = 1 ат = 105 Па, Т = 25 °С = 289 К).

Для экзотермических реакций, идущих с выделением теплоты, энтальпия убывает, т.е. она обратна тепловому эффекту реакции по знаку.

Приращение энтальпии вещества ∆H т0 в пределах одного агрегатного состояния пропорционально температуре (∆Т) и его теплоемкости (Ср):

∆H т0 = Cp∆T . |

(1.1) |

Ср = const в приближенных расчетах. При переходе из одного фазового или агрегатного состояния вещества в другое энтальпия изменяется на ∆Нпр − энтальпия плавления, испарения и т.д.

Вторая составляющая изменения внутренней энергии системы − энтропия ∆S. Это энергия, расходуемая на изменение внутреннего строения вещества, степени беспорядка его атомно-кристаллического строения. Она также зависит от температуры, давления р и концентрации Nс элементов в сплавах. При р и Nс = const ∆S = ∆Q ∆T , где ∆Q − приращение энергии вещества или системы при нагреве на 1 К.

∆T , где ∆Q − приращение энергии вещества или системы при нагреве на 1 К.

5

Суммируя ∆Н и ∆S, определяют приращение термодинамического потенциала Гиббса (энергии Гиббса) ∆G для конкретной температуры по отношению к стандартной. Для простых веществ, не претерпевающих превращений,

∆Gт0 = ∆H т0 −∆S 0T . |

(1.2) |

Однако при определении ∆Н0 следует иметь в виду, что С зависит |

|

от температуры. |

р |

|

|

Приближенный расчет ∆Gт0 , учитывающий эту зависимость, про- |

|

водят по формуле Улиха: |

|

∆Gт0 = ∆H 0 −∆S 0T −∆Cp0M 0T . |

(1.3) |

В этой формуле ∆Н0, ∆S0 и ∆Cp0 − приращение энтальпии, энтро-

пии и теплоемкости реагирующих веществ при стандартных условиях. Их значения содержатся в справочниках.

Погрешность, создаваемая допущением постоянства ∆Cpт = ∆Cp0

при 298 К, компенсируется табличным коэффициентом М0, который изменяется от 0 до 2,5 при нагреве от 298 до 8000 К (табл. в задании 1).

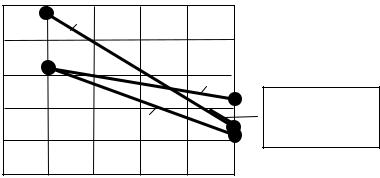

Изменение направлений реакций при различных температурах графически представлен на рис. 1.1, где по оси ординат отложены значения

∆Gт0 , подсчитанные по методу Улиха. Как видно на рис. 1.1, при темпе-

ратурах выше 4200 К, т.е. на стадии капли, реакция идет в прямом направлении, окисляя железо и восстанавливая кремний (кремниевосстановительный процесс, имеющий место при сварке под флюсом, содер-

жащим свободный оксид SiO2).

+∆G 105, |

|

|

|

|

т |

1 |

|

|

|

|

|

|

|

|

+2 |

|

|

|

|

+1 |

|

|

|

2 |

|

|

|

|

|

0 |

|

|

|

Кремниевосста- |

|

3 |

|

новительный |

|

–∆G |

|

|

процесс |

|

|

|

|

||

–1 |

|

|

|

|

1000 |

2000 |

3000 |

4000 |

T, К |

|

Тванны |

Ткапли |

|

|

Рис. 1.1. Изменение направления хода реакций при различных температурах сварочного процесса (стадия капли и ванны): 1 − для реакции SiO2 + 2Fe → 2FeO + Si; 2 − для реакции MnO + + Fe → FeO + Mn; 3 − для реакции Fe + TiO2 → FeO + TiO

6

При меньших температурах идет обратная реакция, т.е. раскисление железа кремнием (стадия ванны):

2FeO + Si = SiO2 + 2Fe. |

(1.4) |

Для реакции |

|

MnO + Fe = FeO + Mn |

(1.5) |

∆Gт0 всегда положительны в интервале температур 1000…3000 К, т.е.

реакция при любой температуре идет в обратном направлении. Таким образом, марганец является хорошим раскислителем и на стадии ванны, и на стадии капли.

При графическом сравнении хода нескольких реакций (см. рис. 1.1) видно, что более интенсивно идет реакция с оксидом титана, где более

отрицательные значения ∆Gт0 .

1.3. Расчет массы продуктов реакций

Для реакций с участием газовой фазы расчет массы продуктов реакции определяют по температурной зависимости константы равнове-

сия Kр.

Рассмотрим это на примере реакции диссоциации мрамора: |

|

||

CaCO3 = CaO + CO2. |

(1.6) |

||

Константа равновесия |

|

||

K p = |

[CaO] PCO2 |

. |

(1.7) |

|

|||

|

[CaCO3] |

|

|

В числителе представлено произведение концентраций продуктов реакции (с учетом стехиометрических коэффициентов), а в знаменателе − исходных веществ. Для газообразного вещества – углекислого газа CO2 – концентрация есть не что иное, как его давление. Поскольку CaO и CaCO2 − твердые конденсированные вещества, их концентрации принимают за 1.

Константа равновесия Kр является функцией температуры. Она растет при протекании реакции в прямом направлении.

Подсчет температурной зависимости Kр проводят по уравнению Вант-Гоффа:

ln K p = |

−∆Gт0 |

, |

(1.8) |

|

RT |

||||

|

|

|

7

где ∆Gт0 − потенциал Гиббса для данной температуры; R − газовая постоянная, численно равная работе расширения 1 моль газа при нагреве на 1 К; Т − температура. Решая совместно уравнения (1.7) и (1.8) определяют парциальное давление углекислого газа.

Обычно ∆GT0 в справочниках дается в виде зависимости от Т :

∆G 0 |

= А + ВТ, |

(1.9) |

T |

|

|

где для определенного интервала температур А и В постоянные. При известной для заданной Т величине ∆GT0 по уравнению (1.8) легко вычислить Kр при этой температуре.

По определению Kр зависит только от Т. Это позволяет по величине Kр, вычисленной по ∆GT0 (для Р = 1 атм), определять равновесные активности или концентрации участков реакции и для нестандартных условий (Р ≠ 1 атм), что расширяет условия применимости термодинамических расчетов равновесия.

Понятия активности пока не имеют точного определения, поэтому для конкретных реакций их представляют по-разному:

1.Если в реакции участвует чистое вещество (элемент, соединение), то его активность принимают равной 1.

2.Активность газообразного участника реакции при давлении примерно до 10 атм приравнивают его парциальному давлению (в атм).

3.В случае, когда участник реакции находится в растворе, который можно считать идеальным, его активность приравнивают его содержанию в растворе, выраженному в атомных (мольных) долях.

4.Когда участник реакции находится в реальном растворе, его активность представляют произведением его содержания на коэффициент активности. (Неопределенность понятия активности переходит в неопределенность понятия коэффициента активности).

В зависимости от выбранного состояния сравнения (стандартного состояния вещества) содержание вещества в растворе чаще выражают

через мольную (атомную) долю Xi (стандартное состояние − чистое вещество, элемент) или через массовую долю − Ci, мас.% (стандартное состояние − гипотетический 1 % раствор вещества, принятый условно за идеальный).

В первом случае ai = X i γi , во втором a′i = Ci fi.

Величины коэффициентов активности γi и fi не равны друг другу. Их определяют опытным путем или оценивают с помощью различных теорий. Для инженерных расчетов γi и fi часто справочные данные.

Обычно fi называют коэффициентом активности по Генри.

8

Определить опытным путем коэффициенты активности элементов во всех реальных многокомпонентных растворах практически невозможно.

Выходом из этой ситуации является, в частности, определение коэффициента активности элемента в многокомпонентном разбавленном растворе с помощью параметров взаимодействия Вагнера. С учетом только первого параметра взаимодействия (так как второй и третий редко бывают известны):

ln γi = ln γio + ∑εij X j , |

(1.10) |

где γoi − коэффициент активности элемента i в разбавленном растворе; εij − параметр взаимодействия, величина которого показывает степень влияния компонента j на γi; Хj − атомная доля компонента j.

lg fi = ∑eij C j ,

где eij − коэффициент взаимодействия, определяющий степень влияния элемента j на fi; Сj − cодержание компонента j в растворе, мас. %.

Величины εij и eij определяют опытным путем или используют

справочные данные. Опытные значения εij и eij относятся к определен-

ной основе сплава. Полнее других они найдены только для сплавов на основе Fe и Ni.

Величины γi, γoi , ε, e зависят от Т. В справочниках они даны для

определенной Т (для расплавов на основе Fe и Ni для 1873 К). |

|

||||

Необходимо иметь в виду, что εij |

= εij , но eij ≠ eij . |

|

|||

Связь между εij и eij следующая: |

|

|

|

||

εij = 230 |

M j |

eij + |

M1 − M j |

, |

(1.11) |

|

|

||||

|

M1 |

M1 |

|

||

где М1 − атомная масса основы сплава; Мj − атомная масса элемента j.

j |

|

− |

|

M |

|

j |

|

M j − M1 |

||

|

3 |

|

1 |

|

|

|

|

|||

ei |

= 4,342 10 |

|

|

εi |

+ |

|

|

. |

||

|

M |

|

M |

|

||||||

|

|

|

|

j |

|

|

j |

|

||

|

|

|

|

|

|

|

|

|

||

При небольших различиях Mi и Mj eij = M i eij .

M j

9

Температурную зависимость параметра и коэффициента взаимодействия определяют в опытах или по теории регулярных растворов

e |

j |

|

1873 |

e |

j |

|

o |

|

1873 |

o |

|

i T |

= |

T |

i 1873 |

, |

ln γT |

= |

|

|

ln γ1873 |

||

|

T |

||||||||||

|

|

|

|

|

|

|

|

||||

и по теории квазирегулярных растворов для сплавов на основе Fe или Ni:

j |

|

2557 |

|

j |

|

|

ei T |

= |

|

−0,365 |

ei 1873 |

, |

|

T |

||||||

|

|

|

|

|

||

|

|

2557 |

|

|

|

|

ln γi T |

= |

|

−0,365 |

ln γi 1873 . |

||

T |

||||||

|

|

|

|

|

||

Практическое применение этих величин рассмотрено в задании 3.

1.4.Расчет взаимодействия элементов в сплавах

ивыбор раскислителя

При воздействии на сплав окислителя или восстановителя необходимо прогнозировать, какой компонент сплава вступит во взаимодействие.

Первым фактором является степень химического сродства элементов к кислороду. Для температур до 1000 К это сродство усиливается в такой последовательности: медь, никель, кобальт, железо, вольфрам, молибден, хром, марганец, ванадий, кремний, титан, цирконий, алюминий.

Химическое сродство рассчитывают для определенной температуры, находя упругость диссоциации оксидов, т.е. парциальное давление кислорода рО2, выделяющегося при диссоциации оксида (МеО). Напри-

мер, при 1000 К парциальное давление кислорода, выделяющегося из MnO, меньше, чем парциальное давление кислорода, выделяющегося из FeO. Следовательно, химическое сродство к кислороду у железа меньше, чем у марганца. При 1000 К и равных молярных концентрациях марганец может быть раскислителем для железа. Еще одним фактором служит молярная концентрация элемента в сплаве. Пересчет массовой концентрации в молярную и обратно выполняют по формулам:

[Me]= |

q |

% A |

|

[Me] |

|

Ai |

|

|

|

|

i |

i |

; |

qiMe = |

|

i |

|

100 |

, |

(1.12) |

|

k |

|

k |

|

|

||||||

|

∑qi % Ai |

|

∑qi % Ai |

|

|

|

||||

где [Ме] − молярная концентрация элемента в составе ([Ме] < 1); qi −

массовая доля элемента в сплаве; Ai − атомная масса элемента; k − число элементов в составе сплава.

10