книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdf

лок (рис. 3.10). Втулку 3 смазывают пастой или ровным тон- ким слоем корундового порошка с машинным маслом. Затем втулку вставляют в металлический жимок 2 и надевают на обрабатываемую деталь 4. Слегка подтягивая жимок бол- том 1, равномерно водят притир вдоль вращающейся детали.

При такой доводке полезно смачивать деталь жидким машинным маслом или керосином. Припуск на доводку в этом случае оставляют около 5–20 мкм на диаметр. Скорость вра- щения детали при доводке на токарном станке или полировальной бабке со- ставляет 10–20 м/мин.

Всерийном и массовом производствах притирку осу- ществляют на специальных притирочных станках, которые применяют в основном для притирки коротких цилиндриче- ских деталей, например поршневых пальцев (рис. 3.11).

Вэтом случае при-

тирка осуществляется меж- ду двумя чугунными (ре- же – абразивными) диска- ми, расположенными экс- центрично по отношению друг к другу (см. рис. 3.11, а), что создает при вращении обоих дисков или только нижнего диска при непод- вижном верхнем движения качения и скольжения по кривой, изображенной на рис. 3.11, б (цифры I, II и III

Рис. 3.11. Притирка коротких цилиндрических деталей на стан- ке с двумя дисками: а – схема взаимного положения дисков; б – схема положений обрабаты- ваемых деталей

71

обозначают положение обрабатываемой детали по отноше- нию к верхнему диску).

Детали вставляют в специальную обойму, находя- щуюся между доводочными дисками.

При чугунных дисках притирку производят, исполь- зуя масло с абразивным или алмазным порошком. При аб- разивных дисках применяют только СОЖ (жидкое масло).

Скорость притирки (скорость вращения дис-

ков) 15–40 м/мин.

Чистовая притирка обеспечивает точность дета- лей до 6-го квалитета с шероховатостью поверхности

Rа = 0,32…1,25 мкм.

Тонкая притирка обеспечивает точность 4–5-го ква- литета и шероховатость поверхности Ra = 0,04…0,16 мкм.

Припуск для чистовой притирки равен 0,010…0,015 мм, а для тонкой – 0,005 мм.

3.2.5. Полирование наружных поверхностей вращения

Полирование – это отделочная операция обработки поверхности полировальными кругами (войлочными, ма- терчатыми, лепестковыми, джутовыми и др.) и лентами.

На рабочей поверхности полировальных кругов при помощи специальных клеев закрепляют абразивные зерна. В качестве абразивной составляющей используют окись хрома, крокус или венскую известь.

Цель полирования – уменьшить шероховатости по-

верхности. Полирование не исправляет дефекты формы и размеров, полученные на предыдущих операциях. В связи с этим съем металла при полировании должен быть мини- мальным и не превышать высоту гребешков шероховато- сти поверхности, полученной на операции, предшествую- щей полированию. Режимы полирования назначают исхо-

72

дя из условий прочности полировальных кругов на разрыв и удержания абразива на рабочей поверхности полиро- вального круга. Припуск на полирование не оставляют. Полирование осуществляют при помощи шлифовальных (электрических или пневматических) машинок или на шли- фовальных и полировальных станках.

3.2.6. Выглаживание наружных поверхностей вращения обкатыванием роликами

Выглаживанием называют многочисленные разновид- ности процесса обработки давлением, без снятия стружки, путем трения, скольжения или качения. В процессе выгла- живания изменяются геометрические параметры поверхно- сти и показатели физико-механического состояния поверх- ностного слоя детали. В связи с этим по технологическому назначению выделяют три вида выглаживания: калибровка – для повышения точности поверхности и уменьшения шеро- ховатости; выглаживание – для уменьшения шероховатости, в том числе выглаживание обкатыванием; отделка – для дос- тижения упрочнения поверхностного слоя материала.

В настоящее время наиболее широко применяется выглаживание обкатыванием шариками или роликами, из- готовленными из закаленной стали или твердого сплава. Обкатка наружных поверхностей валов гладкими роликами заключается в том, что вращающиеся ролики, прижимаясь к обрабатываемой поверхности под давлением, сминают неровности и создают наклепанный слой, повышающий эксплуатационные свойства обрабатываемой поверхности. Поверхности жестких валов обкатывают односторонними роликами, а менее жестких – 3-роликовыми устройствами, которые уравновешивают действующие силы давления.

Как правило, обкатку роликами производят после чистового точения. При обработке незакаленных сталей

73

обкатка роликами заменяет шлифование, но она значитель- но проще и обладает большей производительностью.

Обкатку роликами осуществляют на универсальных токарных, револьверных и карусельных станках с примене- нием в качестве СОЖ индустриальных масел типа И-12А. В качестве материалов для роликов используют инстру- ментальные углеродистые стали, закаленные до твердости HRC 58–65, и легированные стали ХВГ, 5ХНМ и др.

Обкатку производят при скорости вращения детали Vдет = 150…300 м/мин, продольной подаче Sпр = 0,15…0,5 мм/об и радиальной подаче (глубине) Sрад = 0,1…0,2 мм/ход.

Следует отметить, что наибольший эффект обкатки достигается после первого прохода. При последующих проходах эффект обкатки снижается.

При увеличении количества проходов до 4 и более на обработанной поверхности могут появиться дефекты в виде шелушения и трещин.

74

4. МЕТОДЫ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

Отверстия бывают цилиндрическими, ступенчатыми, коническими, фасонными. Отверстия могут быть открыты- ми с двух сторон (сквозные) и с одной стороны (глухие). Их обрабатывают лезвийными и абразивными инструмен- тами, а также физико-химическими методами. Лезвийными инструментами отверстия можно сверлить, зенкеровать, развертывать, растачивать (в частности производить тонкое (алмазное) растачивание), протягивать. Абразивными инст- рументами отверстия можно шлифовать, хонинговать, су- перфинишировать, полировать, притирать.

При обработке отверстий в труднообрабатываемых материалах (твердые сплавы, стекло, керамика и др.), а так- же при получении отверстий малых диаметров применяют следующие методы обработки: ультразвуковой, лучевой, электроэрозионный, электрохимический.

Обработка отверстий без снятия стружки производится путем поверхностно-пластического деформирования с при- менением следующих операций: алмазное выглаживание, раскатка шариками или роликами, прошивка дорном или ка- либрованными шариками. Отверстия в деталях из листового материала чаще всего пробивают на вырубных штампах.

4.1. Обработка отверстий лезвийными инструментами

4.1.1. Сверление отверстий

Сверление – распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точ- ностью 12–13-го квалитета и шероховатостью поверхности

Rz = 10…30 мкм.

75

Отверстия диаметром более 30 мм сверлят за два пе- рехода: сначала сверлом меньшего диаметра, затем – тре- буемого диаметра.

Различают два метода сверления: с вращающимся сверлом (сверлильные и расточные станки) и с вращаю- щейся деталью (токарные станки). Для уменьшения увода сверла производят предварительное засверливание (цен- трование) коротким жестким сверлом. Сверление осущест- вляют на токарных станках и автоматах, а также на свер- лильных и расточных станках с направляющими втулками. Сверлильные станки подразделяются на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые операции по обработке отверстий. К универсальным станкам отно- сятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные. К специализированным станкам относятся горизонтальные станки (патронного и вертлюж- ного типа) для сверления и растачивания глубоких отвер- стий (вертлюжные станки). В массовом производстве при- меняют специальные агрегатные многошпиндельные сверлильные станки, предназначенные для выполнения определенной операции. На многошпиндельных станках одновременно сверлят несколько отверстий, количество которых может превышать 200.

Если заданная точность отверстия ниже 9-го квалите- та, то в зависимости от диаметра отверстия и вида заготов- ки последующая обработка осуществляется растачиванием или развертыванием.

Точность взаимного расположения отверстий при по- следовательной обработке разными инструментами дости- гается с помощью кондуктора со сменными втулками и бы- стросменными патронами для закрепления инструментов в шпинделе станка.

76

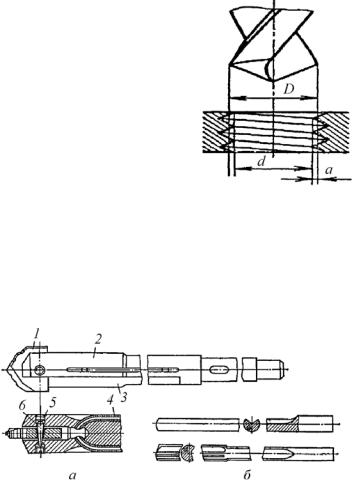

При сверлении под резь- |

|

|||

бу диаметр D сверла принима- |

|

|||

ют больше внутреннего диа- |

|

|||

метра |

резьбы |

d на |

величи- |

|

ну 2α = 0,3…0,4 высоты резьбы |

|

|||

(рис. 4.1). |

|

|

|

|

Сверла |

подразделяются |

|

||

на нормальные, для глубокого |

|

|||

сверления и специальные свер- |

|

|||

ла. К |

нормальным относятся |

Рис. 4.1. Сверление отвер- |

||

сверла |

спиральные, |

перовые |

||

стий под резьбу

и центровочные.

Для глубокого сверления (отношение длины отвер- стия к диаметру больше пяти) применяют сверла особой конструкции (рис. 4.2). Конструкция одного из таких сверл (перового) показана на рис. 4.2, а.

Рис. 4.2. Сверла для глубокого сверления: а – перовое; б – ружейное

Сверло состоит из штанги 2 длиной до 1,5–2,0 м (в за- висимости от длины отверстия), имеющей две канавки 3 для отвода стружки и две канавки 4 для трубок, подводящих СОЖ с большим давлением для удаления стружки. На конце штанги закрепляется клином 6 с винтами 5 специальная ре-

77

жущая пластина 1 из быстрорежущей стали или оснащенная твердым сплавом; на режущих кромках пластины делают канавки для разламывания и размельчения стружки; кроме того, это облегчает удаление стружки смазочно-охлажда- ющей жидкостью. Такие сверла применяют для отверстий диаметром более 30 мм.

Для изготовления глубоких отверстий относительно небольших диаметров – до 30 мм – применяют спиральные сверла с внутренним подводом СОЖ; однако обрабатывать таким сверлом глубокие отверстия трудно, так как прихо- дится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно проч- ное и обеспечивает меньшую точность направления отвер- стия (имеет место повышенный увод сверла).

Вместо спиральных сверл целесообразно применять пушечные и ружейные сверла (см. рис. 4.2, б), которые не имеют поперечной режущей кромки, что облегчает ре- зание металла. Вершина сверл смещена на 0,25 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению таким сверлом предшествует сверление на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено очень тщательно во избежание увода ружейного или пушечного сверла при последующем глубоком сверлении. Получаемая при сверлении ружейны- ми или пушечными сверлами достаточно мелкая стружка легко удаляется СОЖ.

Подвод СОЖ при сверлении ружейным сверлом осуществляется под сильным давлением через отверстие в теле сверла, а отвод стружки происходит по наружной канавке сверла между телом (стержнем) сверла и обрабо- танной поверхностью отверстия (внутренний подвод СОЖ

78

и наружный отвод стружки). При такой схеме сверления стружка, удаляемая из зоны резания, соприкасается с об- работанной поверхностью детали. При работе пушечными сверлами подвод СОЖ осуществляют под высоким давле- нием через полость между обработанной поверхностью отверстия и телом сверла, а отвод стружки производят че- рез каналы, выполненные внутри сверла (наружный под- вод СОЖ и внутренний отвод стружки). При этом отводи- мая из зоны резания стружка не соприкасается с обрабо- танной поверхностью отверстия.

Недостатком ружейных и пушечных сверл является относительно низкая производительность.

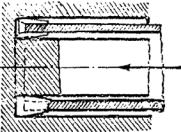

При сверлении глубоких отверстий диаметром от 80 до 200 мм и длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь

кольцевую полость (рис. 4.3), |

|

|||

а остающуюся после такого |

|

|||

сверления внутреннюю часть |

|

|||

в форме цилиндра можно |

|

|||

использовать для изготовле- |

|

|||

ния других деталей. Кольце- |

|

|||

вые |

сверла |

поставляются |

|

|

с несколькими комплекта- |

Рис. 4.3. Схема обработки |

|||

ми |

запасных |

быстрорежу- |

||

кольцевым сверлом |

||||

щих ножей. |

|

|||

|

|

|||

Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных стан- ках, имеющих обычную систему подачи СОЖ. При свер- лении такими сверлами производительность повышается до 4 раз по сравнению со сверлением спиральными или ружейными сверлами.

79

4.1.2. Зенкерование отверстий

Зенкерование применяют для обработки предвари- тельно полученного отверстия литьем, прошивкой или сверлением. Инструментом служит зенкер. Зенкеры в зави- симости от их назначения подразделяются на цилиндриче- ские и конические.

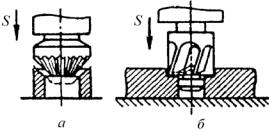

Для обработки фасок в отверстиях применяют зенков- ки (рис. 4.4, а), а для исполнения цилиндрических и торцо- вых поверхностей под головки заклепок, винтов, болтов и гаек – цековки (рис. 4.4, б).

Рис. 4.4. Схемы зенкерования: а – фасок зенковкой; б – торцовых поверхностей цековкой

Зенкеры в зависимости от их назначения подразде- ляются на спиральные, конические и цилиндрические.

Зенкеры диаметром 12–35 мм изготавливают цельны- ми с коническими хвостовиками и с тремя режущими зубья- ми, а диаметром 35–60 мм выполняют насадными с четырь- мя или шестью режущими зубьями.

Насадные зенкеры диаметром 60–175 мм выполняют со стальными рифлеными ножами или с пластинами из твердых сплавов. Для обеспечения заданной точности и устранения увода оси инструмента применяют кондук- торы с верхним, нижним или двойным ориентированием (рис. 4.5). Верхнее направление зенкера 1 во втулке кон- дуктора 2 обеспечивает его ориентацию специальной ци-

80