книги / Технология производства бумаги

..pdfпоскольку горячая поверхность бумагосушильных цилиндров действует как утюг и придает бумаге гладкую поверхность с одной или с обеих сторон.

Многоцилиндровые контактно-конвективные сушильные установки состоят, как правило, из двух рядов вращающихся бумагосушильных, сукносушильных и холодильных цилиндров, сушильной одежды, сукноведущих, сукнонаправляющих, правительных и разгонных валиков, системы подвода пара к цилиндрам и отвода конденсата, шаберов для очистки поверхности цилиндров, вентиляционного колпака и нескольких установок для регенерации тепла из отработавшей паровоздушной смеси, систем приточной и общеобменной вентиляции.

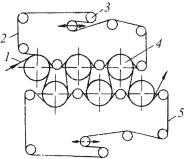

В подавляющем большинстве конституцией бумагоделательных машин сушильные цилиндры располагаются в два горизонтальных ряда в шахматном порядке, поэтому бумажное полотно попеременно соприкасается сначала одной стороной с цилиндрами верхнего ряда, а затем противоположной стороной – с цилиндрами нижнего ряда. В промежутках между цилиндрами (участках свободного хода) бумажное полотно соприкасается с окружающим воздухом, в результате чего его температура понижается. Такой осциллирующий режим нагревания полотна бумаги на цилиндрах и охлаждения на участках свободного хода обеспечивает высокую интенсивность испарения влаги.

Бумажное полотно прижимается к поверхности цилиндров сушильными сукнами или сетками, которые обеспечивают хороший контакт бумаги с нагретой поверхностью, предотвращают образование морщин и складок.

На современных бумагоделательных машинах, выпускающих газетную бумагу, для предотвращения обрывов еще недостаточно прочного полотна в начале сушильной части применяется так называемая безобрывная проводка бумажного полотна, при которой бумага движется вместе с сушильной сеткой не только по цилиндрам, но и на участках свободного хода.

Вентиляционный колпак предназначен для сбора и отвода образующейся паровоздушной смеси за пределы сушильной ус-

61

тановки, а также для изоляции установки от окружающей среды и улучшения санитарно-гигиенических условий в зале бумагоделательных машин. Применение вентиляционных колпаков закрытого типа способствует экономии тепловой энергии и увеличению производительности машины.

В целях экономии тепла сушильная установка оборудуется теплообменниками, скрубберами, приточно-вытяжными системами и другими теплоулавливающими устройствами.

При наличии клеильного пресса сушильная установка делится на основную и досушивающую группы с самостоятельными приводными секциями, вентиляционными колпаками и системами пароснабжения.

8.2. Теория сушки. Схема сушильной группы

Сушильная часть занимает 60–70 % бумагоделательной машины, и стоимость ее составляет около половины стоимости машины. Удельный расход пара на сушку бумаги составляет для массовых видов бумаги 2,5–5 кг/кг бумаги. Относительная стоимость удаления воды в сравнении с относительной стоимостью части машины представлена в табл. 3.

|

|

|

Таблица 3 |

Относительная стоимость удаления воды |

|||

|

|

|

|

Часть |

Относительная |

Количество |

Относительная |

бумагоделательной |

стоимость части |

удаляемой |

стоимость |

машины |

машины |

воды, % |

удаления воды |

Сеточная |

1,0 |

98 |

1 |

Прессовая |

0,75 |

1,25 |

65 |

Сушильная |

1,7 |

0,75 |

345 |

Общеизвестно, что увеличение сухости полотна после пресса на 1 % уменьшает расход пара на сушку на 4–5 %.

Сушка бумаги на бумагоделательной машине происходит в результате контакта с поверхностью цилиндров, обогреваемых изнутри паром с давлением 0,2–0,5 МПа и температурой 120–145 ○С.

62

Поверхность цилиндра имеет температуру на 15–20 ○С ниже, чем пар внутри него. Сушильные цилиндры располагаются обычно в шахматном порядке в два яруса (рис. 36). Бумажное полотно, проходя через сушильную часть из 10–80 цилиндров диаметром 1500– 1800 мм, охватывает каждый из них по дуге 225–235○, попеременно соприкасаясь то одной, то другой стороной.

Рис. 36. Двухряднаясхемарасположенияцилиндров сдвумясушильнымисетками(традиционнаясхема): 1 – полотно

бумаги; 2 – верхняясушильнаясетка; 3 – направляющиевалики; 4 – сушильныйцилиндр; 5 – нижняясушильнаясетка

Для повышения теплопередачи поверхность цилиндров полируется, с этой же целью применяют сукна, которые прижимают полотно к цилиндрам. Для обеспечения заданного натяжения бумажного полотна, которое в процессе сушки несколько уменьшается в размерах (происходит «усадка» полотна), сушильная часть делится на группы по приводу.

Свойства бумаги зависят от температуры поверхности сушильных цилиндров, поэтому она тщательно регулируется: в начале сушки она составляет 60–80 ○С во избежание затруднения с проклейкой, затем увеличивается до 120–130 ○С, в конце сушки снова понижается до 80–90 ○С, чтобы исключить снижение механических показателей вследствие термодеструкции целлюлозы.

Сушильная часть бумагоделательной машины разделена на несколько групп по пароснабжению (не совпадают с группами по приводу).

63

В первую группу (по пароснабжению – до 75% от общего числа цилиндров) подается свежий пар, а во вторую и третью − вторичный пар соответственно из первой или второй группы после отделения конденсата.

Сушка полотна осуществляется не только на цилиндрах, но и в промежутках между ними (конвективная сушка). При конвективном цикле вода испаряется с обеих сторон полотна.

Повышение давления пара резко ускоряет сушку, но приводит к короблению бумаги, понижению срока службысукон, цилиндров.

Процессу сушки предшествует малопродолжительный период нагрева бумаги до температуры испарения воды. Далее начинается первый период сушки − сушка с постоянной скоростью. В этот период происходит испарение воды с поверхности полотна и диффузия влаги из толщи материала к поверхности. Во втором периоде сушки из-за недостатка влаги в бумаге внутренняя диффузия не может восполнить убыль влаги на поверхности бумаги, сушка замедляется, т.е. второйпериод− периодпадающей скорости сушки.

8.3. Факторы процесса сушки

Температура сушки интенсифицирует процесс, но существуют ограничения для ее повышения.

Скорость работы бумагоделательной машины. Увеличение скорости ускоряет сушку, так как полотно интенсивно обдувается теплым воздухом между цилиндрами и чаще происходит смена поверхности контакта полотна с цилиндрами.

Свойства окружающего воздуха зависят от вентиляции бу-

магоделательной машины: чем выше температура и ниже относительная влажность воздуха, тем выше скорость сушки.

Коэффициент теплопередачи от пара к бумаге определяется по формуле

K = |

|

1 |

|

, |

|

1α |

+ δ |

λ + 1α |

2 |

||

|

1 |

|

|

||

где α1 − коэффициент теплоотдачи на внутренней поверхности цилиндра; α2 − коэффициент теплоотдачи на наружной поверхно-

64

сти цилиндра; λ − коэффициент теплопередачи стенки цилиндра;

δ− толщина стенки цилиндра.

Восновном коэффициент теплопередачи зависит от контак-

та бумаги с цилиндром, наличия накипи, масла на цилиндрах, воздуха, конденсата в цилиндрах.

Свойства бумаги. Наибольшее влияние на свойства бумаги оказывают толщина, вид волокна, степень помола, наличие наполнителя и других добавок. С увеличением толщины возрастает сопротивление прохождению паров к наружной поверхности бумаги. Бумага из массы жирного помола сохнет медленнее, чем садкая, так как гидроксильные группы удерживают воду посредством водородных связей, и кроме того бумага из жирной массы имеет низкую пористость.

Бумага из древесной массы сохнет быстрее, так как в ней водородные группы блокированы лигнином. Наличие наполнителя ускоряет сушку благодаря увеличению пористости бумаги.

Конструктивные особенности сушильной части. Интенсив-

ность сушки увеличивается при установке над сушильными цилиндрами колпаков скоростной сушки (рис. 37).

8.4. Сушильный цилиндр. Сушильные сукна

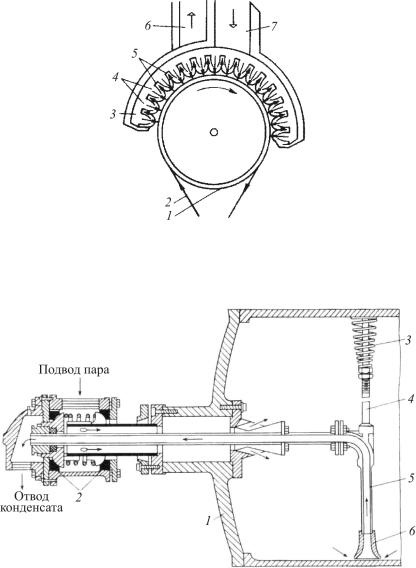

Сушильный цилиндр (рис. 38) изготовляют из высококачественного чугуна обычно диаметром 1,5 м и с толщиной стенки 25 мм.

Наружная поверхность цилиндра шлифуется и полируется с целью обеспечения хорошего прилегания к ней бумаги и повышения коэффициента теплоотдачи. Для осуществления возможности проведения внутри цилиндра ремонтных работ в его торцевой крышке имеется лаз. Цилиндр снабжен трубами для подвода пара и отвода конденсата. Последний может удаляться из цилиндра с помощью неподвижной сифонной трубки или двойного вращающегося сифона.

65

Рис. 37. Схемаработыколпакаскоростнойсушки: 1 – сушильный цилиндр; 2 – бумажноеполотно; 3 – воздушнаякамера; 4 – сопла обдува; 5 – отсасывающиещели; 6 – отводпаровоздушнойсмеси нарегенерациютепла; 7 – подачагорячеговоздуха

Рис. 38. Сушильный цилиндр: 1 – сушильныйцилиндр; 2 – графитовые уплотнительныекольца; 3 – распорнаяпружина;

4 – штанга; 5 – сифонная трубка; 6 – насадка

66

На быстроходных бумагоделательных машинах осуществляется удаление конденсата сифонами, так как на машинах, работающих при скорости более 300 м/мин, из-за большой центробежной силы на внутренней поверхности цилиндра образуется трудноудаляемый слой воды, затрудняющий теплопередачу. При удалении конденсата сифонами наконечник сифона располагают на расстоянии 2–3 мм от стенки цилиндра, и конденсат выдавливается через сифонную трубку под действием разности давлений в цилиндре и в конденсационной линии. Греющий пар при абсолютном давлении в цилиндре обычно не более 290–340 кПа поступает в цилиндр через полую его цапфу по неподвижной трубе, вдвинутой внутрь цилиндра на расстояние около 1 м и снабженной для равномерного распределения пара отверстиями на боковой и торцевой своих поверхностях.

На наружной поверхности сушильного цилиндра устанавливают шабер, предназначенный для очистки поверхности цилиндра от приставших к нему волокон, проклеивающих веществ, наполнителей и смолы. При обрыве бумажного полотна шабер препятствует наматыванию бумаги на бумагосушильный цилиндр. Очистка поверхности цилиндра с помощью шабера осуществляется периодически по мере загрязнения цилиндра, а не непрерывно, так как шабер, прижатый к поверхности цилиндра, существенно повышает расход электроэнергии, затрачиваемой на вращение сушильных цилиндров.

Иногда для сушки бумаги применяют сушильный цилиндр большого диаметра – 2–5 м (Янки-цилиндр) с гладкой полированной поверхностью, при контакте с которой бумага приобретает одностороннюю гладкость. Для сушки тонкой бумаги – сани- тарно-гигиенического назначения (менее 60 г/м2) сушильная часть машины состоит из одного такого цилиндра. Бумага односторонней гладкости с большей массой 1 м2 сушится в сушильной части, имеющей предварительную сушильную часть из обычных сушильных цилиндров, расположенных в два ряда и высушивающих бумагу до относительной сухости 60 %. Досушка

67

такой бумаги осуществляется на большом гладильном цилиндре. Односторонняя гладкость бумаги требуется у некоторых ее видов, например афишной, билетной, этикеточной.

Сушильные сукна. Применяют хлобчатобумажные и шерстяные сушильные сукна массой 1700–1800 и 3000–3500 г/м2 соответственно.

Срок службы хлопчатобумажных сукон – два-четыре месяца, шерстяных − от шести месяцев до двух лет.

Шерстяные сукна используют для выработки высокосортных видов бумаги, так как они не дают маркировки, заметной при использовании хлопчатобумажных сукон, имеющих более грубую структуру.

В последнее время стали изготовлять иглопрошивные сушильные сукна весом 1,35–2 кг/м2 с большим содержанием синтетических волокон, снабжая их металлическим швом, а также пластические сушильные сукна из 100%-ного синтетического моноволокна. Такие сукна имеют грубую открытую ткань вроде сетки, вследствие чего пары воды в ней не конденсируются, скорость сушки повышается на 10 %, а расход пара на сушку снижается на 15%. Наблюдается также более равномерная сушка по ширине полотна, и снижается образование морщин в бумаге.

Синтетические волокна повышают прочность, термостойкость и кислотостойкость сукон, а волокна асбеста предохраняют хлопчатобумажные волокна от разрушения сульфатами, накапливающимися в ткани сукна при испарении воды, содержащей глинозем. В конструкции сушильных сукон асбестовое волокно служит оболочкой для основной массы хлопчатобумажных волокон, а синтетические волокна – силовым каркасом, упрочняющим пряжу.

Наряду с сушильными сукнами широкое распространение получили синтетические сетки, которые обладают высокой воздухопроводностью, длительным сроком службы, улучшают вентиляцию машины. Недостатком их является повышенная маркировка бумажного полотна.

68

8.5.Влияние сушки на свойства бумаги

Впроцессе сушки происходит не только удаление воды, но и завершаются процессы проклейки, крашения, придания влагопрочности, образования межволоконных связей.

Проклейка ухудшается с повышением температуры в начале сушки более 80○С, так как полотно разрыхляется парами вскипания. Также происходит агрегация клеевых частиц. После удаления свободной влаги из полотна необходимо увеличить температуру для гидрофобизации за счет спекания клеевых частиц.

Механическая прочность. С повышением температуры и скорости сушки прочность бумаги понижается. При ограничении усадки бумаги в процессе сушки прочность также уменьшается. Величина усадки определяется натяжением полотна, степенью помола массы, натяжением сукон, наличием химических добавок.

Пористость и впитывающая способность бумаги увеличи-

ваются с повышением температуры сушильных цилиндров в на-

чале сушки. Для получения пористых видов бумаги температура процесса должна быть более 100 ○С.

Сорбция красителей уменьшается с повышением температуры сушки.

8.6. Интенсификация сушки

Существующий метод сушки бумажного полотна на бумагосушильных цилиндрах является относительно дорогостоящим, а сушильная часть современной бумагоделательной машины занимает много места, является металло- и энергоемкой и требует больших капитальных затрат. Несмотря на указанные недостатки существующего метода сушки бумаги, ни один из других известных методов сушки не может полностью вытеснить существующий метод сушки бумаги, так как не придает бумаге важного потребительского свойства – гладкости поверхности.

Интенсификации процесса сушки способствуют:

1. Использование пара высокого давления (до 1,5 МПа). Требуетустановкистальных цилиндров вместо чугунныхи синтетических термостойких сушильных сеток.

69

2.Использование колпаков скоростной сушки.

3.Вентиляция карманов за счет подачи горячего воздуха с температурой 80–90 ○С.

4.Установка инфракрасных излучателей на участках свободного хода полотна, температура излучателей 300–500 ○С.

5.Сушка под вакуумом. Сушильная часть помещается в герметичную камеру, где создается вакуум, в результате чего понижается температура кипения воды. Этот способ не пригоден для получения клееной бумаги.

6.Установка на внутренней поверхности цилиндра планокперекладин или выполнение внутренней поверхности в виде ребер. Благодаря этому конденсат удаляется из желобов цилиндра,

аребра, выступая из слоя конденсата, обеспечивают теплопередачу непосредственно от среды с температурой насыщенного пара. Кроме того, в сушильном цилиндре с планками в образовавшемся слое конденсата повышается турбулентность и тем самым увеличивается коэффициент теплопередачи.

7.Использование импульсной или прессовой сушки путем установки прижимного горячего вала температурой 175–400 ○С к сушильным цилиндрам. При высокой температуре волокна становятся пластичными, что приводит к повышению сжимаемости полотна. Давление прессования 4–5 МПа. Скорость обез-

воживания при импульсной сушке 1500–1800 кг/м2·ч (для сравнения на обычных сушильных цилиндрах 15–20 кг/м2·ч). При прессовой сушке значительно повышается прочность полотна во влажном состоянии.

Из других известных способов интенсификации сушки можно отметить следующие:

–улучшение контакта полотна с цилиндром;

–удаление неконденсируемых газов, ухудшающих теплопередачу;

–устранение отложений на внутренней поверхности сушильных цилиндров;

70