книги / Перспективные материалы и технологии порошковой металлургии

..pdf

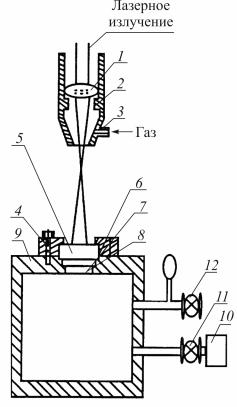

среда. Градиент давлений определяет направление движения газовой фазы – от облучаемой поверхности по сообщающимся внутриобъемным поровым каналам изделия в камеру 9. Устройство позволяет эффективно защищать зону лазерной обработки от окисления и легировать ее компонентами газовой среды, получать более глубокое оплавление поверхностного слоя и подбирать режимы облучения так, чтобы избежать плазмообразования.

Рис. 45. Установка для лазерного химико-термического модифицирования спеченных проницаемых изделий: 1 – оптическая линза; 2 – корпус сопла; 3 – газоподводящий клапан; 4 – крепежный механизм; 5 – изделие; 6 – термостойкая прокладка; 7 – посадочный вырез; 8 – выходное окно; 9 – камера пониженного давления; 10 – вакуумный насос;

11, 12 – регулировочные вакуумные клапаны

Разработанное устройство обладает рядом преимуществ в сравнении с известными. Во-первых, насыщение участка облучения обрабатываемого изделия легирующими элементами газовой среды осуществля-

101

ется не только с его поверхности, но и из внутреннего объема сообщающихся пор, куда газ поступает из-за разрежения в камере. Давление в газостатической камере должно быть ниже атмосферного (например, 80 или 20 кПа). При этом постоянное пониженное давление в камере позволяет подобрать и стабилизировать давление поровой среды со стороны обрабатываемой поверхности таким образом, чтобы оно не достигало порога плазмообразования для используемой мощности лазерного излучения и вида газовой среды. Это позволяет избежать энергетических потерь, связанных с экранирующим действием плазмы.

Во-вторых, применение газостатической камеры пониженного давления при реализации наиболее часто используемого режима лазерной обработки – оплавления поверхности – позволяет увеличить глубину зоны закалки из жидкой фазы. Это связано с тем, что разрежение в камере будет способствовать движению расплава во внутренний объем проницаемого изделия и заполнению жидкой фазой поровых каналов.

В-третьих, использование газостатической камеры пониженного давления обусловливает движение газовой среды через проницаемое изделие и увеличивает скорость охлаждения зоны лазерного воздействия, что ведет к повышению дефектности образующихся структур: измельчению потоков и росту напряжений в кристаллической решетке материала и, следовательно, к повышению твердости поверхности. При этом скорость движения газового потока через обрабатываемый материал легко управляется величиной разрежения в камере при помощи вакуумных клапанов.

Для определения целесообразности ЛХТМ поверхности стали СП90 пористостью 15 и 23 % подобраны образцы-свидетели, идентичные исследуемым, которые облучались на воздухе при атмосферном давлении. По-

сле лазерной обработки с плотностью потока энергии q = 1,6108 Вт/м2

исходная структура перлитно-цементитного типа с микротвердостью структурных составляющих 2,5–3 ГПа трансформировалась в результате фазовых превращений, вызванных термическим воздействием и последующим охлаждением за счет теплопроводности материала, в мелкодисперсную ферритоцементитную смесь – троостит с микротвердостью 3,6–4,5 ГПа. Глубина зоны модифицированной структуры составляла

более 410−4 м.

Применение подачи углекислого газа в зону лазерной обработки в целях осуществления химико-термических превращений в поверхности исключает возможность достижения положительного результата из-за

102

высоких скоростей нагрева и охлаждения поверхности, а также твердофазного характера структурных изменений, так как в данных условиях диффузионная подвижность углерода мала.

Наиболее эффективно перераспределение насыщающих элементов при лазерной обработке осуществляется в области расплава под действием сил термокапиллярной конвекции. Для достижения режима, обеспечивающего оплавление поверхности стали, плотность потока энергии была увеличена вдвое (q2 = 3,2·108 Вт/м2). Углекислый газ в зону ла-

зерного воздействия подавался с использованием камеры пониженного давления. После облучения образовалась структура с определенным упорядоченным расположением (рис. 46).

Рис. 46. Микроструктура стали СП90-2 после ЛХТМ поверхности из газовой среды: плотность потока энергии излу-

чения q1 = = 3,2·10–8 Вт/м2; скорость перемещения образца

v= 0,4·10–2 м/с; ×50

Вобласти, примыкающей к поверхности, формируется зона оплавления, состоящая из мартенсита с содержанием углерода до 1 % и остаточного аустенита, количество которого достигает 33 %. Ниже ЗO находится зона термического влияния, верхняя часть которой состоит из небольшого количества мартенсита и главным образом из остаточного аустенита, образовавшегося из твердого раствора, насыщенного углеродом вследствие растворения цементита.

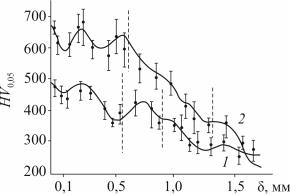

Внижней части ЗТВ сформировался троостит. Распределение микротвердости по сечению модифицированной поверхности представлено на рис. 47. При облучении в аналогичном режиме образцов-свидетелей получены структуры, подобные приведенным, но мартенсит ЗО содержит меньшее количество углерода – до 0,8 %, и микротвердость его не превышает 4 ГПа.

103

Рис. 47. Изменение микротвердости стали СП90-2 после ЛХТМ поверхности из газовой среды при облучении с плот-

ностью потока энергии q2 = 3,2·108 Вт/м2 и скорости пере-

мещения образца v = 0,4·10–2 м/с: 1 – лазерное цементирование поверхности в газовой среде, подаваемой через сопло; 2 – ЛХТМ с применением камеры пониженного давления

Повышение энерговклада качественно изменило физический характер взаимодействия излучения с поверхностью материала. Наследственные дефекты строения в области расплава (главным образом пор), а также пространственно-энергетическая неоднородность излучения определили метастабильный характер образующейся жидкой фазы и развитие процесса испарения по механизму объемного парообразования. Присутствие паров над поверхностью облучаемого материала, а также избыточное давление подаваемого через сопло в зону обработки углекислого газа способствуют образованию приповерхностной плазмы. Существенно для понижения порога плазмообразования также то, что металлическая поверхность способна отражать значительную часть излучения в дальней ИК-области, в том числе излучения лазеров на СО2, реализуя схему трехзеркального резонатора. Существование смешанного режима пробоя, при котором одновременно эволюционируют плазма паров образца и плазма газовой среды, является определяющим в дальнейшем взаимодействии излучения с материалом, так как плазма поглощает и рассеивает часть падающего излучения, экранируя поверхность, даже будучи оптически тонкой. Образующаяся плазма состоит из продуктов диссоциации и ионизации молекул углекислого газа, а также ионизированных паров материала образца. Таким образом, приповерхностная область расплава насыщена компонентами (в частности, углеродом), способными изменять физико-химический состав модифицируемой стали.

104

После ЛХТМ поверхности спеченной проницаемой углеродистой стали СП90 плотностью потока энергии q2 = 3,2·108 Вт/м2 с исполь-

зованием разработанного устройства получена структура, по составу и расположению структурных составляющих близкая к ранее зафиксированной. Зона оплавления состоит из мартенсита и остаточного аустенита (рис. 48). Мелкодисперсный мартенсит расплава содержит до 1,2 % углерода, количество остаточного аустенита составило 35 %. Верхняя область ЗТВ состоит из мартенсита, остаточного аустенита и частично из нерастворившихся карбидов, в нижней области присутствуют светлые участки бейнита. Установлено также увеличение размеров зон с модифицированной структурой на 10–15 %.

Рис. 48. Микроструктура зоны оплавления стали СП90-2 после ЛХТМ поверхности из газовой среды: плотность потока энергии

излучения q2 = 3,2 ·108 Вт/м2;

скорость перемещения образца v = 0,4·10–2 м/с; ×500

Таблица 2 2

Износостойкость поверхности стали СП90 после ЛХТМ

Метод |

Пористость, |

Плотность |

Давление |

Износостой- |

потока энергии |

в камере, |

кость, |

||

ЛХТМ |

% |

q ·108, Вт/м2 |

кПа |

кмк/км |

I |

23 |

3,2 |

– |

3,7 |

|

16 |

3,2 |

– |

2,8 |

II |

23 |

3,2 |

80 |

2,0 |

|

16 |

3,2 |

80 |

2,5 |

|

16 |

3,2 |

20 |

0,6 |

III |

16 |

3,2 |

– |

10 |

Примечание. I – лазерное цементирование поверхности в газовой среде, подаваемое через сопло; II – ЛХТМ с применением камеры пониженного давления; III – облучение образцов свидетелей.

Очевидно, что существенным фактором при использовании данного способа ЛХТМ поверхности спеченной стали является пористость. Развитое поровое пространство способствует активному выносу образую-

105

щегося при облучении расплава, тем самым снижая величину зоны оплавления, а также существенно препятствует получению низкого давления в камере. Обработка материалов с преимущественно закрытым типом пористости по указанным схемам неэффективна.

Установлено, что для ЛХТМ поверхности стали СП90 при использованных энергетических параметрах оптимально давление в камере Р = 20 кПа при пористости 15 %, что близко к порогу газопроницаемости исследованной стали. Экспериментальные данные оптимизированы по фазовому составу и микротвердости модифицированной области, а также износостойкости.

Дюрометрический анализ выявил повышение микротвердости облученной поверхности в ЗО до 7 ГПа. В ЗТВ микротвердость достигает значения 6,5 ГПа с последующим монотонным уменьшением до 4,5 ГПа (см. рис. 48). Сопротивляемость поверхности спеченной стали СП90 истирающим нагрузкам после ЛХТМ из газовой фазы приведена в табл. 22. В исследованном режиме облучения лазерное газофазное цементирование позволило увеличить износостойкость в 3 раза, применение разработанного способа дополнительно понижает износ поверхности до величины 0,6 мкм/км.

106

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1.Охарактеризуйте свойства и опишите классификацию карбидов переходных металлов.

2.Как изменяется твердость при образовании твердых растворов карбидов?

3.Опишитетехнологиюполучениякарбидатитанаиздиоксидатитана.

4.Раскройте сущность технологии получения волокон из карбида титана.

5.Опишите структуру карбидосталей.

6.Назовите технологии получения карбидосталей.

7.Охарактеризуйте структуру и свойств карбида кремния.

8.Какие легирующие элементы повышают термостойкость материалов на основе карбида кремния?

9.Опишите технологии получения силицированного графита.

10.Как можно характеризовать химическую стойкость силицированного графита?

11.Какие модификации нитрида кремния вы знаете, каковы их свойства?

12.Какие методы получения порошков нитрида кремния вы знаете?

13.Назовите механизмы спекания карбида кремния.

14.Назовите направления применения материалов на основе нитрида кремния.

15.Дайте характеристику структуры и свойств карбосилицидатитана.

16.Опишите методы получения карбосилицида титана.

17.Назовите области использования карбосилицида титана.

18.Опишите сущность и назовите разновидности лазерного синтеза порошков оксидов металлов.

19.Расскажитео термодинамике лазерного синтеза порошков оксидов.

20.Дайте характеристику технологии получения нанодисперсных порошков лазерным методом.

21.Каковы зависимости фазового состава порошка оксида алюминия от параметров лазерного синтеза?

22.Дайте классификацию высокопористых порошковых материалов.

23.Охарактеризуйте структуру ВПЯМ.

24.Назовите методы измерения функциональных свойств высокопористых материалов.

25.Опишите направления применения ВПЯМ.

107

СПИСОК ЛИТЕРАТУРЫ

1.Самсонов Г.В., Упадхая Г.Ш., Нешпер В.С. Физическое материаловедение карбидов. – Киев: Наук. думка, 1974. – 455 с.

2.Высокотемпературные материалы. Ч. 2. Получение и физикохимические свойства высокотемпературных материалов / В.П. Елютин

[и др.]. – М.: Металлургия, 1973. – 464 с.

3.Кипарисов С.С., Левинский Ю.В., Петров А.П. Карбид титана: получение, свойства, применение. – М.: Металлургия, 1987. – 216 с.

4.Износостойкие композиционные материалы / Ю.Г. Гуревич, В.Н. Анциферов, Л.М. Савиных, С.А. Оглезнева, В.Я. Буланов; под ред. Ю.Г. Гуревича. – Екатеринбург: Изд-во УрО РАН, 2005. – 215 с.

5.Новые композиционные и керамические материалы: учеб. пособие / В.А. Жиляев, М.Н. Каченюк, В.Б. Кульметьева, С.Е. Порозова. – Пермь: Изд-во Перм. гос. техн. ун-та, 2010. – 144 с.

6.Анциферов В.Н., Халтурин В.Г., Айнагос А.Ф. Лазерный синтез ультрадисперсных порошков оксидной керамики // Проблемы современных материалов и технологий / РИТЦ ПМ. – Пермь, 1995. – 106 с.

7.Тепловыделяющие каталитические блоки беспламенного горения на основе жаростойкого сплава / В.Н. Анциферов, Г.А. Цой, А.П. Бевз, А.И. Поливода // Технология металлов. – 2010. – № 8. – С. 25–32.

8.Газотермические покрытия / В.Н. Анциферов, А.М. Шмаков, С.С. Агеев, В.Я. Буланов; под ред. В.Н. Анциферова. – Екатеринбург:

Наука, 1994. – 317 с.

9.Анциферов В.Н., Шмаков А.М., Штенников С.В. Лазерное хими- ко-термическое модифицирование порошковых сталей // Порошковая металлургия. – 1992. – № 6. – С. 89–93.

108

Учебное издание

Анциферов Владимир Никитович

ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Учебное пособие

Редактор и корректор И.А. Мангасарова

__________________________________________________________

Подписано в печать 04.06.2014. Формат 60×90/16. Усл. печ. л. 7,0. Тираж 100 экз. Заказ № 101/2014.

Издательство Пермского национального исследовательского

политехнического университета.

Адрес: 614990, г. Пермь, Комсомольский проспект, 29, к. 113.

Тел. (342) 219-80-33.

109