книги / Материаловедение. Технология металлов и сварки

.pdfКонтрольные вопросы

1.Дайте определение пластмассам и их делению на простые

исложные. Примеры.

2.Какие способы получения полимеров как основу пластмасс вы знаете?

3.Деление пластмасс по отношению к нагреву.

4.Дайте определение термопластичных пластмасс.

5.Дайте определение термореактивных пластмасс.

6.Переработка пластмасс в изделия методом экструзии.

7.Формование листовых заготовок из пластмасс.

8.Получение изделий из пластмасс методом штамповки.

9.Дайте определение композиционным материалам.

10.Что такоематрицаи арматура вкомпозиционномматериале?

11.Что такое наполнитель в композиционном материале?

12.Приведите примеры композиционных материалов.

13.Дайте определение углерод-углеродных композиционных материалов.

14.Приведите способы введения в армирующий каркас углеродной матрицы.

15.Где нашли применение композиционные материалы?

51

Глава 8 ЛИТЕЙНОЕ ПРОИЗВОДСТВО

8.1. Сущность литейного производства

Сущность литейного производства состоит в получении заготовок или деталей путем заливки расплавленного металла, заданного химического состава в литейные формы, полость которых имеет конфигурацию заготовки или готовой детали.

Заготовки, полученные литьем, называются отливками. Литьем получают отливки от нескольких килограмм до нескольких сотен тонн.

Важной задачей литейного производства является получение отливок, по форме и размерам приближающихся к готовой детали, что существенно сокращает обработку резанием.

8.2. Свойства литейных сплавов

Литейные сплавы получают из двух или более металлов или неметаллов.

Чтобы определить возможность использования сплавов в литейном производстве, выявляют их литейные свойства.

1.Жидкотекучесть – способность сплава течь и заполнять самые тонкие части формы. На жидкотекучесть в основном влияет химический состав сплава. Более жидкотекучи сплавы эвтектического состава.

2.Усадка – уменьшение объема и линейных размеров отливки

впроцессе ее формирования и остывания. Изменение объема сплава характеризуется следующими факторами: наружная усадка – изменение объема и наружных размеров; усадочная раковина – образование полости в отливке.

3.Пористость – скопление мелких пустот ввиду отсутствия подпитки сплава.

4.Трещиноустойчивость – способность сплавов противостоять образованию трещин в отливках. Трещины бывают горячие

52

и холодные. Горячие образуются в процессе остывания сплава. Холодные образуются за счет высоких внутренних напряжений в остывшем металле отливки.

5.Газонасыщение литейных сплавов возможно за счет попадания газов из атмосферы и окружающей среды.

6.Ликвация – неоднородность химического состава в различных точках сечения и частях отливки. Причиной ликвации может служить неодновременность остывания сплава по сечению.

8.3. Основные элементы песчано-глинистых форм

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, который затвердевает в формах, изготовленных из формовочных смесей. Формовочные смеси изготавливают из кварцевого песка различной зернистости и связующего – глины.

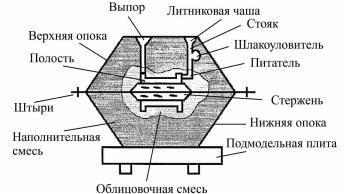

Жидкий металл заливают в формы, образованные парными опоками, с помощью литниковой системы. К элементам литниковой системы относятся: литниковая чаша, стояк, шлакоуловитель, питатель (один или несколько), полость формы, выпор. Для образования отверстия в отливке используется стержень (рис. 8.1).

Рис. 8.1. Элементы песчано-глинистых форм

53

8.4. Специальные виды литья

Литье в оболочковые формы. Сущность метода заключается в том, что литейная форма изготавливается в виде оболочки, для чего в качестве формовочных смесей используются фенольные термореактивные смолы в количестве 4–6 % с мелким кварцевым песком, который они цементируют.

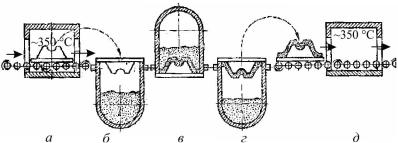

Рис. 8.2. Схема литья в оболочковые формы

Модельную плиту с моделью нагревают в электрической печи до температур 350 °С (рис. 8.2, а). Затем закрепляют на бункере моделью вниз (рис. 8.2, б). Бункер переворачивают на 180° и формовочная смесь падает на модельную плиту и модель (рис. 8.2, в). При выдержке 20–30 с смола плавится и обволакивает мелкие частицы песка. Образуется оболочка толщиной 6–8 мм. Бункер возвращают в исходное положение (рис. 8.2, г) и снимают модель и подмодельную плиту, отправляют их в печь с температурой 300–350 °С. Здесь смола полимеризуется, необратимо твердеет и образует твердую прочную оболочковую полуформу (рис. 8.2, д).

Аналогично изготавливают вторую полуформу. В одной из полуформ при необходимости устанавливают стержни, скрепляют механически или склеивают. Собранную форму помещают в опоку с песком и заливают сплавом. К моменту полной кристаллизации отливки смола выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку. Получают детали тракторов, автомобилей, сельхозяйственных машин массой от 5 до 150 кг.

54

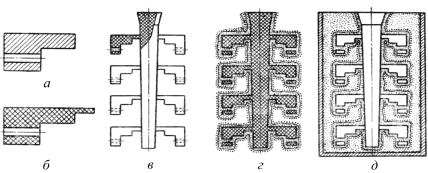

Литье по выплавляемым моделям. Сущность метода состоит в том, что по неразъемной легкоплавкой модели изготавливают разовую форму (рис. 8.3). Модели из этой формы выплавляют, а в образовавшуюся полость заливают жидкий металл. При этом способе отливки настолько точны, что практически не требуют механической обработки.

Неразъемные легкоплавкие модели получают запрессовкой модельного состава в пастообразном состоянии в специальные пресс-формы (см. рис. 8.3, а, б).

Рис. 8.3. Схема литья по выплавляемым моделям

Модельным составом служат воск, парафин, стеарин, канифоль и т.д. Легкоплавкая модель является точной копией детали. После охлаждения модели собирают в блоки с общей литниковой системой. В один блок соединяют от 2 до 100 моделей (см. рис. 8.3, в). Готовый блок моделей многократно окунают в жидкую огнеупорную смесь из пылевидного кварца и этилсиликата (жидкое стекло) с последующей обсыпкой кварцевым песком и отверждением на воздухе (см. рис. 8.3, г).

Обычно наносят 3–5 слоев. Модели из формы удаляют, погружая в горячую воду или горячим паром.

Тонкостенные литейные формы запрессовывают в опоки с песком (см. рис. 8.3, д) и прокаливают 6–8 ч при температуре 850– 900 °С. Заливку в форму металла производят в нагретом состоянии.

55

Литье в кокиль. Сущность метода заключается в том, что вместо разовой песчано-глинистой формы используют металлическую форму, которая называется кокилем (рис. 8.4). В кокиль заливают жидкий металл из ковша 1.

|

Обладая |

высокой |

теплопро- |

|

|

водностью |

(более чем |

в 60 раз |

|

|

по сравнению |

с песчано-глинистой |

||

|

смесью), кокиль обеспечивает мел- |

|||

|

козернистую |

структуру |

отливки, |

|

|

отпадает необходимость в литейной |

|||

|

оснастке, |

модельном |

комплекте |

|

|

и т.д., повышается точность и чисто- |

|||

Рис. 8.4. Литье в кокиль |

та поверхности. |

|

||

По |

конструкции |

различают |

||

неразъемные и разъемные кокили. Разъемные кокили состоят из двух половин с направляющими штырями. Изготавливают кокили из серого чугуна стали, сплавов из цветных металлов. Используют в крупносерийном и массовом производстве.

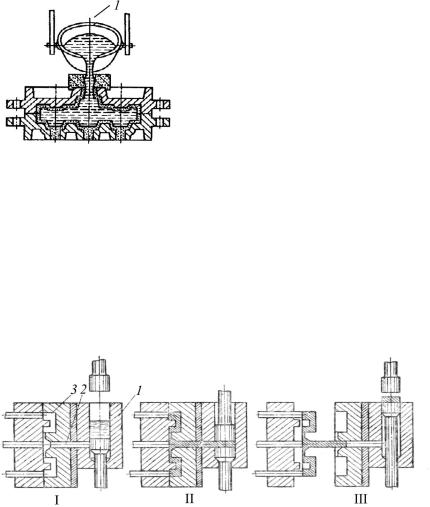

Литье под давлением. Сущность метода заключается в том, что жидким металлом принудительно заполняют пресс-форму под давлением, которая поддерживает до полной кристаллизации отлив-

ки (рис. 8.5).

Рис. 8.5. Схема литья под давлением с холодной камерой сжатия

56

Ускоренная кристаллизация в металлической пресс-форме под давлением способствует образованию мелкозернистой структуры и снижает пористость металла. Отливки являются почти готовыми деталями.

Недостаток – высокая стоимость пресс-форм.

Применяется в крупносерийном и массовом производствах. Литье под давлением осуществляется на компрессорных и поршневых машинах высокой производительности (200–400 отливок в 1 ч).

Расплав заливают в камеру сжатия (1), верхний поршень при движении открывает литник (2). Металл заполняет полость прессформы (I), которая состоит из 2 половин (3). Объем жидкого металла должен быть больше объема полости пресс-формы, чтобы между поршнями оставался избыток металла (II).

Давление верхнего поршня поддерживают до полной кристаллизации металла. После чего пресс-форму раскрывают (III) и отливку вместе с литником выталкивают наружу. Нижний поршень выталкивает избыток металла.

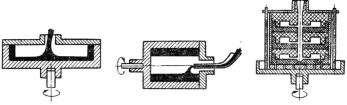

Центробежное литье. Сущность метода заключается в том, что отливки из расплавленного металла получают во вращающихся формах-изложницах.

Формование отливки осуществляется под действием центробежных сил, что измельчает структуру и повышает его механические свойства.

а |

б |

в |

|

Рис. 8.6. Виды центробежного литья |

|

Центробежным литьем изготавливают отливки в машинах с вертикальной и горизонтальной осями вращения (рис. 8.6, а, б).

Расплав заливают во вращающуюся форму с частотой вращения для

57

горизонтального варианта 200–1400 об/мин, для вертикального 160– 500 об/мин. Под действием центробежных сил металл образует полую цилиндрическую отливку. В случае вертикального варианта расплав приобретает форму параболоида вращения, что приводит к разностенности отливки. Форма вращается до полного затвердевания отливки. Возможно изготовление одновременно нескольких отливок (рис. 8.6, в).

Контрольные вопросы

1.В чем заключается сущность литейного производства и как называются детали, полученные литьем?

2.Что такое жидкотекучесть сплава и усадка отливки?

3.За счет чего происходит газонасыщение литейных сплавов?

4.Что такое ликвация?

5.Назовите основные элементы литниковой системы песчаноглинистой формы.

6.Типы формовочных смесей и требования, предъявляемые

котдельным типам.

7.В чем заключается сущность литья в оболочковые формы?

8.В чем заключается сущность литья в кокиль?

9.В чем заключается сущность литья по выплавляемым моде-

лям?

10.В чем заключается сущность литья под давлением с холодной камерой сжатия?

11.В чем заключается сущность центробежного литья?

58

Глава 9 ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

9.1. Общие положения

Процесс обработки металлов давлением – это придание металлу требуемой формы, размеров и механических свойств без нарушения ее целостности путем пластической деформации.

Основными факторами, определяющими пластичность металла при обработке давлением, являются: химический состав, структура, температура процесса, скорость обработки металла. Температура металла определяет характер пластического деформирования металла. Если она ниже температуры рекристаллизации, то обработка давлением считается холодной, а если выше, то горячей. Нагрев металлов сопровождается рядом явлений, которые учитывают при выборе температуры и режима нагрева. При нагреве стали выше 700 °С происходит окисление поверхностного слоя (угар) и образование окислов железа (Fe2O3, FeO). Кроме потери металла на угар в 1,5– 2 раза повышается износ деформирующего инструмента, так как окалина имеет большую твердость. Наряду с окислением происходит обезуглероживание поверхностного слоя, так как углерод выгорает на глубину до 2 мм. Кроме того, при высоких температурах происходит рост зерна металлической заготовки, что может привести к браку детали.

9.2. Сущность и технологические операции свободной ковки

Процесс свободного течения металла под воздействием периодических ударов или статических воздействий инструмента называется свободной ковкой. При этом металл течет в направлениях, неограниченных рабочим инструментом. Заготовки, полученные ковкой, называются поковками.

Основной задачей ковки являются получение деталей необходимой формы и точных размеров.

59

Оборудование для ковки в зависимости от характера и времени воздействия на заготовку подразделяется на молоты и прессы. Молоты имеют большую скорость рабочих частей и деформируют заготовку в течение 0,01–0,001 с, т.е. наносят удар.

Прессы имеют сравнительно небольшую скорость рабочих частей и деформируют заготовку в течение 0,1–100 с, оказывая на нее статическое воздействие.

Для ковки применяют пневматические и паровоздушные мо-

лоты.

Наиболее распространенными операциями свободной ковки являются следующие (рис. 9.1).

а |

б |

в |

г |

д |

е |

Рис. 9.1. Основные операции свободной ковки: а – осадка; б, г – высадка; в – прошивка; д – протяжка; е – рубка

Осадка – увеличение поперечного сечения заготовки за счет уменьшения ее высоты. Чтобы не произошел продольный изгиб заготовки, рекомендуется выдерживать отношение высоты к диаметру больше 1/2,5. На рис. 9.1, а: 1 и 2 – бойки; 3 – готовая деталь; Н0 –

60