книги / Моделирование химико-технологических систем

..pdf

вание параметров потоков в результате протекания в них химических или фи- зико-химических процессов. Любой типовой процесс химической технологии можно считать типовым технологическим оператором. Операторы подразделяются на две группы: основные и вспомогательные. Основные – это технологические операторы химического превращения, межфазного массообмена, смешения и разделения. Они обеспечивают функционирование ХТС в требуемом целевом направлении.

Основные технологические |

Вспомогательные |

операторы |

технологические операторы |

− химическое превращение |

− нагрева и охлаждения |

− смешение |

− сжатия и расширения |

− разделение |

− изменения агрегатного |

− межфазный массообмен |

состояния вещества |

|

Вспомогательные типовые операторы используют для описания изменений энергетического и фазового состояний технологических потоков. К ним относятся операторы нагрева или охлаждения, сжатия или расширения и изменения агрегатного (фазового) состояния вещества.

Эти схемы широко применяются при автоматизации химических производств.

Структурная схема ХТС представляет собой совокупность безымянных пронумерованных блоков и связей между ними, указывающих направление движения материальных и энергетических потоков.

Эта схема практически не дает информации ни об элементах системы, ни о составе потоков. Она используется в работах, связанных с математическим моделированием и машинными расчетами ХТС.

Количественное описание ХТС дают математические модели ее элементов (подсистем). Математические модели делят на символические (аналитические) и графические. Символические модели представляют совокупность математических уравнений, соотношений, формул описывающих работу отдельных элементов системы, связь между ними и определенный набор ограничений.

Примером графической математической модели может служить схемаграф потоков.

11

ПРЕДСТАВЛЕНИЕ ХТС В ВИДЕ ГРАФОВ, МАТРИЦ И ТАБЛИЦ

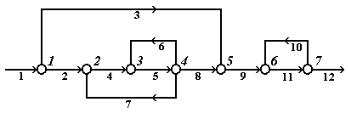

Структуру ХТС обычно рассматривают в терминах теории графов, то есть в виде ориентированного графа, вершины которого соответствуют аппаратам, а дуги – потокам (например, так как на рис.4). На рис.4 номера вершин обозначены большим курсивом (справа сверху от вершины), а номера потоков – малым прямым шрифтом (под линией соответствующего потока).

Рис. 4. Представление ХТС в виде ориентированного графа

Последовательность сцепленных дуг, позволяющая пройти от одной вершины к другой, называется путем. Путь можно обозначить как через последовательность дуг, так и через последовательность вершин. Путь, начальная вершина которого совпадает сконечной, причем каждая вершина, за исключением начальной, проходится только один раз, называется контуром. Например (см.рис.4), имеются три контура (по вершинам): 2-3-4-2, 3-4-3 и 6-7-6.

Комплексом, называется часть графа, вершины которого обладают следующими свойствами:

−каждая из вершин и дуг комплекса входит в один из контуров графа;

−если вершина i входит в комплекс, то в этот комплекс входят также все вершины, входящие в контуры, которые содержат вершину i.

Например, на графе, представленном (см. рис.4) имеются два комплекса (по вершинам): 2-3-4 и 6-7. В первый комплекс входят два контура (2-3-4-2 и 3- 4-3), а во второй – один (6-7-6).

Представленная схема движения материальных потоков (граф) является достаточно простой и, поэтому, позволяет проводить свой анализ без применения каких-либо программных продуктов. В случае более сложной схемы, проводить анализ становится затруднительно, так далее при поиске оптимального множества разрываемых потоков – комплексов необходимо проводить анализ достаточно большого количества информации и быстродействия. При использовании для анализа структуры ХТС специальных алгоритмов возникает проблема ввода в компьютер структурной схемы, тоесть ее формализация в каком либо числовом виде. В зависимости от выбранного способа анализа, структуру ХТС обычно формализуют в виде матрицы смежности или в виде списка смежности.

Матрица смежности представляет собой двоичную таблицу, количество строк и столбцов которой равны количеству вершин графа. Для учета входных и выходных потоков матрицу смежности добавляют нулевой строкой и столбцом, учитывая как нулевую вершину – окружающую среду. В случае если между двумя

12

вершинами есть связь, то элементу матрицы смежности, находящемся на пересечении столбца и строки с соответствующими номерами вершин, присваивается значение «1», а в случае отсутствия связи – «0». Например, для представленного графа (см. рис. 4) можносоставитьследующуюматрицусмежности:

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

0 |

1 |

0 |

0 |

2 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

3 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

4 |

0 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

5 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

6 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

7 |

1 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

Рис. 5. Матрица смежности

Список смежности для графа, можно представить в виде:

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

0 |

1 |

1 |

2 |

3 |

4 |

4 |

4 |

5 |

7 |

6 |

7 |

1 |

2 |

5 |

3 |

4 |

3 |

2 |

5 |

6 |

6 |

7 |

0 |

Рис. 6. Список смежности

В данном списке первая строка матрицы обозначает номер связи графа. Во второй строке указывается номер вершины, откуда указанная связь выходит, а в третьей – в какую вершину графа связь входит.

Кроме списка смежности, связи графа можно представить в таблицах связей. Например, для графа, (см. рис.4) таблицы связей будут выглядеть следующим образом:

Таблица А |

|

Таблица В |

||||||

1 |

|

2 |

5 |

|

1 |

|

0 |

|

|

|

|

|

|||||

2 |

|

3 |

|

|

2 |

|

1 |

4 |

3 |

|

4 |

|

|

3 |

|

2 |

4 |

4 |

|

2 |

3 |

5 |

4 |

|

3 |

|

5 |

|

6 |

|

|

5 |

|

1 |

4 |

6 |

|

7 |

|

|

6 |

|

5 |

7 |

7 |

|

6 |

|

|

7 |

|

6 |

|

Рис. 7. Таблицы связей

ТаблицаА называется таблицей входных связей, таблицаВ – таблицей выходных связей. В первом столбце таблицыА указываются все вершины графа, а

13

в последующих – номера вершин графа, куда идут связи из соответствующих номеров вершин, указанных в первом столбце таблицы. В таблицеВ указываются номера вершин графа, откуда идут связи в соответствующие номера вершин, указанные в первом столбце таблицы В.

МодификациейА и В таблиц связи являются NA и NB таблицы связей, отличающихся от А и В таблиц тем, что в них указываются номера входящих и выходящих в заданную вершину связей:

Таблица NА |

Таблица NВ |

|||||||

1 |

|

2 |

3 |

|

1 |

|

1 |

|

|

|

|

|

|||||

2 |

|

4 |

|

|

2 |

|

2 |

7 |

3 |

|

5 |

|

|

3 |

|

4 |

6 |

4 |

|

6 |

7 |

8 |

4 |

|

5 |

|

5 |

|

9 |

|

|

5 |

|

3 |

8 |

6 |

|

11 |

|

|

6 |

|

9 |

10 |

7 |

|

10 |

12 |

|

7 |

|

11 |

|

Рис. 8. Модифицированные таблицы связей

Из указанных способов формализации ХТС сложно выбрать один, так как все способы одинаково хорошо выполняют свои функции и могут использоваться без каких-либо ограничений для формализации и ввода в компьютер структуры ХТС любой сложности. Основным критерием выбора того или иного способа формализации ХТС является выбранный алгоритм поиска оптимального множества разрываемых связей с целью перевода ХТС из замкнутого в разомкнутый вид.

ОПЕРАТОРНАЯ МОДЕЛЬ ХИМИКО-ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Для изображения структуры производственных систем широко используют технологические операторы. На рис. 9 представлена операторная схема жидкофазного гидролиза хлористого аллила в аллиловый спирт.

Хлорпроизводное и водный раствор гидролизирующего агента подают на всасывающую линию компрессора 2, который эмульгирует смесь, и сжимает её до давления 15 атм. Причем переключающее устройство гидравлического клапана пускает в действие поршневую ступень компрессора. При этом, в системе давление повышается до желаемого уровня.

Вподогревателе 3 реакционная масса нагревается до температуры 1400С,

ив изолированном от теплопотерь реакторе 4 процесс ведут до высокой степени конверсии хлорпроизводного (95% и более). После этого жидкость дросселируют в клапане редуктора 5 почти до атмосферного давления, причем часть ее в испарителе – сепараторе 6 испаряется и пары отделяются от жидкости. Органические продукты отгоняют с острым водяным паром; из нижней части испарителя 6 отводят раствор хлористого натрия и избыток щелочи.

14

Вректификационной колонне 7 аллиловый спирт отделяют, азеотропной перегонкой от диаллилового эфира. Из верхней части колонны при 77,8°С отбирают тройную азеотропную смесь аллилового спирта, диаллилового эфира и воды. Смесь поступает в сепаратор 8, где разделяется на два слоя: нижний (89,5% воды, 10% аллилового спирта и 0,5% диаллилового эфира), и верхний (90% диаллилового эфира; 8,6% аллилового спирта и 1,4% воды). Из сепаратора 8 верхний слой перетекает в аппарат 9, куда также подают воду для извлечения аллилового спирта в сепараторе 10. Из нижней части колонны 7 жидкость направляют в ректификационную колонну 11 для выделения аллилового спирта.

Впроцессе синтеза с ректификационных колонн 7, 11, 13 аллиловый спирт поступает в сборник 14.

Щелочь из испарителя – сепаратора 6 вновь возвращается на стадию син-

теза.

Побочные продукты от ректификационных колонн 11 и 13: вода и диаллиловый эфир, поступают на стадию утилизации сырья.

Рис. 9. Операторная схема получения аллилового спирта из хлористого аллила: 1 – смеситель; 2 – компрессор; 3 – подогреватель; 4 – реактор; 5 – редуктор; 6 – испаритель-сепаратор; 7, 11, 13 – ректификационная колонна;

8, 10 – сепаратор;9, 12 – смеситель; 14 – сборник

СВОЙСТВА ХТС

Оценка эффективности функционирования ХТС должна включать учет надежности как отдельных элементов и подсистем, так и системы в целом. Надежность ХТС должна обеспечить: безопасность работы обслуживающего персонала и оборудования, регламентированное время непрерывной работы между плановыми остановками на предупредительный ремонт и профилактику оборудования, производительность и качество целевого продукта, соблюдение норм по защите окружающей среды. Особенно актуальны вопросы надежности ХТС при эксплуатации агрегатов большой единичной мощности, когда отказ любого элемента приводит к серьезным экономическим и экологическим последствиям.

15

Экономические потери, связанные с производственными неполадками, складываются из потерь прибыли (вследствие прекращения производства продукции) и непроизводительных затрат на остановку агрегата, ликвидацию последствий остановки, неплановый ремонт оборудования и пуск агрегата после устранения неполадок.

Надежность – это способность системы сохранять заданные параметры функционирования в течение определенного времени. Надежность характеризуется частотой отказов отдельных элементов: чем меньше таких отказов, тем выше надежность системы.

Ненадежность системы проявляется в частичной или полной потере ее работоспособности. При разработке ХТС необходимо обеспечить ее высокую эксплуатационную надежность. При этом уровни надежности принятых решений будут различны. Это связано с неточностями исходных данных для проектирования, зависимостей, применяемых при расчетах, значений кинетических и термодинамических параметров рассматриваемых химических систем.

Кроме того, нельзя точно предугадать и четко определить все условия, в которых будет функционировать система. Может произойти непредвиденное изменение параметров, воздействующих на систему извне (например, появление примесей в сырье, изменение температуры охлаждающей воды в холодильниках и тому подобное), или изменения внутри каких-то элементов и подсистем (например, дезактивация катализатора).

Причины отказов в ХТС можно условно разделить на три группы:

•проектно-конструкторские;

•производственно-изготовительные;

•эксплуатационно-технологические.

Проектно-конструкторский отказ возникает вследствие несовершенства используемых методов разработки ХТС и конструирования оборудования, нарушения установленных правил при проектировании, а также ошибок проектировщиков и конструкторов.

Производственно-изготовительный отказ возникает вследствие нарушения и несовершенства технологических процессов изготовления оборудования, качества монтажа, профилактического обслуживания, подготовки к пуску агрегатов.

Эксплуатационно-технологический отказ возникает вследствие нарушения регламентированных значений параметров химико-технологического процесса, правил и условий эксплуатации оборудования, из-за неисправности оборудования, износа оборудования и коммуникаций, из-за неисправности системы контроля и управления, а также непредусмотренных воздействий окружающей среды и ошибок обслуживающего персонала.

Надежность ХТС тесно связана с устойчивостью.

Устойчивость – это способность ХТС возвращаться в исходное (стационарное, установившееся) состояние после устранения возмущений, вызвавших выход системы из этого состояния.

16

PNRPU

В любом технологическом процессе реализуемый режим подвержен случайным колебаниям (возмущениям). В химических производствах изменение температуры, давления, активности катализатора и других факторов существенно влияет на технологические параметры процессов, протекающих в элементах системы, нарушает нормальное функционирование и приводит к изменению показателей эффективности как отдельных элементов, так и системы в целом.

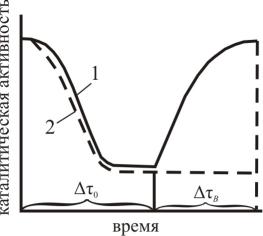

Одним из примеров устойчивости системы является обратимое отравление катализатора.

Рис. 10. Изменение константы скорости реакции (К) во времени:

1 – при обратимом отравлении,

2 – при необратимом отравлении, ∆τ0 – период отравления,

∆τв – период восстановления активности (яд в реакционной смеси отсутствует).

Активность катализатора снижается при появлении яда в реакционной смеси (1), но восстанавливается после очистки смеси от его присутствия (3). При необратимом отравлении активность катализатора не восстанавливается даже после вывода примеси (2). В данном случае каталитическая система является неустойчивой.

Механизм устойчивости в ХТС реализуется благодаря наличию обратных связей в системе управления.

Чувствительность ХТС к внешним и внутренним возмущениям (воздействиям) – это способность системы реагировать на них, то есть изменять параметры состояния.

Желательно, чтобы система была малочувствительна к возмущениям. Параметрическая чувствительность – это чувствительность режима про-

цесса к незначительным изменениям его параметров: например, небольшие изменения температуры на входе в реактор могут привести к скачкообразному изменению температуры в реакторе.

17

Если чувствительность по данному параметру очень мала, то им нельзя пользоваться для управления процессом. Если же она велика, то процесс становится трудноуправляемым. При этом даже небольшие колебания данного параметра приводят к резким колебаниям режима.

Параметрическая чувствительность или восприимчивость процесса к возмущениям может существенно зависеть от диапазона, в котором будут происходить колебания отдельных параметров.

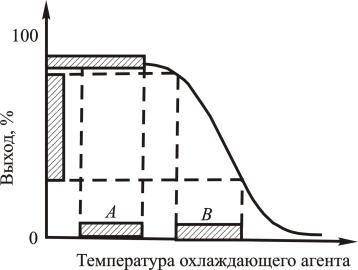

Рассмотрим систему реактор – теплообменник. На рис. 11 показаны два случая: положение A, в котором случайное изменение температуры охлаждающего агента в определенных границах почти не влияет на производительность реактора, и положение B, в котором эффективность превращения очень чувствительна к изменению температуры хладагента (хотя диапазон изменений тот же, но лежит в области более высоких температур).

Рис. 11. Чувствительность производительности реактора в зависимости от области изменения температуры охлаждающего агента, поступающего в теплообменник

Чтобы предвидеть такие ситуации, при разработке ХТС необходимо определить чувствительность процесса к изменениям отдельных параметров и, кроме того, оценить вероятность того, что параметр может подвергаться случайным изменениям в каких-либо пределах. При этом уточняются граничные условия процесса.

КРИТЕРИЙ ОЦЕНКИ ЭФФЕКТИВНОСТИ ХТС

Оценкой качества функционирования системы служит ее эффективность, характеризующаяся отношением целевых конечных результатов к ресурсам (материальным и энергетическим), затраченным для получения этих результатов. Каждая ступень иерархии ХТС характеризуется своими показателями эффективности. Для реакторной подсистемы это: степень превращения сырья, выход продукта, селективность. Для каждого элемента ХТС существуют соответ-

18

ствующие технологические критерии: степени разделения, коэффициенты извлечения, коэффициенты полезного действия и тому подобное. Эффективность функционирования ХТС не является аддитивной функцией оптимальных показателей эффективности составляющих ее подсистем и элементов.

Показателями эффективности отдельных цехов являются расходные коэффициенты по сырью, топливу, электроэнергии, греющему пару, охлаждающей воде в натуральных (условных) единицах (например, в тоннах сырья на тонну продукции).

Расходные коэффициенты в значительной степени характеризуют совершенство функционирования технологического производства и определяют его экономику. Чем ближе расходные коэффициенты к теоретическим, тем совершеннее производство и выше его экономические показатели.

На уровне ХТС в целом критерием оценки ее эффективности являются экономические показатели, такие как: производительность, себестоимость продукции, приведенные затраты, фондозатраты, прибыль, рентабельность и т.д. Наиболее универсальным обобщенным критерием является так называемый «приведенный доход» Дпр (руб/г):

Дпр =∑n ЦiBi −Зэ − ЕКi , i=1

где Цi – цена i-го продукта с учетом его качества и дефицитности; Bi – годовой объем выпуска этого продукта;

n – общее число продуктов в системе;

Зэ– суммарные эксплуатационные затраты за год; Е – нормативный коэффициент экономической эффективности капитало-

вложений (величина, обратная сроку окупаемости), год-1;

Кi – производственные фонды, то есть единовременные затраты.

На этапе проектирования ХТС при заданном объеме производства сравнение эффективности различных альтернативных вариантов проводится по минимуму приведенных затрат Зпр (руб/г):

Зпр = Зэ + Е·Kt.

При эксплуатации действующих ХТС, когда капитальные вложения Kt в дальнейшее его развитие или другие единовременные затраты не варьируются, исключается последний член уравнения Е·Kt и получается частный показатель – прибыль П:

П=∑n Цi Bi −Зэ. i=1

Поскольку эксплуатационные затраты являются в данном случае синонимом себестоимости продукции, то она также является критерием оценки эффективности функционирования ХТС на определенной ступени иерархии.

Следует иметь в виду, что экономические критерии так же, как и многие технологические, имеют компромиссный характер. Например, в большинстве случаев режимы, обеспечивающие минимум себестоимости и, реже, режим максимальной производительности, не совпадают, а иногда и противоречат

19

друг другу. Обобщенный экономический показатель Дпр позволяет не только учесть различные аспекты экономической эффективности, но и сопоставить выигрыш за счет улучшения одних показателей с проигрышем за счет ухудшения других. Кроме того, можно показать, что этот критерий включает возможность оценки всех требований, предъявляемых к современным ХТС. Так, если уменьшение отходов в процессе функционирования ХТС достигается за счет увеличения степени использования сырья или повышения селективности процесса, могут несколько увеличиться эксплуатационные затраты (или останутся неизменными), а если потребуется строительство очистных сооружений, то возрастут и капитальные, и эксплуатационные затраты, что резко уменьшит доходность предприятия. Отсюда ясно, что не только с технологических, но и с экономических позиций наиболее целесообразным направлением является совершенствование ХТС и создание безотходных производств. Поэтому этот критерий в настоящее время является основным при оптимизации ХТС.

ДИНАМИКА ХТС

Производственные системы функционируют в течение определенного времени, То есть обладают динамичностью. Динамика периодических и непрерывных процессов существенно отличается, что может быть использовано при проектировании ХТС.

Периодические системы характеризуются прерываемыми во времени потоками. Продолжительность цикла функционирования ХТС складывается из времени: загрузки, работы, выгрузки и подготовки к следующему циклу. Отсюда ясно, что для периодических процессов характерна существенная нестационарность ХТП и циклический характер работы оборудования. Получение целевого продукта состоит из отдельных, обособленных во времени и пространстве стадий.

Преимуществами периодических систем являются:

–простота системы;

–возможность универсального использования оборудования;

–большая гибкость в плане подбора оптимальных условий и корректировки технологических параметров;

–высокая мобильность систем, благодаря, отсутствию жестких связей, что позволяет организовывать гибкие системы.

Недостатками периодических систем являются:

–фактический простой во время загрузки, выгрузки и подготовки к следующему циклу;

–низкий коэффициент использования оборудования, т.е. малая производительность;

–в связи с нестационарностью интенсивные параметры процессов меняются по сложным законам, что затрудняет их автоматизацию и приводит к большому количеству ручного труда.

Из свойств периодических систем возникают области их применения. Это прежде всего, малотоннажные производства и системы с переменным ассорти-

20