книги / Наукоемкие химические технологии

..pdfВыполненные исследования позволили определить условия возникновения и основные свойства теплового фронта

внеподвижном слое катализатора при протекании экзотермической реакции. Оказалось, что:

1)фронт реакции существует при низких температурах исходной смеси;

2)разность между максимальной температурой фронта и температурой исходной смеси может во много раз превышать величину адиабатического разогрева смеси;

3)скорость движения теплового фронта намного меньше скорости движения реакционной смеси;

4)за областью максимальных температур образуется падающий по длине слоя профиль температур;

5)катализатор в области движущегося фронта находится

внестационарном состоянии.

Эти свойства теплового фронта обеспечивают более эффективное протекание реверс-процесса по сравнению с обычным стационарным процессом.

Форма и скорость движения теплового и концентрационного фронтов не зависят от начальных условий, а определяются исключительно параметрами системы и зависимостью скорости химической реакции от температуры и состава, величиной адиабатического разогрева, коэффициентами переноса тепла и вещества внутри пористого зерна катализатора и в слое, температурой и составом исходной реакционной смеси.

Разность максимальной и входной температур может быть значительно больше адиабатического разогрева. Эта разность определяется линейной скоростью смеси и размером зерен катализатора.

Все это дает возможность осуществлять химическую реакцию с малыми концентрациями реагирующих компонентов при низкой температуре реакционной смеси.

С использованием математических моделей каталитического процесса в нестационарном режиме получены количе-

61

ственные характеристики фронта температуры, например величины максимальной температуры Tmax.

Tmax |

Tad E |

, |

||

|

|

|

||

|

Rk |

|

|

|

|

|

|

0 |

|

где Таd – адиабатическое изменение температуры; Е – энергия активации;

k – константа скорости;

– приведенный коэффициент теплопроводности слоя;– отношение теплоемкостей зерна и газа;0 – приведенный коэффициент теплоотдачи от слоя

кгазу;

– приведенная скорость продвижения температурного фронта.

5. Результаты исследования метода реверса на примере окисления SО2 в SО3

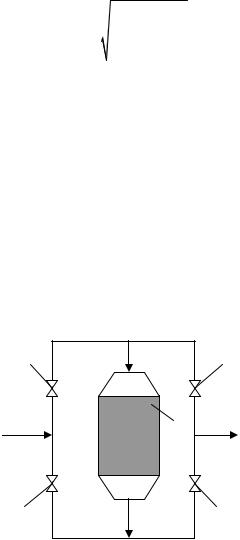

Возможная технологическая схема каталитического процесса с реверсом подачи газов показана на рис. 15.

5 |

2 |

1

4 |

3 |

Рис. 15. Технологическая схема каталитического процесса с реверсом подачи газа: 1 – реактор; 2–5 – вентили

62

Результаты экспериментов лабораторного исследования реверс-процесса окисления диоксида серы

В опытах на реакторе с высотой слоя катализатора Н = 1,3 м при скорости газа u = 0,3 м/с, исходной концентрации SО2 в газе 3,2 % и длительности цикла 50 мин были получены профили температур, имеющие характер кривых

сэкстремумом при температуре примерно 500 °С.

Вдругом случае в серии экспериментов с низкими

входными концентрациями 1,7–3,3 % SО2 при комнатной входной температуре газа, высоте слоя Н = 1,3 и 1,8 м, расходе газа 20 и 50 м3/ч и длительности цикла 15 и 90 мин получены следующие данные:

свх, % |

u, м/с |

, С |

t, мин |

x |

T, °С |

3,45 |

0,325 |

5,6 |

20 |

95,5 |

525 |

3,55 |

0,325 |

5,6 |

70 |

95,0 |

540 |

3,55 |

0,325 |

5,6 |

90 |

91,5 |

545 |

1,7–2,0 |

0,325 |

5,8 |

20 |

94,1 |

470 |

1,7–2,0 |

0,44 |

4,1 |

25 |

93,9 |

500 |

1,7–2,0 |

0,578 |

3,2 |

15 |

90 |

505 |

Видно, что изменение t от 20 до 70 мин при концентрации 3,33–3,55 % SО2 несущественно влияло на показатели процесса. С ростом линейной скорости наблюдали уменьшение степени превращения и увеличение максимальной температуры.

Стабилизация и длительное осуществление циклических режимов в широкой области параметров показывают возможность нестационарного ведения процесса в одном слое катализатора при низких температурах исходной смеси.

Также было показано, что реверс-процесс можно эффективно использовать при низких входных концентрациях диоксида серы в газе. Так, для газа, содержащего 0,7–2,0 %, удалось получать степень окисления 97–98 %.

63

Опытно-промышленные исследования нестационарного способа окисления SО2. Параметры установки: расход газовой смеси 600–3000 м3/ч; температура газа на входе 40 °С; концентрация О2 0,7–9,0 %, длительность цикла 15–120 мин.

Были испытаны различные марки катализаторов. Диаметры слоя 2,8; 2,0; 1,55 м; объем загрузки катализатора 5,3–14,7 м3; линейная скорость газа 0,03–0,4 м/с. Опыты проводили непрерывно в течение 1–4 месяцев. Данные для концентрированных газов представлены в табл. 6. Наблюдается хорошее совпадение расчетных и экспериментальных данных.

В табл. 7 приведены данные эксперимента и расчетов для опытно-промышленного реактора, работающего в нестационарном режиме при низких концентрациях SО2 в исход-

ном газе (0,7–4,0 %).

Эти результаты показывают значительное влияние начального состава газовой смеси на общую степень превращения и максимальную температуру.

При длительной работе опытно-промышленной установки (до 3000 ч) активность катализатора в нестационарном режиме существенно не менялась.

Результаты работы промышленного реактора

Были внедрены несколько промышленных реакторов. Один из реакторов имел следующие характеристики:

диаметр 7,2 м; высота 7 м; загружен один слой катализатора; на торцах располагался слой кускового кварца.

Выход на режим осуществлялся путем разогрева слоя катализатора до 450 °С с помощью воздуха. После пуска в разогретый реактор исходного газа с температурой 50–70 °С через три часа наблюдался повторяющийся характер колебаний температур и концентраций.

Средняя температура выходного газа была 140 °С. Степень окисления SО2 при его исходной концентрации в газе 2,0– 2,6 % составляла 94–96 % при длительности цикла 25–30 мин.

64

Таблица 6

Данные опытно-промышленных испытаний и расчетные характеристики для реактора окисления диоксида серы в нестационарном режиме

|

Но- |

Концентрация, |

Высота |

Линейная |

Длитель- |

Степень |

Макси- |

Расчетные показатели |

||||

|

мер |

% |

|

ность |

мальная |

|||||||

|

ре- |

|

|

слоя, |

скорость, |

цикла, Tc, |

превраще- |

темпера- |

|

|

|

|

|

|

|

СSO2 |

Tc, |

|

|

||||||

65 |

жима |

SО2 |

О2 |

м |

м/с |

мин |

ния, х, % |

тура, °С |

% |

мин |

х, % |

Тмах |

1 |

7–8 |

13,5 |

4,4 |

0,29 |

40 |

81–83,5 |

650 |

7,4 |

40 |

82,2 |

652 |

|

|

2 |

7,5 |

13,5 |

4,7 |

0,14 |

50 |

87 |

620 |

7,5 |

50 |

84,4 |

623 |

|

3 |

5,9–6,3 |

15 |

0,85 |

0,07 |

120 |

85–87 |

630–640 |

6,0 |

120 |

31,6 |

600 |

|

4 |

6,3 |

14,7 |

0,85 |

0,03 |

140 |

– |

600–610 |

6,0 |

140 |

96,6 |

547 |

|

5 |

8,3–8,6 |

12,6 |

1,7 |

0,06 |

120 |

85 |

610 |

8,4 |

120 |

86,2 |

612 |

|

6 |

5,9–6,1 |

15 |

1,7 |

0,06 |

120 |

90–93 |

580 |

6,0 |

120 |

92,6 |

582 |

65

Таблица 7

Экспериментальные и расчетные данные по эксплуатации опытно-промышленного реактора в нестационарном режиме (газовая нагрузка 3000 м3/ч; линейная скорость 0,2–0,4 м/с; температура на входе 40 °С; начальная концентрация кислорода 11 %)

|

Начальная |

Длитель- |

Степень |

Максималь- |

Гидравлическое |

Расчетные показатели |

|||

|

концентра- |

ность |

превраще- |

ная темпе- |

сопротивление, |

|

|

|

|

|

СSO2 |

x, % |

Тmax, °С |

Р, Па |

|||||

|

ция SO2 |

цикла, мин |

ния, х, % |

ратура, °С |

Па |

|

|

|

|

|

4,0–4,5 |

35 |

90–92 |

580 |

12 |

4,2 |

90 |

588 |

120 |

|

4,1–4,5 |

30 |

85–88 |

615 |

90 |

4,3 |

87 |

610 |

1030 |

66 |

3,0–3,5 |

50 |

93–94 |

550 |

90 |

3,2 |

91 |

580 |

950 |

3,1–3,3 |

25 |

92–95 |

520 |

15 |

3,2 |

92,5 |

564 |

160 |

|

|

3,0–3,5 |

25 |

90–93 |

590 |

280 |

3,2 |

89 |

596 |

2300 |

|

2,5–2,8 |

30 |

89–90 |

555 |

360 |

2,6 |

88,4 |

596 |

3700 |

|

2,4–2,5 |

30 |

90–93 |

540 |

245 |

2,5 |

91,5 |

573 |

1800 |

|

2,6–2,8 |

30 |

93–95 |

540 |

145 |

2,7 |

92,5 |

569 |

1100 |

|

2,1–2,6 |

30 |

91–94 |

545 |

200 |

2,3 |

92,3 |

560 |

1940 |

|

1,6–1,8 |

20 |

94–96 |

505 |

200 |

1,7 |

95,6 |

527 |

1600 |

|

1,5–1,9 |

20 |

94–96 |

480 |

250 |

1,6 |

95,6 |

519 |

300 |

|

1,2-–1,3 |

20 |

95–96 |

460 |

900 |

1,2 |

97,6 |

493 |

850 |

|

0,9–1,0 |

20 |

95–97 |

450 |

2600 |

0,95 |

97,7 |

494 |

2500 |

|

0,75–0,85 |

20 |

96–98 |

450 |

3000 |

0,80 |

98,0 |

484 |

3200 |

66

Установка проработала 3 года. Причем она эксплуатировалась при значительных колебаниях концентрации диоксида серы в газе (среднечасовая концентрация от 0,2 до 4,5 %).

Контактный узел нестационарного окисления SО2 имеет в 6 раз меньшую металлоемкость из-за отсутствия теплообменников, имеет более низкое гидравлическое сопротивление.

При эксплуатации традиционных контактных систем на газах со средней концентрацией 1,5–3,5 % приходится расходовать топливо для подогрева исходного газа. В то же время реактор с нестационарным режимом контактного окисления потребляет топливо только в пусковой период, и в целом топлива расходуется в 10 раз меньше.

Нестационарный процесс имеет более высокие эксплуатационные качества, особенно при колебаниях концентрации диоксида серы.

Проведено технико-экономическое сравнение сернокислотных систем, работающих по нестационарному и традиционному способам.

Выводы:

1)наиболее выгодно использовать нестационарный способ при низких концентрациях газа, при колебаниях концентраций;

2)в существующих схемах ДКДА рекомендуется использовать нестационарный режим на второй ступени контактирования.

Получение высокопотенциального тепла из слабоконцентрированных газов

внестационарном режиме

Впроцессах добычи и переработки различного сырья образуются газовоздушные смеси, содержащие небольшие количества оксида углерода, метана, органических веществ. Использование этих газов как топлива затруднительно, так как они не горят в факеле.

67

Каталитическое сжигание этих слабоконцентрированных газов в стационарных режимах неэкономично, так как требует использования теплообменников с большой поверхностью теплообмена.

Эти газы часто обезвреживаются сжиганием, но тепло при этом не утилизируется.

При использовании нестационарных режимов каталитического сжигания этих газов возможно получение высокопотенциального тепла.

Принципиальная схема аппарата для получения высокопотенциального тепла при каталитическом сжигании низкоконцентрированных газов такова:

Аппарат работает в режиме реверса и имеет два слоя катализатора, между которыми располагается теплообменное устройство. По торцам двух слоев располагается инертная насадка. Разделение слоев подбирается таким образом, чтобы на выходе из слоев температура газа была близка к максимальной температуре.

Пример: Обезвреживанию путем каталитического сжигания подвергаются газы агломерационного производства, содержащие 1,2 % СО. Используется реверс-процесс. При объеме отходящих газов 10 тыс. м3/ч степень обезвреживания СО составляет 99 %. Температура газов на входе – 100– 140 °С. Температура максимальная – 700 °С. Утилизируется 0,2 Гкал/ч высокопотенциального тепла.

Синтез аммиака в нестационарных условиях

Осуществление синтеза аммиака в режиме реверса позволяет значительно упростить и удешевить конструкцию реактора, а также полнее утилизировать тепло реакции синтеза.

В наиболее компактных колоннах синтеза до 35 % объема занимают теплообменники и устройства подачи байпасного газа и распределения газа по сечению.

68

Температурные условия, близкие к оптимальным, достигаются в результате промежуточного охлаждения газа между слоями катализатора. В промышленности нашли применение 2-, 4-слойные реакторы. В этих реакторах температурные режимы значительно отличаются от теоретически оптимальных.

Для разработки перспективных процессов синтеза аммиака в нестационарных условиях большое значение имеют методы математического моделирования.

Математическая модель экзотермического каталитического процесса с учетом тепло- и массопереноса внутри слоя катализатора, между газом и слоем катализатора, а также внутри пористого зерна катализатора представляет систему уравнений в частных производных.

Уравнения описывают нестационарные процессы в пористом зерне катализатора, процессы переноса вещества и тепла в свободном объеме слоя, граничные и начальные условия.

Преимущества процесса синтеза аммиака в нестационарных условиях:

1.Упрощение конструкции колонны: отсутствие внутренних теплообменников, байпасов.

2.Упрощение технологической линии: газ направляется

вколонну сразу после компрессора.

3.Повышение производительности на 25 % за счет более полного использования объема колонны синтеза и более оптимального температурного режима.

4.Возможность утилизации тепла при помещении между катализаторами котла-утилизатора.

69

IV. НОВЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ

ВЭНЕРГОСБЕРЕЖЕНИИ

1.Применение вихревых труб в химической технологии

1.1.Принципы работы вихревых труб (ВТ)

Первый патент на устройство, названный ВТ, был получен французским инженером Ранком в 1931 году. В 1933 году Ранк сделал доклад во французском физическом обществе о явлении разделения сжатого воздуха в вихревой трубе на два потока – холодный и горячий. Воздух подавался в трубу с температурой 20 °С, холодный поток имел температуру –10–20 °С, а горячий поток – до 100 °С.

В1946 году немецкий физик Хильш опубликовал статью об исследовании ВТ. С этого момента явление было признано мировой научной общественностью и получило название эффект Ранка – Хильша.

ВСоветском Союзе были проведены очень крупные исследования Дубинским в МВТУ (Москва), Мартыновским

иАлексеевым (Одесский технологический институт), Меркуловым (Куйбышевский авиационный институт).

Достоинства вихревых труб – простота, отсутствие движущихся частей, недостаток – низкий КПД. Области применения ВТ: холодильная техника, кондиционирование воздуха, создание вакуума, осушка, сепарация, разделение газов, КИП.

Вихревая труба в ее основной модификации – это устройство, в котором сжатый газ при расширении разделяется на два потока – холодный и горячий. Общий вид ВТ показан на рис. 16.

Цилиндрическая труба 1 соединена с распределительной головкой 2, которая содержит сопловой ввод 3, диафрагму 4

итрубу холодного потока 5. С противоположной стороны трубы расположены регулирующий вентиль 6 с конусом 7

итруба горячего потока 8.

70