теплоэнергетика

.pdfс твердым шлакоудалением котлов представляют собой вертикальную призматическую шахту высотой 10 – 40 м, ограниченную снизу холодной воронкой 3.

По всему периметру стены топки 1 покрыты топочными экранами 4. Экраны 4 в верхней части вводятся в объем барабана 6.

Для вывода продуктов сгорания из топки задний экран переходит в фестон 7 (конвективный пучок труб). Максимальная температура газов – в ядре факела. За счет радиационного теплообмена по мере удаления от центра топки температуры снижаются.

При сжигании топлива все частицы проходят через ядро факела и расплавляются. Основная доля частиц (аун = 0,90 – 0,95) движется с топочными газами вверх топки и постепенно охлаждается до температуры 900 – 1000 °С. Другая доля частиц (ашл = 0,05 – 0,1) охлаждается в холодной воронке до примерно 600 °С, после чего шлак в твердом виде поступает в шлакоприемное устройство.

Основные достоинства топок с твердым шлакоудалением: широкий диапазон применения (для различных марок топлив); широкий диапазон регулирования нагрузки котла; относительно малые потери с физическим теплом шлака. К недостаткам топок с твердым шлакоудалением можно отнести значительный вынос золы с газами в газоходы котла (повышаются загрязнение и истирание труб конвективных пакетов золовыми частицами). Пылеугольные топки с твердым шлакоудалением применяют для сжигания твердых топлив с достаточно высоким выходом летучих веществ (Vг ≥ 25 %).

Наряду с топками с твердым шлакоудалением достаточно широкое распространение получили топочные камеры с жидким шлакоудалением. В этих топках при сжигании одного и того же топлива заметно снижаются потери с механическим недожогом q4по сравнению с топками с твердым шлакоудалением, что особенно заметно при сжигании низкореакционных углей с выходом летучих веществ ниже 20 %. Кроме того, общее тепловое напряжение топочного объема оказывается в этих топках в среднем на 20 % выше, чем у топок с твердым шлакоудалением, что позволяет уменьшить габариты топочной камеры.

Наиболее распространенным типом топочных камер с жидким шлакоудалением являются так называемые полуоткрытые топки, которые нередко называют топками с «пережимом» (рис. 6.8). В этой конструкции с помощью двухстороннего пере-

81

жима топки обеспечивается выделение камеры горения. Отдача теплоты от горящего факела в верхнюю зону топки заметно сокращается, и благодаря этому достигается высокая температура газов (1600 – 1800 °С). В свою очередь, высокая температура в камере горения позволяет обеспечить значительный выход жидкого шлака и доля шлакоулавливания для таких топок составля-

ет ашл = 0,2 – 0,3.

Еще одним важным достоинством работы топки с пережимом является высокая надежность вывода шлака при пониженных нагрузках, что приводит к существенному расширению диапазона регулирования нагрузки котлоагрегата.

6.6. Типоразмеры паровых котлов

Основными характеристиками паровых котлов являются паропроизводительность G, т/ч или кг/с, давление рпе, МПа, и температуры пара tпе, °С, и питательной воды tпв, °C. Водогрейные котлы характеризуются теплопроизводительностью Q, МВт (Гкал/ч), температурой tв, °С, и давлением рва, МПа, подогретой воды.

Всоответствии с ГОСТ 3619 – 89 паровые котлы разделяют на следующие типы: Е – с естественной циркуляцией; Eп – с естественной циркуляцией и промежуточным перегревом пара;

П– прямоточные, Пп – прямоточные с промежуточным перегревом пара.

Вусловном обозначении типоразмера котла указываются: тип котла; номинальная паропроизводительность, т/ч; абсолютное давление пара, МПа; температура пара и промежуточного перегрева пара; индекс вида топлива; индекс типа топки. Если температуры пара и промежуточного перегрева одинаковы, то значение температуры указывается один раз, а если они разные, то обе температуры указывают через дробь последовательно.

Для обозначения вида топлива используют следующие индексы: К – каменный уголь и полуантрацит; А – антрацит, антрацитовый штыб; Б – бурый уголь; С – сланцы; М – мазут; Г – газ природный; Д – другие виды топлива.

Для обозначения типа топки используют индексы: Т – камерная топка с твердым шлакоудалением; Ж – то же с жидким шлакоудалением; С – слоевая топка; В – вихревая топка; Ц – циклонная топка; Ф – топка с кипящим слоем; И – иные виды топок.

82

Пример условного обозначения парового котла: Е - 500-13,8- 560 ГМ – паровой котел с естественной циркуляцией паропроизводительностью 500 т/ч с абсолютным давлением пара 13,8 МПа и температурой пара 560 °С, со сжиганием газа и мазута в камерной топке.

6.7. Тепловой баланс и КПД котла

Экономичность работы котла определяется степенью совершенства организации процесса горения топлива и передачи теплоты от продуктов сгорания теплоносителю. Количество теплоты, которое может выделиться при полном сжигании 1 кг или

1 м3 топлива, называют располагаемой теплотой Q рр . В ориен-

тировочных расчетах принимают Q рр = Q нр . Количество теплоты,

которое воспринимается в котле теплоносителем, в расчете на 1 кг или 1 м3 сжигаемого топлива называют полезно используемой теплотой Q1.

Для барабанного парового котла с промежуточным перегревом пара без учета потерь с продувкой величина Q1 определяется по формуле

Q1=(G0/B) (hпе – hпв), |

(6.2) |

где G0, – расход свежего пара, кг/с; hпе, hпв–энтальпии перегре-

того пара и питательной воды, кДж/кг; В – расход топлива, кг/с или м3/с.

Для водогрейного котла

Q1 = (Wв /B) (h''в – h'в), |

(6.3) |

где hв', hв" – энтальпии воды, поступившей в котел и на выходе из него; WВ – расход воды, кг/с.

Для установившегося режима работы котла уравнение теплового баланса сжигаемого топлива имеет следующий вид:

|

|

Qрр = Q1+ ∑Qпот |

(6.4) |

или в процентах от Qр : |

|

|

|

|

р |

|

|

|

100 = q1+ ∑qпот, |

(6.5) |

|

где ∑Qпот – энергетические потери в котельном агрегате, кДж/кг |

|||

или кДж/м3, a ∑q |

= ∑Q |

/ Qр – удельные энергетические по- |

|

пот |

пот |

р |

|

тери.

Суммарно энергетические потери ∑qпот складываются из потерь теплоты с уходящими газами q2, с химической q3 и механи-

83

ческой q4 неполнотой сгорания топлива (химический и механический недожог топлива), в окружающую среду q5 и с физической теплотой шлаков q6.

Часть располагаемой энергии неизбежно теряется с теплотой дымовых газов из-за невозможности их охлаждения до температуры окружающей среды. Покидая котел, дымовые газы имеют температуру 110 – 160°С и уносят с собой от 4 до 8 % располагаемой теплоты топлива (q2 = 4 – 8%). Эти потери теплоты являются наибольшими и зависят в основном от температуры уходящих дымовых газов и их объема. Экономически наивыгоднейшая температура уходящих газов рассчитывается по условиям оптимального использования топлива и расхода металла на хвостовые поверхности нагрева (экономайзер и воздухоподогреватель) и зависит от температуры питательной воды и стоимости топлива. Однако для обеспечения бескоррозионных режимов работы хвостовых поверхностей нагрева котла обычно требуется повышение температуры уходящих газов по сравнению с их оптимальными экономическими значениями. Рекомендуются следующие значения температуры уходящих газов tух для различных топлив: для природного газа tух = 100 – 120°С, для углей tух = 130 – 150°С, для мазута tух = 150 – 160°С.

Снижение объема уходящих газов достигается ведением топочного режима при оптимальном значении коэффициента избытка воздуха и своевременным устранением неплотностей обмуровки котла.

Потеря теплоты от химической неполноты сгорания возникает в результате незавершенных химических реакций горения топлива в топочной камере. Величина q3 может составлять 0,01 – 0,5 % и зависит от процентного содержания несгоревших газов (Н2, СО, СН4), оказавшихся в продуктах сгорания, и теплоты их сгорания. На потерю от химического недожога оказывают влияние вид топлива, коэффициент избытка воздуха в топочной камере и нагрузка котла.

Потери теплоты от механической неполноты сгорания вызываются неучастием в горении некоторой части поступившего в топку топлива. На величину механического недожога влияют зольность топлива, тонина помола, выход летучих, избыток воздуха в горелках, время пребывания частиц топлива в топке, уровень температур и аэродинамика топки.

В зависимости от вида топлива и конструкции топки величина q4 может составлять 0,5 – 5 % от располагаемой теплоты.

84

При сжигании жидкого и газообразного топлива q4 = 0. Потери через ограждающие стенки топочной камеры и газо-

ходов котла q5 зависят от конструкции и состояния обмуровки, а также от удельной поверхности охлаждения. Для современных котлов потеря теплоты в окружающую среду составляет 0,2 – 0,5 %, а для котлов небольшой паропроизводительности может достигать 2 – 3 % .

Потери с физической теплотой шлаков вызваны в основном высокой температурой удаляемых шлаков и существенно зависят от способов их удаления. При сухом удалении шлаков потери q6 невелики и составляют до 0,1 %, так как температура удаляемых шлаков составляет в среднем 600 °С. При жидком шлакоудалении величина q6 достигает 1 %, что связано со значительно более высокой температурой удаляемых шлаков – 1200°С, а также двухили трехкратным возрастанием доли удаляемой золы через нижнюю часть топочной камеры. При сжигании жидкого и газообразного топлив шлаки не образуются, и поэтому потеря теплоты q6 = 0.

Коэффициент полезного действия котла брутто определяется по выражению

кбр = Q1/ Qрр . |

(6.6) |

Решая совместно (6.5) и (6.6), получим выражение для определения КПД брутто котла методом обратного баланса по известным предельным значениям тепловых потерь:

бр = Q |

1 |

/ Qр |

= 100 – (q + q + q |

4 |

+ q + q ). (6.7) |

к |

р |

2 з |

5 6 |

Зная КПД котла брутто, можно определить расход топлива на котел:

B = G (hпе – hпв) / Qрр кбр . (6.8)

Эффективность работы парового котла с учетом расхода энергии на собственные нужды (на привод дутьевых вентиляторов, дымососов, оборудования пылесистем, механизмов дистанционного и автоматического управления и др.) оценивается КПД котла нетто:

н |

= |

бр |

– |

сн |

, |

(6.9) |

к |

к |

к |

где ксн – доля затрат энергии на собственные нужды котла, которая в среднем составляет 3 – 6%.

85

Контрольные вопросы

1.В чем различие понятий «паровой котел» и «котельная установка»?

2.Назовите тракты котельной установки.

3.Из каких поверхностей нагрева состоит паровой котел?

4.Что включают в себя понятия «воздушный» и «газовоздушный» тракты котла?

5.Назовите три основные схемы пароводяных трактов кот-

лов.

6.За счет чего создается движущая сила естественной циркуляции? Будет ли сохраняться циркуляция после прекращения горения топлива?

7.Чем отличается организация принудительной циркуляции от естественной?

8.За счет чего осуществляется движение среды в контурах барабанных котлов?

9.Какова область применения барабанных котлов с естественной циркуляцией?

10.Перечислите достоинства и недостатки прямоточного кот-

ла.

11.Какие параметры барабанных и прямоточных котлов определяются стандартом?

12.Назовите основные конструктивные элементы парового котла. Укажите особенности теплообмена в них.

13.Приведите формулу для определения КПД парового котла по прямому балансу.

14.По каким причинам возникает потеря теплоты от химической неполноты сгорания топлива?

15.Приведите уравнение для определения КПД котла брутто методом обратного баланса.

86

Раздел 7. Паровые турбины

7.1.История изобретения паровой турбины

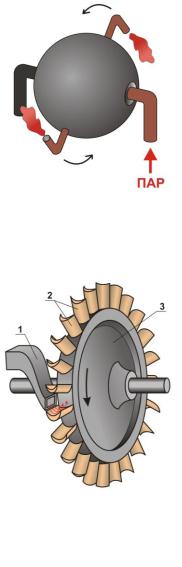

Воснове действия паровой турбины лежат два принципа создания окружного усилия на роторе, известных с давних времен, –

реактивный и активный. Еще в

130 г. до н.э. Герон Александрийский изобрел оригинальное устройство (рис. 7.1). Оно представляло собой наполнявшуюся паром полую сферу с двумя Г-образными соплами, расположенными с противоположных сторон и направленными в разные стороны. Пар вытекал из сопл с большой скоростью, и за счет реактивных сил сфера начинала вращаться.

К разработке паровых турбин

изобретатели вернулись в конце XIX века, когда паровые котлы позволили получать пар достаточно высокого давления.

В 1883 году швед Густав Лаваль создает первую одноступенчатую паровую турбину. Турбина Лаваля представляла собой легкое рабочее колесо 3 (рис. 7.2), на рабочие лопатки 2 которого через несколько поставленных под острым углом сопл 1 направлялся поток пара. Принцип действия турбины был чрезвычайно прост. Пар высокого давления, разогретый до высокой температуры, поступал из парового котла по трубе к соплам. В соплах скорость пара существенно возрастала в процессе расширения до атмосферного давления. Благодаря увеличению объема, сопровождавшему расширение пара, получалось увеличить скорость потока до сверх-

Рис. 7.1. Устройство Герона Александрийского – прообраз современной паровой турбины

Рис. 7.2. Схема простейшей паровой турбины Лаваля: 1 – сопло; 2 – рабочие лопатки; 3 – рабочее колесо

87

звуковой (при расширении от 5 до 1 атмосферы скорость паровой струи достигала 770 м/с). Таким образом, заключенная в паре энергия передавалась лопаткам рабочего колеса турбины, заставляя ротор вращаться. Расход, давление и температура пара определяли мощность турбины.

Турбина Лаваля существенно отличалась от «турбины» Герона. Если Герон использовал реактивный принцип действия (ротор вращается при ускорении потока пара в соплах), то Лаваль – активный принцип действия. В его турбине пар расширялся в неподвижных соплах, а в рабочих лопатках ротора давление пара оставалось неизменным, и преобразование кинетической энергии пара в механическую энергию вращения ротора турбины осуществлялось только за счет поворота потока пара в рабочих лопатках. На лопатку действовала со стороны движущегося криволинейного потока пара центробежная сила, которая была распределена по поверхности лопатки и оказывала на нее давление.

Турбина Лаваля завоевала всеобщее признание. Она была намного экономичнее паровых поршневых двигателей, очень проста в обращении, занимала мало места, легко устанавливалась и подключалась.

Особенно большие выгоды турбина Лаваля давала при соединении с высокоскоростными машинами: пилами, сепараторами, центробежными насосами. Ее с успехом применяли и как привод электрогенератора, но все-таки для него она имела чрезмерно большую скорость вращения и могла использоваться только с понижающим редуктором. Именно высокие обороты ротора турбины Лаваля стали основной проблемой её применения в энергетике. Кроме того, используя только одну ступень турбины (один ряд сопл и один ряд рабочих лопаток), не удавалось получить высокой мощности турбины с приемлемым КПД.

В 1884 году английский инженер Чарльз Парсонс получил патент на многоступенчатую реактивную турбину, которую он изобрел специально для приведения в действие электрогенератора.

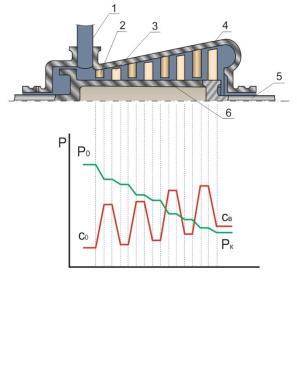

Турбина Ч. Парсонса имела следующее принципиальное устройство (рис. 7.3). На барабанном роторе 6 были закреплены несколько рядов рабочих лопаток 3, которые в совокупности образовывали ряды рабочих решеток. Между этими рядами находились неподвижные венцы с сопловыми лопатками 2, закрепленные в корпусе 4, которые также образовывали ряды сопло-

88

вых решеток. Пар под большим давлением подводился к патрубку 1 турбины. Давление за турбиной было небольшое (меньше атмосферного, т.к.

турбина имела конденсатор пара, в котором поддерживался вакуум).

Пар проходил сквозь турбину последовательно от ступени к ступени. Ступень турбины состояла из неподвижного ряда

сопловых лопаток, уста-

новленных в

корпусе турби- |

Рис. 7.3. Схема реактивной турбины Парсонса и |

||

ны, и |

последу- |

||

графики изменения давления и скорости пара в |

|||

ющего |

подвиж- |

||

сопловых и рабочих лопатках: 1 – патрубок подво- |

|||

ного ряда рабо- |

|||

да пара к турбине; 2 – сопловые лопатки; 3 – ра- |

|||

чих |

лопаток, |

||

бочая лопатка; 4 – корпус турбины; 5 – вал турби- |

|||

установленных |

ны; 6 – ротор |

||

на ротор.

Здесь использовалась как активная, так и реактивная сила парового потока, так как расширение пара (его ускорение) происходило и в сопловой, и в рабочей решетках. Турбина отличалась меньшей скоростью вращения, так как каждая ступень срабатывала только часть общего теплового перепада турбины, как следствие, в ней максимально использовалась энергия пара. Это достигалось за счет того, что в турбине Парсонса пар расширялся постепенно по мере прохождения через все ступени.

89

7.2. Устройство и принцип действия паровой турбины

Паровые турбины можно классифицировать по двум критериям:

●по направлению движения пара по отношению к оси вращения ротора:

– радиальные турбины, в которых пар движется перпендикулярно к оси вращения ротора. Они просты по конструкции, но их трудно сделать многоступенчатыми. Радиальные турбины в энергетике не применяются;

– осевые турбины, в которых пар движется вдоль оси вращения ротора. Они легко изготавливаются многоступенчатыми

ишироко применяются в энергетике;

●по механизму передачи парового усилия ротору:

–активные турбины, в которых сопловые лопатки устанавливаются в диафрагмах, а рабочие лопатки закрепляются на дисках. Лопатки такой турбины испытывают усилия вследствие изменения направления движения потока пара, как в турбине Лаваля. Поскольку давление пара по ту и другую стороны каждой рабочей решетки одинаково (расширения пара не происходит), то на ротор практически не действуют осевые усилия, зато потери энергии в каналах рабочих лопаток больше, чем в сопловых;

–реактивные турбины, в которых сопловые лопатки крепятся непосредственно в корпусе турбины, а рабочие лопатки – на роторе барабанного типа. Лопатки такой турбины испытывают дополнительные усилия вследствие ускорения потока в суживающихся каналах рабочей решетки, как в турбине Парсонса. Давление пара на входе и выходе рабочих решеток неодинаково, поэтому на ротор действуют усилия в осевом направлении, которые необходимо компенсировать. Потери энергии в каналах рабочих решеток минимальны (как в сопловых).

Современные паровые турбины, как правило, имеют конструкцию активного типа, но допускают небольшую (до 25 %) степень реактивности.

В турбине активного типа (рис. 7.4) пар расширяется в неподвижных каналах сопловой решетки 4, в результате чего давле-

ние пара снижается, а скорость его течения возрастает. Далее поток пара направляется на рабочие лопатки 3, закрепленные на диске 2, который вращается вместе с валом 1. Рабочие лопатки имеют такой профиль, что каналы, образованные ими, сохраняют постоянное сечение для прохода пара, давление не

90