Электрохимические процессы в технологии алюминия. Получение сплавов алюминия

.pdf

Оглавление |

|

Электрохимические процессы в технологии алюминия. ......................... |

3 |

Получение сплавов алюминия. .................................................................. |

8 |

Виды сплавов и их свойства .................................................................. |

8 |

Получение алюминиевого сплава, легированного кремнием ............ |

11 |

Список литературы: ................................................................................. |

14 |

2

Электрохимические процессы в технологии алюминия.

Алюминий получают путем электролиза глинозема, растворенного в расплавленном электролите, основным компонентом которого является криолит. В чистом криолите Na3AlF6(3NaF • AlF3) отношение NaF : AlF3 равно

3, для экономии электроэнергии необходимо при электролизе иметь это отношение в пределах 2,6 - 2,8, поэтому к криолиту добавляют фтористый алюминий AIF3. Кроме того, для снижения температуры плавления в электролит добавляют немного CaF2, MgF2 и иногда NaCI. Содержание основных компонентов в промышленном электролите находится в следующих пределах, %: Na3AlF6 75-90; AlF3 5-12; MgF2 2-5; CaF2 2-4; Al2O3 2-10. При повышении содержания Al2O3 более 10 % резко повышается тугоплавкость электролита, при содержании менее 1,3 % нарушается нормальный режим электролиза.

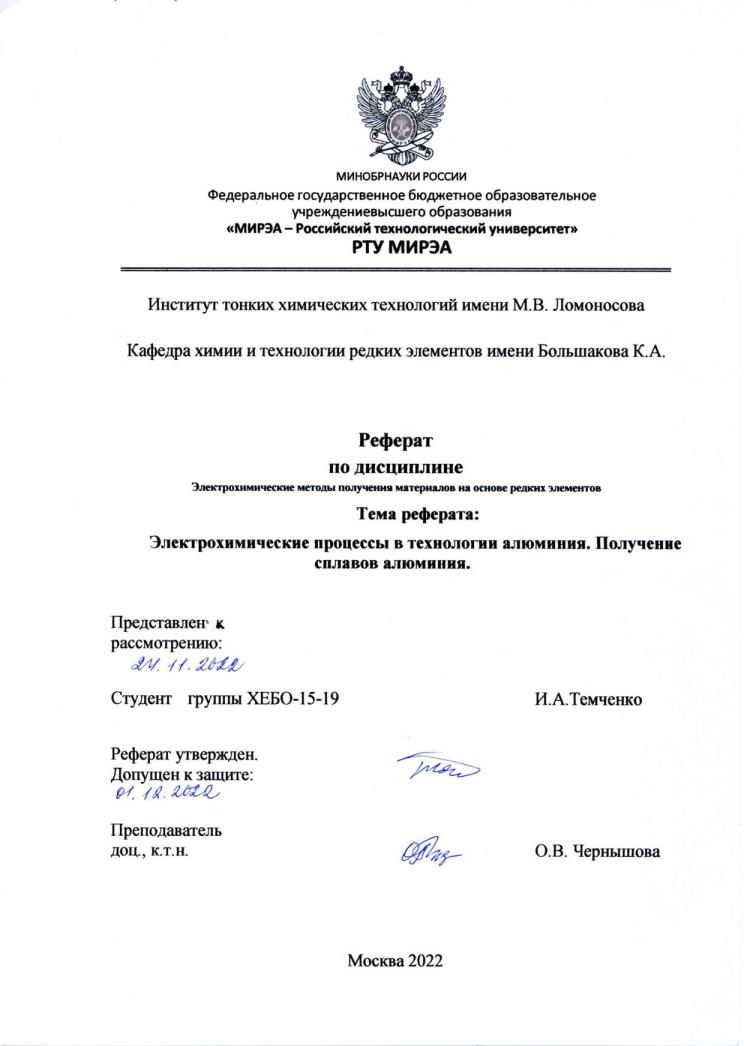

Электролизная ванна или электролизер, где проводят электролиз, имеет в плане прямоугольную форму. Схема поперечного разреза ванны показана на рис 1. Кожух 1 из стальных листов охватывает стены ванны, а у больших ванн выполнен с днищем. Внутри имеется слой шамота 2 и далее стены выложены угольными плитами 4 а под образован подовыми угольными блоками 3. Ванна глубиной 0,5-0,6 м заполнена электролитом и находящимся под ним слоем жидкого алюминия.

3

Рис.1 Схема электролизной ванны для получения алюминия: 1 – кожух;

2 – шамот; 3 – угольный блок; 4 – угольная плита; 5 – глинозем; 6 – анод; 7 –

токопроводящая шина; 8 – подвеска (токопровод); 9 – корка затвердевшего электролита; 10 – гарнисаж (затвердевший электролит); 11 – токопровод.

Угольный анод 6 (иногда их несколько) подвешен на стальных стержнях

8 так, что его нижний конец погружен в электролит, через стержни 8 к аноду подается ток от шин 7.

Мощность электролизера (ванны), определяемая силой подводимого к ней тока, изменяется от 30 кА у ванн малой мощности до 250 кА у ванн большой мощности. Поскольку допустимая удельная плотность проходящего через анод тока составляет 0,65-1,0 А/см2, при росте мощности ванн увеличивают площадь анода; размеры поперечного сечения анода мощных ванн достигают 2,8×9 м, размеры ванны (внутри) - 3,8×10 м.

Существующие ванны различаются мощностью и устройством анода:

ванны с одним самообжигающимся анодом и верхним токоподводом, с таким же анодом и боковым токоподводом и ванны с анодом из обожженных блоков.

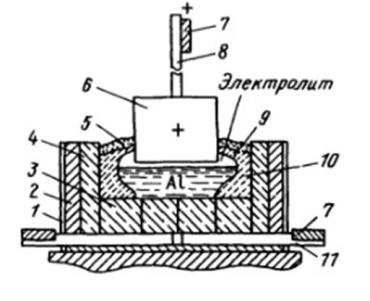

Ванна с самообжигающимся анодом и верхним подводом тока показана на рис. 2, а. Анод прямоугольного сечения является непрерывнонаращиваемым.

Его кожух сделан из стального листа, в кожух сверху загружают брикеты из углеродистой электродной массы (нефтяной кокс с каменноугольным пеком).

4

Вверху масса плавится, а в нижней части кожуха, где высокие температуры,

она спекается, коксуется и превращается в твердый блок. В него запекаются погруженные в электродную массу на разную глубину стальные штыри 7,

расположенные в два четыре ряда вдоль ванны. Эти стержни служат для подвода тока к аноду и для его удержания над ванной, кожух анода крепится над ванной отдельно. В процессе сгорания анода наиболее глубоко расположенные штыри поочередно выдергивают из затвердевшей массы и закрепляют на более высоком уровне, через некоторое время они спекаются с твердеющей массой.

Рис.2 Алюминиевые электролизеры (а - с самообжигающимся анодом и верхним токопроводником; б - с обожженным анодом):

1 - токоподводящий стержень; 2 - подовые блоки ; 3 - газоулавливающий колокол; 4 - кожух анода; 5 - жидкая анодная масса; 6 - шины; 7 - штырь; 8 -

спеченный анод; 9 - ниппель; 10 - газосборник; 11 - штанга; 12 - анодный блок По мере сгорания нижней части анода его с помощью специального механизма опускают, при этом анод скользит внутри кожуха вниз. К нижней части кожуха анода крепится газосборный колокол, предназначенный для улавливания выделяющихся вокруг анода газов. Электролизные ванны с предварительно обожженными анодами (рис. 2, б) имеют анодный узел,

составленный из нескольких (до 20 и более) угольных или графитированных блоков, расположенных в два ряда. В каждом блоке закреплены четыре

5

стальных ниппеля 9, соединенных со штангой 11; это устройство служит для подвода тока и для подвески блока. Сгоревшие блоки заменяют новыми. Над ванной установлен газоулавливающий короб.

Использование обожженных анодов позволило увеличить единичную мощность ванн и сильно сократить выделение вредных канцерогенных веществ, которые образуются при коксовании пека самообжигающихся электродов.

Электролизные ванны размещают в цехе в ряд - по несколько десятков ванн в ряду.

Электролиз ведут при напряжении 4-4,3 В и, как отмечалось, при удельной плотности тока, проходящего через анод, равной 0,65-1,0 А/см2.

Толщина слоя электролита в ванне составляет 150-250 мм. Температуру ванны поддерживают в пределах 950-970 °С за счет тепла, выделяющегося при прохождении постоянного тока через электролит. Такие температуры имеют место под анодом, а на границе с воздухом образуется корка затвердевшего электролита рис. 1,9, а у стен ванны - затвердевший слой электролита 10 (гарнисаж).

Необходимая температура ванны, т.е. выделение в слое электролита необходимого количества тепла, обеспечивается при определенном электросопротивлении слоя электролита. Такого электросопротивления достигают, поддерживая в заданных пределах состав электролита и толщину его токопроводящего слоя, т.е. расстояния между анодом и слоем жидкого алюминия в пределах 40-60 мм (увеличение, например, этого расстояния, т.е.

электросопротивления слоя электролита, вызывает увеличение выделения тепла при прохождении тока и, соответственно, перегрев электролита).

При приложении напряжения к катоду и аноду составляющие жидкого электролита подвергаются электролитической диссоциации, и расплав состоит из многочисленных катионов и анионов. Состав электролита подобран так, что в соответствии со значениями потенциалов разряда на электродах

могут разряжаться только катионы Al3+ и анионы О2- образующиеся при

6

диссоциации Al2O3 в электролите. Соответственно электрохимический процесс на электродах описывается следующими уравнениями:

На катоде 2Al3+ + 6e = 2Al

На аноде 2O2- - 4e = O2

Разряжающийся на катоде алюминий накапливается на подине ванны под слоем электролита. Выделяющийся на аноде кислород взаимодействует с углеродом анода с образованием газов СО и СО2, т.е. при этом окисляется низ анода, в связи с чем анод периодически опускают. Газы СО и СО2 выходят из-

под анодов вдоль их боковых поверхностей, они содержат выделяющиеся из электролита токсичные фтористые соединения и глиноземную пыль (из самообжигающихся анодов в них также попадают вредные смолистые возгоны); эти газы улавливают и очищают от пыли и фтористых соединений.

По ходу процесса в ванны периодически загружают глинозем;

контролируют состав электролита, вводя корректирующие добавки; с

помощью регуляторов поддерживают оптимальное расстояние между анодами и жидким алюминием (в пределах 40-50 мм). Глинозем загружают в ванны сверху, пробивая для этого корку спекшегося электролита (рис. 1, 9) с

помощью передвигающихся вдоль ванн машин.

Жидкий алюминий извлекают из ванн один раз в сутки или через 2-3

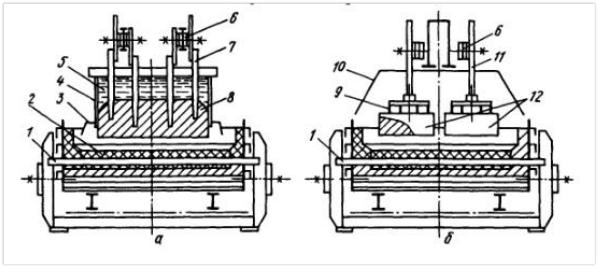

суток с помощью вакуум-ковшей. Вакуум-ковш представляет собой (рис. 3)

вмещающую 1,5-5 т алюминия футерованную шамотом емкость, в которой создается разряжение ~ 70 кПа. Соединенную с патрубком 6 ковша заборную трубку погружают сверху в слой жидкого алюминия в ванне и за счет разрежения алюминий засасывается в ковш.

7

Рис.3 Вакуум-ковш для извлечения алюминия:

1 - кожух; 2 - сливной носок; 3 - патрубок для подсоединения вакуумного насоса; 4 - люк; 5 - крышка; 6 - заборный патрубок; 7 - футеровка

Выделяющиеся анодные газы вначале направляют в горелки, где сжигают СО и возгоны смолы, а затем в газоочистку, где улавливают пыль и фтористые соединения.

Производительность современных электролизных ванн составляет 500-

1200 кг алюминия в сутки. Для получения 1 т алюминия расходуется ~ 1,95 т

глинозема, ~ 25 кг криолита, 25 кг фтористого алюминия, 0,5-0,6 т анодной массы, 14-16 МВт • ч электроэнергии.

Получение сплавов алюминия.

Алюминиевые сплавы принято делить на две группы: первая – сплавы,

деформируемые обработкой, и вторая – литейные сплавы. Иногда первую группу делят на две подгруппы: сплавы, не упрочняемые термообработкой, и

сплавы, упрочняемые термообработкой.

Виды сплавов и их свойства

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью,

коррозийной стойкостью и высоким уровнем усталостной прочности.

8

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше

его содержание, тем прочнее сплав. Повышение |

концентрации магния |

||

на каждый процент увеличивает |

предел прочности |

примерно |

на 30 МПа, |

а предел текучести — примерно |

на 20 МПа. При |

подобных |

условиях |

уменьшается относительное удлинение, но незначительно, |

оставаясь |

||

в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан,

кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо

икремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности,

поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

9

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава:

легирование магнием значительно повышает предел текучести и прочности.

Добавление железа и никеля в сплав повышает его жаропрочность,

кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример

высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70%

и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний

с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой

группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной

коррозионной |

стойкостью. |

Из авиаля |

изготавливают |

кованые |

|

|

|

|

10 |