кр 3 порошки (диспергирование)

.docx1. Получение порошков методом распыления расплавов: способы распыления и их сопоставление, оборудование. Подробнее опишите любой метод.

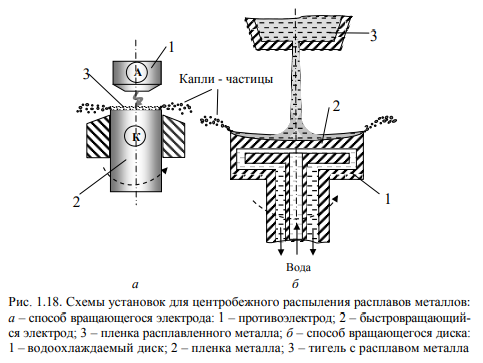

1) Методы центробежного распыления расплавов:

способ быстровращающегося электрода;

По способу вращающегося электрода (рис. 1.18, а) распыление расплава проводят с торца расходуемой быстровращающейся (со скоростью 2 000–20 000 об/мин) заготовки цилиндрической формы. Образование на торце заготовки тонкой пленки расплавленного металла (10–30 мкм) происходит за счет действия на нее электрической дуги, потока плазмы или мощного электронно-лучевого зонда.

способ вращающегося диск;

способ вращающегося перфорированного стакана

При других схемах диспергирования (рис. 1.18, б) плавление металла проводят автономно, вне зоны распыления. Струю расплава подают на вращающийся со скоростью до 24 000 об/мин диск, на его вогнутой поверхности образуется пленка жидкого металла, от которой затем отрываются капли частицы размером < 100 мкм. Кристаллизация капель происходит в атмосфере инертного газа. Скорость кристаллизации – 105 –106 °С/с.

2) Метод ультразвукового распыления расплавов

3) Методы диспергирования расплавов потоками энергоносителей

4) Метод вакуумного распыления

5) Метод плазменного распыления

2. Поведение струи жидкого металла при различных скоростях обдува,

распылительные устройства, применяемые для металлических порошков.

Устройства:

1) Устройство с вертикальным расположением форсуночного устройства при одноструйном распылении (до 600 oС)

2) Металлоприемник с форсункой (до 800 oС)

3) Устройство с вертикальным расположением форсуночного элемента

многоструйного распыления

3. Механизм деления капель и факторы, определяющие их размер при

распылении энергоносителем - силы, действующие на струю, каплю,

формирование капли.

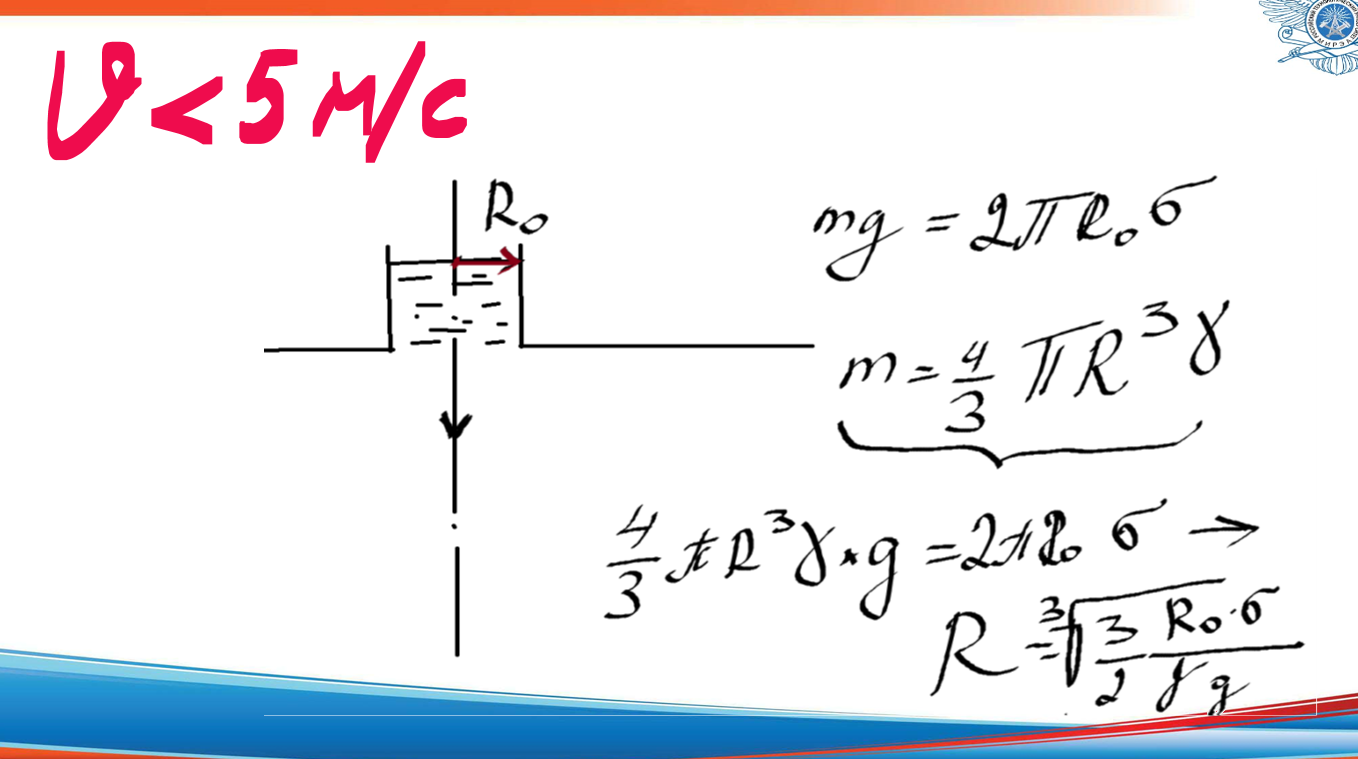

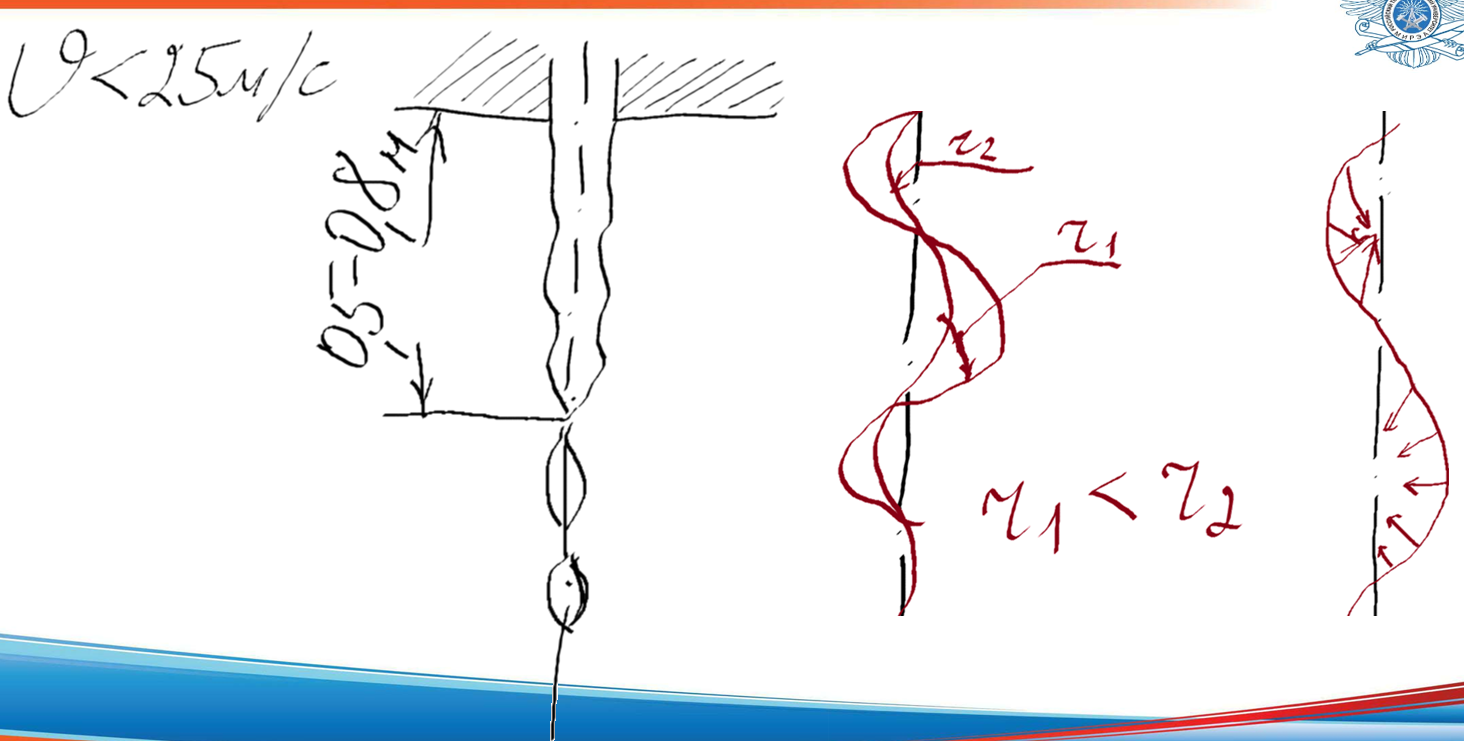

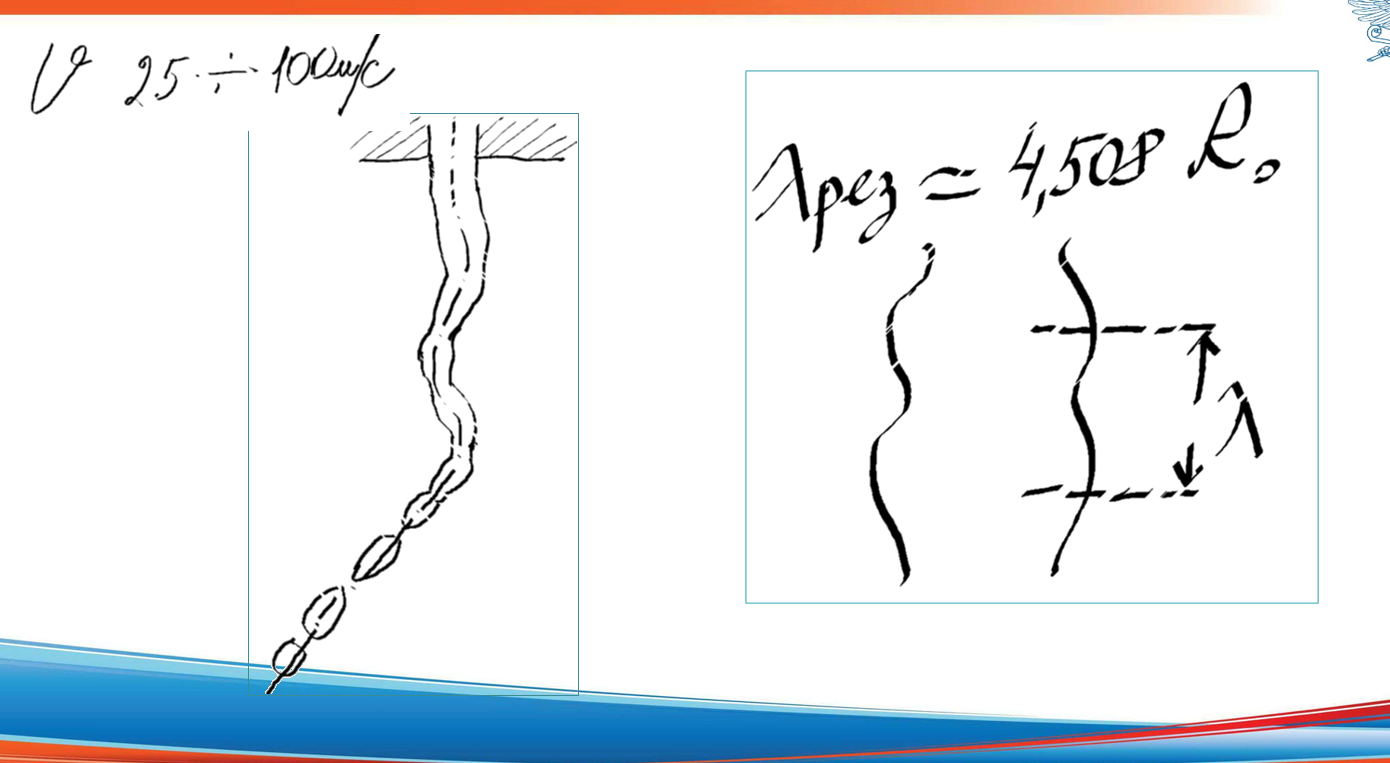

Распыление струи под действием газового потока В этом случае размер и форма получающихся частиц порошка зависят от скорости движения распыляющего газа, от плотности газа, от поверхностного натяжения расплава, вязкости расплава. Сам процесс распада струи под действием газового потока описывается критериальным уравнением.

D – диаметр струи/сопла

We – критерий Вебера

φ – Функция

We – определение соотношения энергии и сил поверхносного натяжения

Lp – критерий Лапласа

М – характер плотности газа и расплава

N – характер соотн. вязкости расплава

Vг и Vж – скорость газа и жидкости

γг и γж – плотности газа и жидкости

ηг и ηж – вязкости газа и расплава

σ – поверхностное натяжение расплава

D0

– диаметр сопла

Жидкость

выходит под действием собственного

веса со скорость 5-25мс, далее попадает

жидкая струя газа и возникают

зоны(рисунок)

Голубым – газовые потоки 1 зона – (струя) Находится вблизи выхода из сопел – застойная зона. Представляет из себя сплошную часть струи расплава, на которую не попадает газ. Высота этой зоны колеблется от 1-2мм до 8-10мм. Зависит эта высота от расстояния между фокусом распыления и срезом сопла. 2 зона – (жгутики) Зона расширения. Высота 10-20мм. В этой соне начинается разрушение струи на отдельные жгуты. Между жгутами находится сжатый газ. При выходе из зоны газ расширяется, жгуты взрываются и расплав первично диспергируется. 3 зона – (капли) происходит вторичное диспергирование расплава. Условием является значительная разница в скоростях газа и струи расплава. Фокус распыления – пересечение газовых потоков

4. Распыление расплавов под действием центробежных сил. Поведение

расплава на поверхности вращающегося диска-отрыв капли, формирование капель

способ быстровращающегося электрода;

способ вращающегося диск;

способ вращающегося перфорированного стакана.

Струю расплава подают на вращающийся со скоростью до 24 000 об/мин диск, на его вогнутой поверхности образуется пленка жидкого металла, от которой затем отрываются капли частицы размером < 100 мкм. Кристаллизация капель происходит в атмосфере инертного газа. Скорость кристаллизации – 105 –106 °С/с. (НУЖНО ДОПОЛНЯТЬ, часть подойдёт из 3 номера)

5. Закономерности образования формы частиц при распылении в

зависимости от времени затвердевания.

Увеличение времени затвердевания капель способствует получению частиц сферической или близкой к сферической форме. При уменьшении времени затвердевания частицы формируются неправильной формы с шероховатой поверхностью.

6. Закономерности формирования структуры распыленных порошков.

Влияние скорости охлаждения на ход кристаллизации.

Закономерности формирования структуры распыленных порошков.

Если интервал мал или нет вовсе, то состояние первично выпавших кристаллов близко к среднему составу расплава, растущие(???) кристаллы имеют компактный вид, и равномерно растут в направлении главных осей симметрии. Оси дендритов короткие и толстые. Дендриты развиты слабо, фронт кристаллизации ровный.

Если интервал кристаллизации большой, растущие кристаллы хорошо разветвлённые, с тонкими осями, растут на большом расстоянии, чётко выражена 2-ух фазная область.

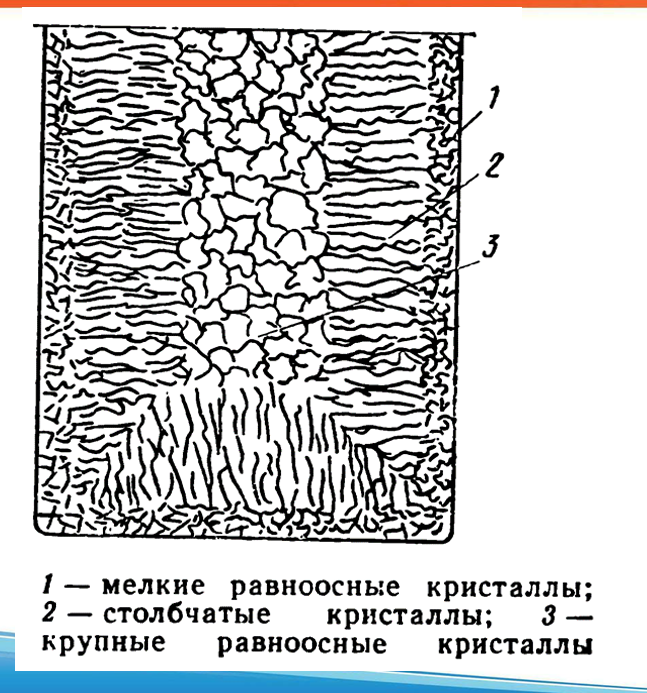

Существует 3 области

1- область первичная равноосных кристалл (переохлаждение во многих местах, часть из них прекращают свой рост) направление макс. роста нормальна к поверхности расплава, часть кристаллов продолжают расти, за счёт этого образуется столбчатые кристаллы. За время роста столбчатых кристаллов и приближения фронта кристаллизации к центру расплава, центр расплава обогащается легкоплавкими примесями.

Возникает условие массовой кристаллизации, когда крупные по сост. крист. отличаются от кристаллов первичной кристаллизации.

Влияние скорости охлаждения на ход кристаллизации

Чем выше скорость охлаждения, тем будет получаться тоньше слои в микроструктуре. Может происходить смещение предела растворимости.

(На счёт этого хз) С увеличением скорости охлаждения степень переохлаждения возрастает и процесс

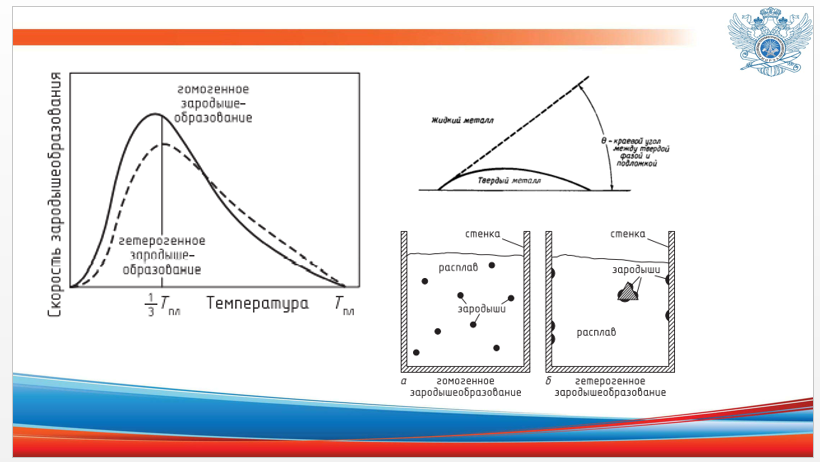

кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации. Число центров кристаллизации и скорость роста кристаллов зависят от степени переохлаждения., число зародышей скорость роста их при равновесной температуре кристаллизации Тs равны нулю. При увеличении степени переохлаждения они возрастают и достигают максимума. При больших степенях переохлаждения число центров кристаллизации и скорость роста равны нулю, так как при низких температурах диффузионная подвижность атомов мала, а тем самым уменьшена способность системы к превращению. Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла.

7. Кристаллизация-гомогенное и гетерогенное зародышеобразование

Гетерогенное зародышеобразование связано с углом смачивания

ΔG=f*ΔG0

F=1/4*(2+cosθ)(1- cosθ)2

Максимальный рост числа центров кристаллизации получается при температуре = 1/3 от температуры плавления.

Если у нас большие капли, то реализуется гетерогенное зародышеобразование.

Чем меньше размер капли, тем ближе переход к гомогенному зародышеобразованию.

В очень маленьких каплях можно не достичь момента кристаллизации

Механизм образования зародышей новой фазы может быть гомогенным, когда в исходной фазе отсутствуют какие-либо твердые частицы или поверхности, стимулирующие образование на них центров, а гетерогенным, когда они присутствуют.

8. Получение аморфных порошков металлов и сплавов В аморфных Ме нет межзёренной поверхности, очень высокая корозионная стойкость, негде скапливаться дефектам, прочностные характеристики высокие, существенный минус этого состояния, то что оно нестабильное, может произойти резкая рекристаллизация (переход из аморфного в поликристаллическое состояние)

Одним из критериев образования аморфного состояния:

Θ=Tпереохл./Tкрист. (желательно чтобы относительная температура была как можно меньше)

Если Θ>0,9, то получается метастабильный расплав

Если Θ~0,75 – 0,85, то скорость образования зародышей низкая, а скорость роста высокая, получается крупнокристаллическая структура

Если Θ~0,6 – 0,7, скорость образования высокая, а скорость роста низкая, получается поликристаллическая структура.

Если Θ<0,6 низкая скорость образования, низкая скорость роста, получается стекло.

Для получения порошков металлов и сплавов с аморфной структурой применяют высокоскоростное охлаждение, со скоростью большей чем 106 °С/с

9. Производство высококачественных порошков (стали, железа, и др.)

распылением инертными газами-примеры, оборудование

Для получения

высококачественных, чистых по кислороду

и азоту порошков используют инертные

газы при осуществлении газовой

атомизации.

10. Получение высококачественных распыленных порошков

тугоплавких химически активных металлов

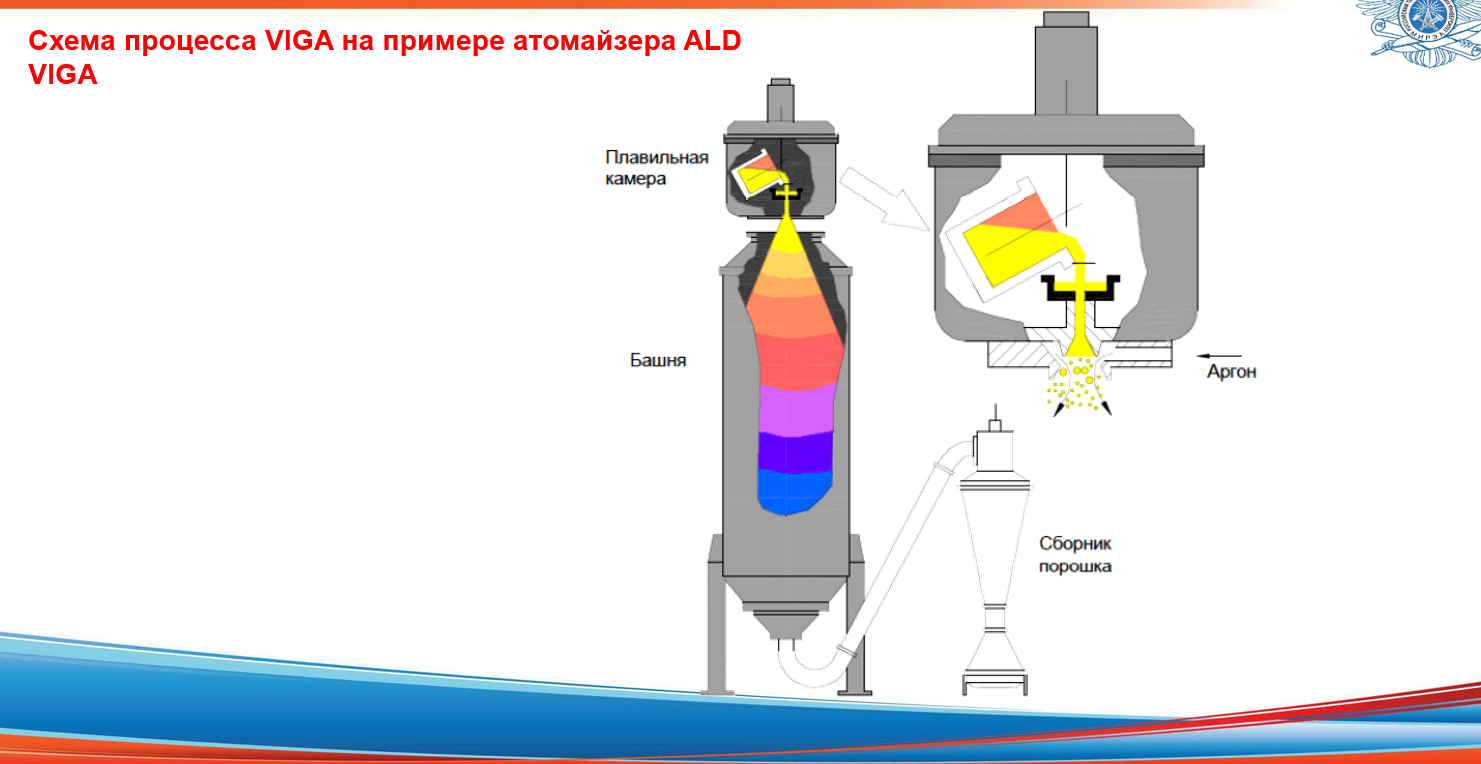

11. VIGA-процесс

получения металлов-схема, особенности

применения

Технологию получения порошков с использованием машин для вакуумного плавления называют VIGA

https://extxe.com/9838/additivnye-tehnologii-i-poroshkovaja-metallurgija/

12. EIGA-процесс

получения металлов-схема, особенности

применения

В процессе EIGA –производится из металлического электрода различного диаметра, его вращающимся опускают в индуктор

В этом методе нет ограничений по температуре. Используются тугоплавкие металлы (Tпл выше 1900 oС)

Недостатки – малая скорость распыления

https://extxe.com/9838/additivnye-tehnologii-i-poroshkovaja-metallurgija/