Оборудования дз

.docxВариант 41

Предложите методы формования для изготовления шестерни из стали с нулевой пористостью. Производительность 1000000 шт/год. Представте схему эффективного метода, объясните своё мнение.

Для изготовления шестерни из стали можно использовать 2 метода:

метод формования ХИП

метод инжекционного формования

Данные методы позволяют получать различныой по форме. Но более подходящим методом для нашего изделия является инжекционное формование. Преимуществом этого метода является возможность получения заготовок (деталей) сложной формы, с очень точными размерами и высоким качеством поверхности. Кроме того, настоящий метод имеет малую продолжительность рабочего цикла (около 1,5–2 мин), что обеспечивает массовое производство заготовок и высокую степень автоматизации производства, но главным недостатком этого метода является, то что потребуется использовать порошок с низкой поверхностной энергией. Метод ХИП позволяет нам получать изделия простых форм с высокой плотностью, но с низкой точностью изделий. Главным недостатком этого метода является высокая суммарная длительность процесса формования, что не позволит нам достичь производительности в 1000000 шт/год.

Порошки для инжекционного формования должны иметь достаточно низкую свободную поверхностную энергию, чтобы хорошо смешиваться со связующим, и одновременно эта энергия должна быть, возможно, более высокой для лучшей спекаемости. Этим требованиям соответствуют сферические порошки. Обычно содержание твердых частиц в смеси с пластификатором составляет от 40 до 90 % по объему в зависимости от их размера и формы.

Технологическая схема производства методом инжекционного формования представлена на рис 1.

удаление связующего компонента

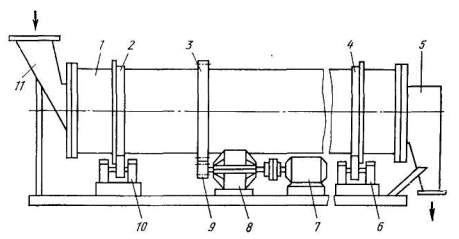

Подготовка шихты происходит в барабанном смесителе непрерывного действия (рис 2.), где мы смешиваем наш порошок со смазкой для увеличения плотности пресовки. Далее наш порошок подвергается формовке.

Рис.2 Барабанный смеситель непрерывного действия: 1– корпус (барабан), 2 и 4 – несущий бандажи, 3 и 9 зубчатая пара, 5 – желоб, 6 и 10 – опорные ролики, 7 – электродвигатель, 8 – редуктор, 11 – наклонный желоб

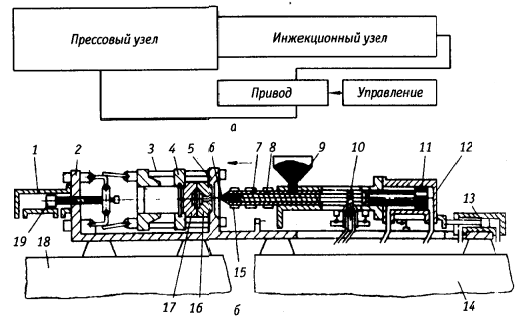

Для проведения инжекционного формования используют, как правило, литьевые машины для производства изделий из пластмасс. Обычно литьевая машина состоит из нескольких основных узлов (рис. 3): инжекционного, прессового, привода и управления. Инжекционный узел (рис 3, б) включает загрузочный бункер (9) для подачи гранулированного порошка в машину и инжектора (цилиндра (8) с соплом (6)). Гранулы материала из бункера с помощью шнека (7) подаются в нагреваемый инжектор, откуда (после плавления материала) под давлением впрыскиваются в разъемную форму. Формы изготовляют из материала с высокой теплопроводностью (меди, латуни и пр.).

Рис. 3. Узлы (а) и схема (б) машины для инжекционного формования: 1 – гидроцилиндр; 2 – неподвижная плита; 3 – колонна; 4 – подвижная плита; 5 – передняя плита; 6 – сопло; 7 – шнек; 8 – нагревательный (инжекционный) цилиндр; 9 – бункер; 10 – привод шнека; 11 – поршень; 12 – гидроцилиндра впрыска; 13 – гидроцилиндр для перемещения инжекционного узла машины; 14, 18 – станины; 15 – нагреватели; 16, 17 – полуформы; 19 – гидропоршень

Плотность получаемых заготовок обычно около 70 % от теоретической. Удаление связки осуществляют путем медленного нагрева заготовок в предварительно прокаленных адсорбентах (оксиде алюминия, оксиде магния), которые активно впитывают расплавленную связку.

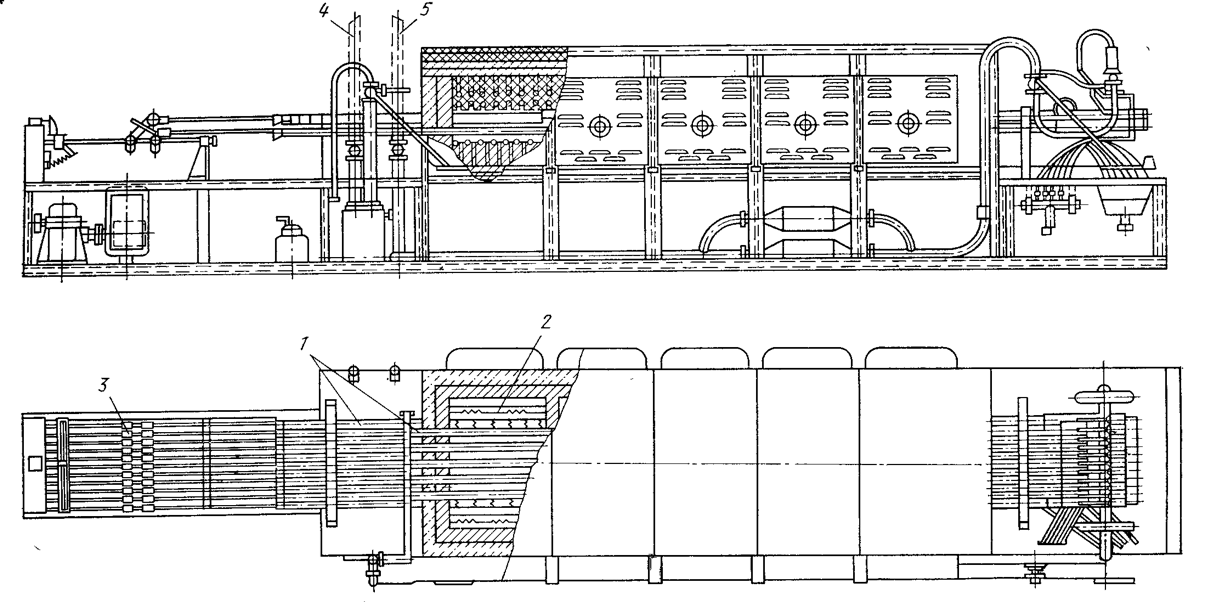

После удаления заготовку спекают в толкательной печи непрерывного действия (рис.4) , которая является универсальной. В процессе спекания формовка может уплотняться до относительной плотности порядка 96 % (усадка при этом достигает 15–20 %).

Рис. 4 Схема конструкционной камеры муфельной толкательной печи: 1 - муфели; 2 - нагреватели; 3 - толкатели; 4 - ввод водорода; 5 - вывод водорода.

Дополнительной механической обработки данному изделию не требуется.

Методом инжекционного формования обычно изготавливают детали массой от 0,1 до 150 грамм (размеры мелких изделий около 0,75–5 мм).