Термообработка стали-2012 (1)

.pdfМинистерство образования и науки Российской Федерации

Московский государственный университет тонкой химической технологии

им. М.В.Ломоносова

Кафедра химии и технологии наноразмерных и композиционных материалов

А.Я. Шаляпина, Л.А. Носикова, Т. А. Емельянова

СТРУКТУРА И СВОЙСТВА УГЛЕРОДИСТОЙ СТАЛИ ПОСЛЕ РАЗЛИЧНЫХ ВИДОВ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ

Методические указания для выполнения лабораторных работ

Утверждено БИК МИТХТ в качестве методических указаний к выполнению лабораторной работы по дисциплине «Методы исследования фазового состава и структуры», изучаемой студентами III курса бакалавриата

Москва 2012

УДК 621.78 669.14

ББК 34.651я7

Рецензенты:

Профессор кафедры ХТРРЭ д.х.н. Семенов С.А.

Рекомендовано к изданию кафедрой химии и технологии наноразмерных и композиционных материалов МИТХТ (протокол № 10 от 11.05.12) План изданий (поз. №____)

Шаляпина А.Я., Носикова Л.А., Емельянова Т. А.

Структура и свойства углеродистой стали после различных видов термической обработки. Методические указания для выполнения лабораторных работ. – М.: МИТХТ им. М.В.Ломоносова, 2012, 52 с.

Приведены сведения о кристаллической структуре и свойствах отдельных фаз и фазовых превращениях в системе «железо – цементит». Дается представление о практических приемах проведения различных видов термической обработки углеродистых сталей и описаны их структура и свойства после отжига с полиморфным превращением, закалки и отпуска.

Предназначено для лабораторного практикума по дисциплине «Методы исследования фазового состава и структуры», изучаемой студентами III курса бакалавриата по направлению 551600 – Материаловедение и технология новых материалов.

© МИТХТ им. М.В.Ломоносова

2

ОГЛАВЛЕНИЕ |

|

1. ЖЕЛЕЗО И СПЛАВЫ НА ЕГО ОСНОВЕ |

...................... 4 |

2. ДИАГРАММА СОСТОЯНИЯ CИСТЕМЫ «ЖЕЛЕЗО – |

|

ЦЕМЕНТИТ» ..................................................................... |

6 |

3. ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ |

|

СТАЛИ ............................................................................. |

10 |

4.ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СТАЛИ .......................... |

27 |

||

5. |

ЦЕЛЬ И ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ |

||

РАБОТЫ .......................................................................... |

28 |

||

6. |

КОНТРОЛЬНЫЕ ВОПРОСЫ ...................................... |

33 |

|

7. |

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА ............................ |

36 |

|

8. |

ПРИЛОЖЕНИЕ............................................................ |

36 |

|

|

1. |

Отжиг................................................................................. |

36 |

|

2. |

Закалка ............................................................................. |

38 |

|

3. |

Отпуск закаленных образцов...................................... |

41 |

9. ТЕРМИНОЛОГИЧЕСКИЙ СЛОВАРЬ ......................... |

44 |

||

3

1. ЖЕЛЕЗО И СПЛАВЫ НА ЕГО ОСНОВЕ

Железо – основа важнейших сплавов, применяющихся в современной технике. В чистом виде оно представляет собой серебристо-белый, легко поддающийся пластической деформации металл с плотностью 7,9 г/см3 и температурой плавления 1539оС. Железо имеет аллотропические модификации, различающиеся по кристаллической структуре и магнитным свойствам. При обычной температуре вплоть до 768оС устойчиво ферромагнитное -Fe с объемноцентрированной кубической (ОЦК) кристаллической решеткой. При 768оС (точка Кюри) железо становится парамагнитным, решетка остается такой же. При 911оС происходит полиморфное превращение -Fe

устойчиво -Fe с более компактной гранецентрированной кубической (ГЦК) решеткой, выше 1392оС вновь образуется структура ОЦК.

Железо широко распространено в природе, занимая второе (после алюминия) место среди металлов. Минералы, содержащие железо: магнитный железняк (магнетит), гематит и другие, образуют месторождения железных руд. В чистом виде железо из-за низкой прочности практически почти не используют. Однако благодаря его способности растворять углерод и другие элементы получают разнообразные железные сплавы.

Широко применяются сплавы железа с углеродом – сталь и чугун. Доля этих сплавов в производстве металлоизделий составляет около 95%. Масштабы производства черной металлургией стали и чугуна, а также ферросплавов характеризуют техникоэкономический уровень развития государства.

4

Стальные и чугунные изделия (детали машин, элементы несущих конструкций зданий, пролетов мостов, гидротехнических сооружений, трубы, рельсы и многие другие) служат материальной основой машиностроения, строительства, оборонной промышленности, производства предметов потребления.

Сталями называют сплавы железа с углеродом и другими элементами с содержанием углерода до 2%. По химическому составу их подразделяют на углеродистые и легированные. Углеродистая сталь наряду с железом и углеродом содержит марганец и кремний, а также вредные примеси – серу и фосфор. В зависимости от концентрации углерода различают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые стали, содержащие до 0,25, 0,25- 0,6 и 0,6-2,0% С соответственно. В состав легированных сталей, помимо указанных компонентов, входят легирующие элементы (хром, никель, молибден, вольфрам, ванадий, титан и другие), которые повышают качество стали и придают ей особые свойства. По назначению сталь делят на конструкционную, инструментальную и сталь с особыми свойствами (кислотостойкую, нержавеющую, жаропрочную, электротехническую).

Чугун – сплав железа с углеродом (более 2%, обычно 3-4,5% С), некоторым количеством марганца, кремния, серы и фосфора, а иногда и других элементов. В сером чугуне углерод находится в свободном состоянии в виде графита, в белом чугуне – в связанном состоянии в виде карбида железа.

Чугун – первичный продукт переработки железных руд путем их плавки в доменных печах. Сталь получают главным образом из смеси чугуна со

5

стальным ломом. Основные агрегаты для производства стали – мартеновские печи, конверторы и электропечи.

2. ДИАГРАММА СОСТОЯНИЯ CИСТЕМЫ «ЖЕЛЕЗО – ЦЕМЕНТИТ»

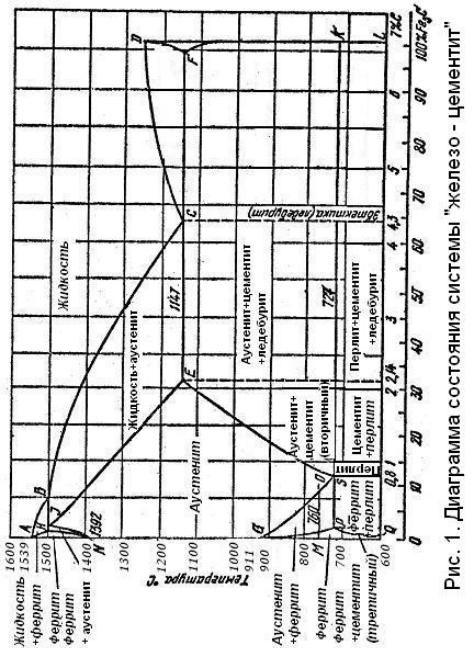

На рис. 1 показан участок диаграммы, характеризующей равновесное состояние сплавов железа с углеродом. Область сталей находится левее точки Е (точка максимальной растворимости углерода в -Fe ). Правее точки Е - область чугунов. АВСD – линия ликвидуса. АНJЕF – линия солидуса. На линии НВ происходит перитектическая, а на линии ЕF – эвтектическая кристаллизация. Особенностью диаграммы является наличие полиморфного превращения у железа, которое вызывает появление особых точек и линий фазового равновесия в твердом сплаве.

Углерод растворяется в обеих модификациях железа, образуя твердые растворы внедрения, при этом атомы углерода, имеющие малый атомный радиус, размещаются в свободных промежутках между атомами железа. Однако у высокотемпературной и низкотемпературной модификаций железа способность образовывать твердые растворы внедрения различна.

В гранецентрированной |

кубической |

решетке |

-Fe |

растворимость углерода |

достигает |

2,14% |

при |

температуре 1147 °С, а в -модификации с объемноцентрированной кубической решеткой растворяется не более 0,02% С. Такое различие объясняется тем, что в

6

7

компактной решетке -Fe имеются объемы, достаточные для размещения в них атомов (ионов) углерода. В кристаллической решетке -модификации свободные промежутки между атомами железа меньше.

Твердый раствор углерода в -Fe называется ферритом, ему соответствует узкая область на диаграмме состояния, ограниченная линией GPQ. PQ – линия предельной растворимости углерода в феррите. Максимальная растворимость составляет 0,02% при 727оС, при понижении температуры до комнатной она уменьшается до 0,006% (точка Q). Сплавы, содержащие менее 0,006% С, являются однофазными и имеют структуру чистого феррита. Сюда относится электролитическое железо. В отожженном состоянии феррит пластичен, обладает большим относительным удлинением (порядка 40%), мягок (его твердость по Бринеллю колеблется между 65 и 130 в зависимости от величины кристаллов), сильно ферромагнитен до 768о, сравнительно хорошо проводит электрический ток и тепло.

Твердый раствор углерода в -Fe называется аустенитом. На диаграмме состояния ему соответствует широкая область NJESG, где ЕS - линия предельной растворимости углерода в аустените. При снижении температуры с 1147 до 727° растворимость углерода в -Fe уменьшается с 2,14 до 0,8%. Соответствующие сплавы могут подвергаться различным видам термической обработки и обладать широким диапазоном механических свойств. Поскольку аустенит является равновесной фазой при температурах выше линии РК, он почти также неустойчив при низких температурах, как -фаза в чистом железе. По мере увеличения содержания

8

углерода температура перестройки -решетки в - решетку понижается в соответствии с кривыми GS и GP. Искусственными приемами (переохлаждением или закалкой) аустенит может быть сохранен в чистом виде в течение короткого времени при комнатной температуре и тогда показывает твердость по Бринеллю 200-250. Он мягок, хотя тверже феррита, пластичен, обладает относительным удлинением 4050% и выше, парамагнитен, хуже проводит ток и тепло и имеет большую плотность, чем феррит.

При концентрации углерода 6,7 масс. % образуется химическое соединение – карбид железа Fe3C, называющийся цементитом. Это соединение можно считать за самостоятельный компонент, и данную систему рассматривать как систему Fe-Fe3C. При высоких температурах цементит неустойчив и распадается на железо и графит. Обычно различают карбид, выделяющийся по различным линиям диаграммы: первичным называют цементит, кристаллизующийся из жидкости по линии CD; вторичным - выделяющийся из - раствора по линии ES и третичным – выделяющийся из -раствора по линии РQ. По своим свойствам Fe3C резко отличается от твердых растворов на основе железа. Он хрупок, очень тверд (твердость по Бринеллю около 800), слабо магнитен до 210°, плохо проводит ток и тепло, имеет сложную ромбическую решетку.

Перлит – механическая смесь (эвтектоид) феррита и цементита, образующаяся при t = 727° в результате распада аустенита с содержанием 0,8 %С.

Ледебурит – механическая смесь (эвтектика) перлита и цементита, образующаяся при t = 1147° в

9

результате первичной кристаллизации расплава (ниже t = 727° образуется механическая смесь).

Термическая обработка стали, направленная на изменение ее механических свойств, основана на

фазовых превращениях |

в твердом состоянии. |

|

|

В |

медленно |

охлажденных |

сплавах, |

расположенных на диаграмме правее точки Р, при небольшом переохлаждении до температур ниже 727° (линия PK) аустенит, состава точки S (0,8% С) распадается на насыщенный -раствор и Fe3C: 0,8 + Fe3C. Это превращение напоминает эвтектическое, так как происходит путем распада одной фазы с образованием двух новых фаз. Отличие заключается в том. что в данном случае распадается не жидкий, а твердый раствор. Превращение, подобное эвтектическому, происходящее путем распада твердого раствора на смесь из двух фаз, называется эвтектоидным, поэтому сталь, содержащую 0,8% С, называют эвтектоидной, а стали, содержащие менее или более 0,8% углерода, - доэвтектоидными или заэвтектоидными соответственно. Эвтектоидную смесь феррита и цементита в сталях именуют перлитом, а эвтектоидное превращение – перлитным.

+ Fe3C. Это превращение напоминает эвтектическое, так как происходит путем распада одной фазы с образованием двух новых фаз. Отличие заключается в том. что в данном случае распадается не жидкий, а твердый раствор. Превращение, подобное эвтектическому, происходящее путем распада твердого раствора на смесь из двух фаз, называется эвтектоидным, поэтому сталь, содержащую 0,8% С, называют эвтектоидной, а стали, содержащие менее или более 0,8% углерода, - доэвтектоидными или заэвтектоидными соответственно. Эвтектоидную смесь феррита и цементита в сталях именуют перлитом, а эвтектоидное превращение – перлитным.

3. ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

Твёрдость и прочность стали могут быть изменены в результате термической обработки. Под

термической обработкой понимают совокупность операций нагрева и охлаждения с целью изменения структуры для получения требуемых свойств. В

10