Министерство образования Республики Беларусь

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Факультет компьютерного проектирования

Кафедра электронной техники и технологии

Дисциплина: Технология программно-управляемых электронных средств.

КОНТРОЛЬНАЯ РАБОТА №1

Студент: гр. 990241 Петушок И.М.

Руководитель: преподаватель

Телеш Е.В.

Минск

2023

Термокомпрессионная сварка.

Термокомпрессионный метод соединения металла – это разновидность холодной сварки давлением с подогревом или инструмента, или изделия. Хотя подогрев бывает комбинированный, подогревается и изделие и инструмент одновременно. Заданная температура постоянна в течение времени выполнения работы, и она ниже температуры образования эвтектики соединяемых материалов. Давление на детали невысокое, но достаточное для процесса диффузии металлов. Термокомпрессионный способ включает три способа нагрева:

1. Специальным подогревателем;

2. Подогрев сварочным инструментом;

3. Проволокой, через которую проходит импульс тока в месте контакта;

Свариваемый проводник деформируется только после разогрева.

Термокомпрессионная сварка температуры и материалы

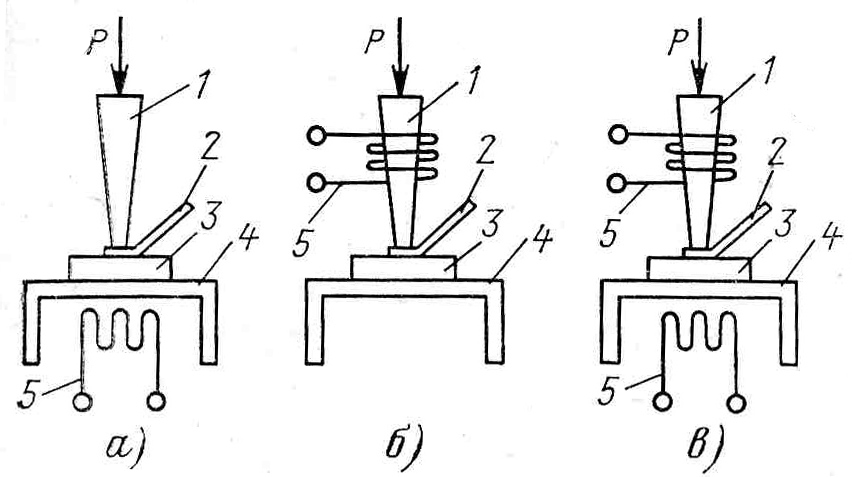

Рис. 1. Термокомпрессионная сварка и ее разновидности.

а – с общим нагревом; б – с импульсным косвенным нагревом; в – с комбинированным нагревом (1 – пуансон; 2 и 3 – свариваемые детали; 4 – рабочий столик; 5 – нагреватель).

Термокомпрессионная сварка соединяет материалы, обладающие высокой электропроводностью как плоских, так и круглых проводников с тонкими электропроводными пленками, которые напылили на диэлектрические подложки. На конце инструмента имеется головка соответствующей формы, выполненная из твердых металлов: вольфрама, карбида, стали и сапфира. Выполненное соединение достаточно прочное, качественное и обладает хорошей электропроводностью. Этому также способствует чистота проволоки и подложки. Принцип сварки несложный:

пуансон, имеющий твердый наконечник, нагревается источником тепла до 300 градусов, столик нагревают до 450 градусов, если необходимо;

поступательным движением прижимает проволоку к поверхности полупроводника;

при давлении, для облегчения деформации сдвига, создаются поперечные ультразвуковые колебания;

время сдавливания до 2 секунд.

Термокомпрессионная сварка имеет широкое применение в электронике, микроэлектронике. В этой области такой вид сварки позволяет сохранить все свойства проводников, не нарушая их проводимость тока. Термокомпрессией соединяют золото и германий, золото и кремний, алюминий и серебро. Недостатком такой сварки является:

- относительная прочность свариваемой проволоки;

- трудность автоматизации процесса;

- тщательность проверки самого процесса сварки.

Достоинства:

- возможность сваривания мягких материалов;

- стойкость сварочного инструмента;

- легко контролировать процесс;

- нет необходимости в припоях и флюсов.

Соединение методом термокомпрессии ведется на воздухе или в защитной атмосфере (осушенный азот, аргон, «формир» газ – смесь аргона с 10% водорода). Применить водород в качестве восстановительной атмосферы не удается, так как термокомпрессия ведется при относительный низкой температуре.

Контроль прочности и надежности паяных соединений.

Критериями оценки прочности паяных соединений являются величина усилия отрыва, устойчивость соединений при воздействии знакопеременных нагрузок и вибропрочность. Испытания с разрушением паяных соединений применяются для определения их механических и физико-механических свойств. Механические испытания различаются по способу нагружения и характеру его изменения во времени. Для паяных соединений наибольшее распространение получили испытания на срез и на отрыв. Испытания паяных образцов на срез с приложением растягивающей нагрузки проводят на плоских и круглых образцах, спаянных внахлестку. Программой испытаний паяных соединений, признанной на международном уровне, является стандарт IEC-PAS 62137-3.

Прочность на отрыв для паяного соединения медных проводников припоем ПОС 61 при оптимальных режимах не менее 30 МПа обеспечивается при ширине диффузионной зоны 0,8–1,2 мкм (рис. 2).

Рис. 2. Зависимость предела прочности паяльного соединения от ширины диффузионной зоны.

Устойчивость паяных соединений при воздействии знакопеременных нагрузок оценивают по среднему числу циклов закручивания на угол ф = ±0,75 град/мм и среднему числу циклов изгиба вывода 1 на угол а =±10˚ относительно платы 2 с частотой 50-100 циклов в минуту и одновременным воздействием осевой нагрузки Р, равной 0,1-0,5 величины усилия статического разрыва

припоя 3 (рис. 15.9) .Вибропрочность отценивают по времени, в течение которого паяные соединения противостоят разрушению под действием вибрации с частотой 50-2000 Гц и ускорением, соответствующим максимальным ускорениям при нормальной эксплуатации аппаратуры.

Рис. 3. Схема приложения знакопеременных нагрузок при испытании паяльного соединения.

Для многовыводных компонентов, закрепленных на платах методом пайки, проводят испытания прочности соединении кручением. Для этого на тестовой установке плату с компонентами закрепляют крепежными болтами с четырех сторон, а зажим (фиксатор) устанавливают строго перпендикулярно плате так, чтобы он накрывал по поверхности платы (рис. 4). Фиксатор медленно вращают со скоростью от 0,00698 до 0,01175 рад/с (0,4—1,0 град/с). Во время скручивания компонента момент вращения передается плате, которая при надежной фиксации не должна гнуться.

Рис. 4. Схема испытаний прочности монтажа компонентов кручением

Для SMD, установленных на печатной плате, проводят испытания прочности паяных соединений монотонным изгибом платы с помощью индентора (рис. 5). Давление на индентор выбирают исходя из максимального изгиба

платы 20 мм, радиус индентора должен быть 5 ± 0,2 мм, радиусы опорных

фиксаторов – 2,5 ± 0,2 мм, расстояние между опорами – 90 ± 1 мм. Скорость смещения индентора устанавливают в пределах 0,5—6,0 мм/мин. Паяное соединение считается поврежденным, если произошел обрыв электрической цепи.

Рис. 5. Схема испытаний паяльных соединений SMD монотонным изгибом

Прочность сцепления одна из важнейших характеристик металлического покрытия, наносимого под воздействием УЗ колебаний на неметаллический материал. Оценивается она методом нормального отрыва испытательного приспособления, припаянного легкоплавким припоем к металлическом покрытию. Существующие методики используют различные виды испытательных приспособлений: проволочный крючок диаметром 0,8–1,0 мм, металлический стержень диаметром 3-5 мм или диск площадью 6 мм². При пайке площадь растекания припоя ограничивается трафаретом, имеющим диаметр на 1-2 мм больший диаметра диска.

Перпендикулярность оси диска по отношению к металлическому покрытию обеспечивают с помощью специального приспособления, фиксирующего положение стержня в момент пайки. Температуру паяльника поддерживают на заданном уровне посредством автоматических регуляторов. Эти меры позволяют в значительной степени уменьшить разброс экспериментальных данных. Для испытаний на прочность сцепления используют различные типы разрывных машин. Лучшие результаты могут быть получены на машинах с регулируемым усилием нагружения, поскольку неметаллические материалы в большинстве своем хрупки и чувствительны к воздействию ударных нагрузок.

Лабораторная разрывная установка НТЦ-13.04.5 (рис. 6) предназначена для проведения статических испытаний прочности материалов на осевое растяжение-сжатие. Она имеет ручной привод перемещения активного захвата в пределах 90-260 мм. Программное обеспечение позволяет проводить испытания образцов по заранее заданным параметрам. Графический вывод экспериментальных зависимостей в режиме реального времени и возможность сохранения результатов эксперимента в отдельный файл для дальнейшей обработки в сторонних приложениях облегчают проведение эксперимента и делают его более наглядным. Персональный компьютер подключается к внешнему блоку измерения USB кабелем. Номинальное усилие захвата - до 5 кН

Рис. 6. Разрывная машина (а) и кривая растяжения паяльного соединения (б)