УТС 7 семестр / ЛР5 Решение проблем в области качества с помощью цикла PDCA

.docx

МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет

«ЛЭТИ» им. В.И. Ульянова (Ленина)

Кафедра менеджмента и систем качества

ПРАКТИЧЕСКОе ЗАНЯТИе №5

по дисциплине «Основы менеджмента качества и управления бизнес процессами»

Тема: «Решение проблем в области качества с помощью цикла PDCA»

Студенты гр. 8391 |

|

Маликов А.А. |

|

|

|

Преподаватель |

|

Макаров А.А. |

Санкт-Петербург

2021

Цель занятия – приобретение навыков:

интерпретации терминов стандарта ISO 9000, относящихся к корректирующим действиям;

интерпретации требований стандарта ISO 9001, относящихся к корректирующим действиям;

поэтапного решения проблем в области качества (корректирующие действия в рамках цикла PDCA);

Задание

Определить проблему в области качества для одного из процессов.

Разработать с помощью простейших инструментов менеджмента поэтапное решение проблемы в области качества в рамках цикла PDCA.

Заполнить регистрационный лист поэтапного решения проблемы в области качества (ПРИЛОЖЕНИЕ А)

Этап планирования

PLAN 1 |

DO |

CHECK |

ACTION |

В организации в течение месяца собирались данные с целью исследования отклонений в технологическом процессе. Контрольный лист по видам дефектов приведен ниже.

На основе контрольного листа строится таблица 2, необходимая для построения диаграммы Парето по видам дефектов (несоответствий).

Таблица 1

Источник данных: партия объективов №15 Товар: киносъемочный объектив ILLUMINA MK-III Тип дефекта: в соответствии с ГОСТ 26157-84 Диаметр наружной оправы: 95мм |

Объем выборки: 1050 Контроль выполнил: Маликов А.А.

|

|

Тип дефекта |

Число дефектов по типам |

|

1. Превышено номинальное фокусное расстояние более чем на 2% |

|

62 |

2. Коэффициент пропускания объектива менее 0.82 |

|

43 |

3. Освещенность на краю поля менее 65% |

|

34 |

4.Коэффициент светорассеяния превышает 0.025 |

|

31 |

5. Расстояние от заднего торца оправы до фокальной плоскости менее 35 мм |

|

22 |

|

Итого, число дефектов: |

192 |

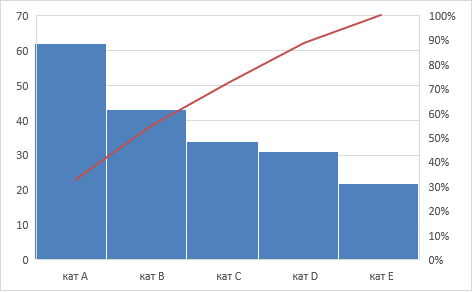

Таблица 2

Тип дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку в общей сумме |

Накопленный процент |

А - Превышено номинальное фокусное расстояние более чем на 2% |

62 |

62 |

32 |

32 |

Б - Коэффициент пропускания объектива менее 0.82 |

43 |

105 |

22 |

54 |

В - Освещенность на краю поля менее 65% |

34 |

136 |

16 |

71 |

Г - Коэффициент светорассеяния превышает 0.025 |

31 |

170 |

18 |

88 |

Д - Расстояние от заднего торца оправы до фокальной плоскости менее 35 мм |

22 |

192 |

11 |

100 |

Итого |

192 |

– |

- |

– |

Рисунок 1. Диаграмма Парето по видам дефектов

Из диаграммы видно, что наибольшую группу составляют дефекты «Превышено номинальное фокусное расстояние более чем на 2%» –33% от общего числа несоответствий.

PLAN 2 |

DO |

CHECK |

ACTION |

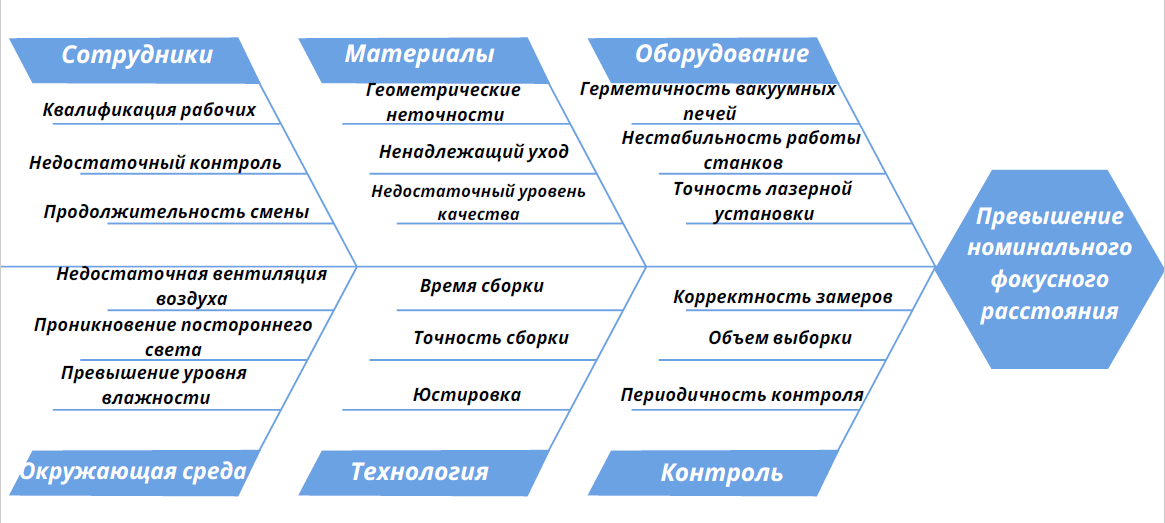

Для выдвижения гипотез о причинах, строится диаграмма причин и результатов (рисунок 2).

Рисунок

2. Диаграмма причин и результатов

Рисунок

2. Диаграмма причин и результатов

PLAN 3 |

DO |

CHECK |

ACTION |

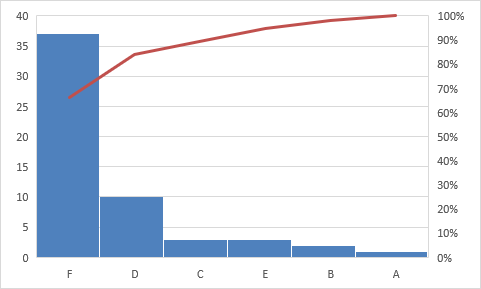

После дальнейшего наблюдения за продукцией с отклонениями и фиксирования фактических причин отклонений оказалось, что все причины, кроме одной, появляются существенно реже, чем причина – «недостаточный уровень качества материалов» (таблица 3). Это хорошо видно на диаграмме Парето по причинам дефектов (рис. 3).

Хотя изготовление продукции выполнялось в соответствии со стандартной технологией, соответствующей стандартам ГОСТ, качество закупленных материалов оказалось хуже ожидаемого, что и привело к отклонениям от стандартов. А это, в свою очередь, послужило причиной недопущения продукции к продаже. Таким образом, причина найдена, и завершает этап планирования решение о разработке стандартов контроля поставляемого сырья.

Таблица 3

Причина дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку в общей сумме |

Накопленный процент |

Точность лазерной установки (A) |

1 |

2 |

2 |

2 |

Герметичность вакуумных печей (B) |

2 |

3 |

4 |

6 |

Геометрические неточности (C) |

3 |

6 |

5 |

11 |

Превышение уровня влажности (D) |

10 |

16 |

18 |

29 |

Продолжительность смены (E) |

3 |

19 |

5 |

34 |

Недостаточный уровень качества материалов (F) |

37 |

56 |

66 |

100 |

Итого |

56 |

– |

- |

- |

Рисунок 3. Диаграмма Парето по причинам дефектов

PLAN 4 |

DO |

CHECK |

ACTION |

Сотрудники разработали список требований, предъявляемый к закупочным материалам, и способы оценки качества материалов, которые и были включены в технологическую документацию.

Реализация разработанных мер

PLAN |

DO |

CHECK |

ACTION |

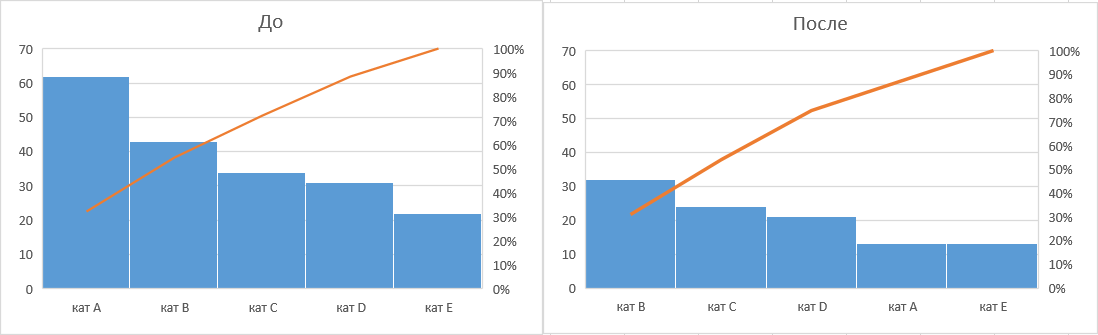

На этом этапе новая разработанная технологическая инструкция была передана в производство и, в течение установленного периода, шла ее апробация. В процессе проверки усовершенствованной технологии собирали новые данные и затем построили новую диаграмму Парето по видам несоответствий фокусного расстояния, чтобы сравнить результаты после устранения причин отклонений.

Этап оценки (изучения)

PLAN |

DO |

CHECK |

ACTION |

Две диаграммы (рисунок 4) явно показывают на уменьшение числа несоответствий, связанных с превышением номинального фокусного расстояния.

Рисунок 4. Сравнение диаграмм Парето по видам несоответствий до выявления причины и после ее выявления и устранения.

Этап воздействия (внедрения)

PLAN |

DO |

CHECK |

ACTION |

На этом этапе происходит закрепление достигнутых результатов, а те изменения в технологическом процессе, которые до этого момента носили экспериментальный характер, должны быть «официально закреплены» в практической деятельности организации.

Для этого проводят следующие мероприятия:

Сохраняются в виде записей все материалы, которые были получены в результате поиска причин несоответствий.

Вносятся изменения в технологическую документацию процесса.

Вносятся изменения в план управления процессом, если данная характеристика качества является значимой или критической.

Если причина была связана с непроизводственными аспектами (закупка сырья, состояние оборудования и т. д.), изменения вносятся в регламентирующую документацию соответствующих подразделений организации. Персонал обучается новым методам работы в соответствии с произошедшими изменениями.

Регистрация этапов решения проблем в области качества в соответствии с фазами цикла PDCA

Решение проблем в области качества зачастую может занимать достаточно длительное время. Иногда это затягивается на несколько месяцев. При этом в организации параллельно может идти несколько проектов по решению проблем в области качества. Для того чтобы упростить слежение за ходом подобных проектов менеджмент организаций, часто применяет компактные формы регистрации ведущихся и завершенных этапов цикла PDCA. Пример такого рода формы приведен ниже (приложение А).

ПРИЛОЖЕНИЕ А.

Отчет № |

1 |

Дата открытия: |

20.04.2021 |

||||||

Подразделение: Цех сборки |

|||||||||

Изделие: киносъемочный объектив ILLUMINA MK-III, ГОСТ 26157-84 |

|||||||||

№ заказа: 1 |

№ партии: А1 |

||||||||

PLAN |

Описание проблемы: |

||||||||

Общее число проконтролированных изделий 1050. Обнаружено 192 дефектов, из них 32% это «Превышение номинального фокусного расстояния более чем на 2%». Данные представлены в контрольном листе (табл. 1) и диаграмме Парето по типам несоответствий (рис. 1). Дефектность превысила допустимую 7% и составила (192/1050)*100=18.2%. Контролер Сизов Е.М. |

|||||||||

Группа по решению проблемы: |

|||||||||

ФИО |

Отдел |

Телефон |

|||||||

1 Перевертайло Д.А. |

Отдел гл. технолога |

2282231 |

|||||||

2 Маликов А.А. |

Отдел закупок |

3222233 |

|||||||

Временные мероприятия по блокированию негативного воздействия проблемы на последующие процессы: |

|||||||||

Мероприятие |

Верификация |

Ответственный |

|||||||

1. 100% выходной контроль изделия ГОСТ 26157-84 |

Контрольный лист результатов 100% контроля |

Брухов С.С. |

|||||||

2. Заменять с 20.04 по 20.05.2021 линзы с превышением номинального фокусного расстояния при обнаружении дефекта. |

Отчет Ф.0023 |

Кринжов П.П. |

|||||||

Выявление исходной (коренной) причины |

|||||||||

Причина |

Верификация |

Ответственный |

|||||||

Точность лазерной установки |

- |

Диаграмма причин и результатов (рис. 3). Диаграмма Парето по причинам. Данные с 20 апреля по 20 мая (табл. 3). |

Маликов А.А. |

||||||

Герметичность вакуумных печей |

- |

Маликов А.А. |

|||||||

Геометрические неточности |

- |

Перевертайло Д.А |

|||||||

Недостаточный уровень качества материалов |

+ |

Перевертайло Д.А |

|||||||

Геометрические неточности |

+ |

Перевертайло Д.А |

|||||||

Превышение уровня влажности |

- |

Маликов А.А. |

|||||||

Продолжительность смены |

+ |

Маликов А.А. |

|||||||

Решение группы: |

|||||||||

Разработать список требований, предъявляемый к закупочным материалам, и способы оценки качества материалов. |

|||||||||

DO |

Сотрудники разработали список требований, предъявляемый к поставщикам который был стандартизован и экспериментально опробован при закупке материалов 21 апреля. |

||||||||

Check |

После внедрения усовершенствований с 20 апреля по 20 мая собрали данные и построили диаграмму Парето по типам несоответствий, чтобы сравнить результаты (рис. 4). Снижение общей дефектности до 13% |

||||||||

Action |

Способы оценки качества материалов включены в стандартную процедуру ТП12–21. Ответственный разработчик – главный технолог Перевертайло Д.А. Проведено обучение персонала. Ответственный – начальник смены Маликов А.А. |

||||||||

Вывод

В ходе выполнения практической работы «Решение проблем в области качества с помощью цикла PDCA» была определена проблема в области качества - недостаточный уровень качества материалов, разработана с помощью простейших инструментов менеджмента поэтапное решение проблемы в области качества в рамках цикла PDCA.