101-3

.pdf11

Материалы, оборудование, приборы

Цемент, песок, вода, формы для изготовления образцов, машинное масло для смазывания форм, емкость для приготовления раствора, лопаточка для перемешивания, мерный цилиндр, линейка или нож, весы, испытательная машина по ГОСТ, секундомер, штангенциркуль, пресс гидравлический; формаконус; ванна с гидрозатвором.

Методика выполнения работы

Для изготовления образцов отвесить 500 г цемента и 1500 г нормального кварцевого песка.

Материалы высыпать в сферическую чашку и перемешивать круглой лопаткой в течение 1 мин насухую. После перемешивания в центр смеси вылить воду из расчета В/Ц=0,4 – 200 мл. После впитывания воды смесь вновь перемешивать в течение 1 мин. Дополнительное перемешивание ведут в мешалке в течение 2,5 мин (20 оборотов мешалки). В нашем случае перемешивание осуществляем вручную при тех же условиях.

Затем форму-конус заполняем на половину и уплотняем 15 штыкованиями штыковкой.

Заполняем конус с некоторым избытком и штыкуем еще 10 раз. Излишки теста убираем ножом (линейкой). Конус после переворачивания встряхиванием 30 раз в течение 30 с.

Диаметры основания последнего конуса после встряхивания измеряют в двух взаимно-перпендикулярных направлениях и берут их среднее значение.

Если расплыв конуса находится в пределах 106-115 мм, то опыт считают законченным.

Если больше или меньше, изменяют количество воды.

Из раствора нормальной консистенции изготовляют 3 образца – балочки размером 40х40х160 мм.

В отсутствие виброплощадки формочку заливают раствором с трамбовкой с помощью штыковки.

Форму с образцами помещают над водой в ванну с гидравлическим затвором, обеспечивающим нормальные условия выдержки образцов. В ванне образцы выдерживают 24 ч при t=20±2 0С. Через сутки образцы распалубливают и укладывают в ванну с питьевой водой комнатной температуры. Вода должна покрывать образцы не менее чем на 2 см. Воду в ванне заменяют через 14 суток и по достижении 28 суток с момента

12

изготовления образцов их вынимают из воды и не позднее, чем через 30 мин испытывают.

Из трех результатов наименьшее значение отбрасывают и вычисляют среднее арифметическое значение по двум оставшимся показателям.

σизг. рассчитывают по формуле

σизг = |

3 |

|

Pl |

, МПа |

(1) |

|

2 |

в h2 |

|||||

|

|

|

|

где Р – разрушающая нагрузка, H (кгс); l – расстояние между опорами, м (см); в – ширина образца, м (см);

h – высота образца, м (см). Схему испытания см. на рис.

После испытания на изгиб подвергают сжатию каждую из 6 половинок – балочек.

Испытание проводят на гидравлическом прессе. Для получения «фиксированной площадки опоры» испытание на сжатие проводят между двумя металлическими пластинками, обеспечивающими опорную площадь 25 см2 (4х6,25 см). Скорость нагружения должна составлять 20±0,5 МПа/с.

Предел прочности при сжатии образцов вычисляют по формуле |

|

|||

σсж= |

Р |

, МПа |

(2) |

|

F |

||||

|

|

|

||

где Р – разрушающее усилие, (кг), Н;

F – площадь металлической пластинки, (25 см2), 0,0025 м2.

Из четырех наибольших показателей прочности вычисляют среднее арифметическое по σизг и σсж назначают марку цемента согласно ГОСТ.

13

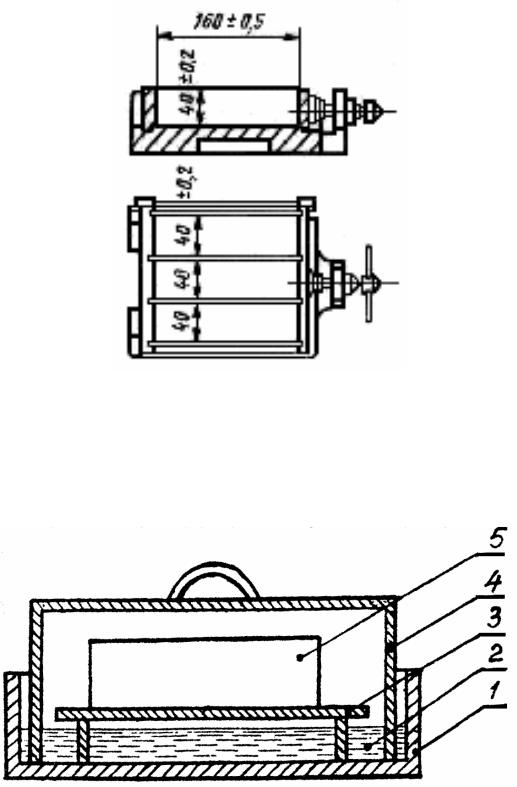

Рис2.1 Форма для изготовления образцов-балочек

Рис 2.2 Ванна для твердения цементных балочек: 1 – ванна; 2 – вода питьевая; 3 – подставка;

4 – крышка; 5 – форма с образцами

14

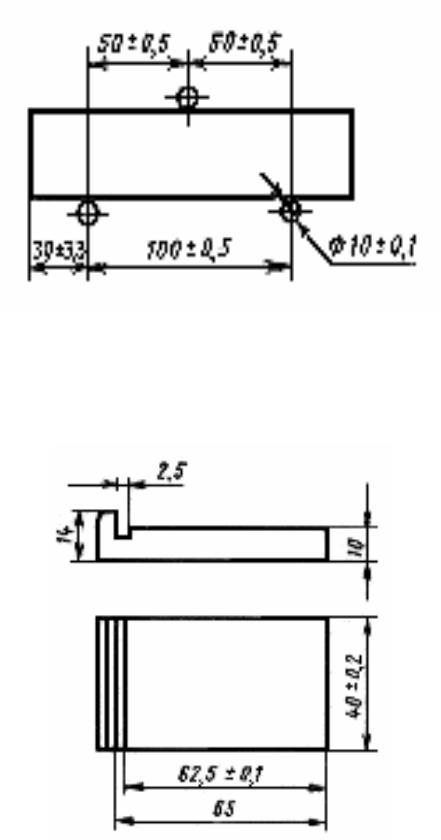

Рис 2.3 Схема испытания на изгиб

Рис 2.4 Нажимная пластинка для передачи нагрузки при сжатии

15

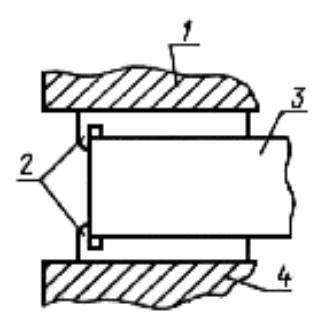

Рис 2.5 Схема испытания на сжатие:

1 − верхняя плита пресса; 2 − пластинки; 3 − половина образца; 4 − нижняя плита пресса.

Содержание отчета

1.Название работы.

2.Расчетные формулы и схемы нагружения образцов.

3.Результаты испытаний.

4.Выводы о соответствии марки цемента ГОСТу по прочности.

Вопросы для самоконтроля

1.Что представляет собой цемент.

2.Виды цементов, используемых для изготовления материалов на основе древесины?

3.Что такое нормальная густота цементного теста?

4.Как (методика) и по каким формулам определяют прочность цемента на изгиб и сжатие?

5.Марки цемента по ГОСТ?

16

Лабораторная работа № 3

Определение марки гипса строительного

Настоящая лабораторная работа выполняется также как и лабораторная работа № 2 «Определение марки цемента».

Отличительной особенностью этой работы является подготовка гипсового теста.

Марка гипса, по аналогии с маркой цемента, определяется по прочности при сжатии и изгибе образцов – балочек размером 40х40х160 мм, изготовленных из гипсового теста нормальной густоты.

Материалы, оборудование, приборы

Гипс, вода, формы для изготовления образцов, машинное масло для смазывания форм, емкость для приготовления раствора, лопаточка для перемешивания или мешалка, мерный цилиндр, линейка или нож, весы, испытательная машина по ГОСТ, секундомер, штангенциркуль, пресс гидравлический.

Методика выполнения работы

Для приготовления гипсового теста 1200 г гипса в течении 5…20 с засыпают в чашку с водой, отмеренной в соответствии с нормальной густотой гипсового теста (водо-гипсовым отношением; установленным ранее). Вручную перемешивают в течение 60 с до получения однородной массы и заливают в форму 3 образца. Форму встряхивают о стол 5-6 раз для удаления вовлеченного воздуха, излишки срезают ножом или линейкой.

Через 15…20 мин после конца схватывания образцы освобождают от формы, маркируют и через 2 часа испытывают на изгиб и сжатие, с применением тех же технических средств, что и при испытании цемента.

Расчеты ведут по тем же формулам. Результаты заносят в журнал испытаний.

17

Содержание отчета

1.Тема работы.

2.Отличительные особенности приготовления гипсового теста.

3.Сроки выдержки материала в опалубке, срок начала испытаний.

4.Результаты испытаний.

5.Выводы по работе.

Вопросы для самоконтроля

1.Что такое гипс строительный?

2.Чем обусловлена марка гипса?

3.Какова методика подготовки образцов к испытаниям?

4.Как проводятся испытания прочности гипса на изгиб и сжатие?

5.Схема испытания?

6.Соответствуют ли полученные результаты требованиям ГОСТа?

Лабораторная работа № 4

Изготовление гипсостружечных плит (ГСП)

Цель работы: изучить технологию производства ГСП, выбрать и обосновать режимы прессования, получить навыки расчета расхода стружки и компонентов вяжущего для производства ГСП.

Гипс как вяжущее отличается от цемента меньшим сроком твердения.

Вотличие от ЦСП гипсостружечные плиты можно изготавливать и полусухим способом. Отличие его заключается в меньшем количестве воды, необходимой для затворения гипса.

При применении полусухого способа изготовления ГСП вода, необходимая для гидратации, вносится через стружку. В целях быстрого и равномерного насыщения гипса водой используется мелкая стружка, характеризующаяся большей удельной поверхностью.

Вэтом случае водогипсовое отношение составляет 0,25…0,35. (В зависимости от насыпной массы стружки отношение абсолютно сухой массы ее

кмассе сухого гипса может быть в пределах 20/100 – 40/100). При этом

18

получается гипсостружечная масса, имеющая сыпучую консистенцию и позволяющая использовать для настила ковра традиционные форммашины.

Количество воды затворения определяется с учетом влажности стружки. Для производства ГСП используется стружка из предварительно выдержанной древесины (хранится на складе не менее 3-х месяцев). Толщина

стружки 0,2…0,3 мм, ширина 1…5 мм и длина 3…15 мм.

Учитывая, что формирование и уплотнение заготовки должно происходить до загустевания или в начале загустевания водогипсовой массы необходимо ограничивать продолжительность смешивания компонентов и формирования заготовки до ее прессования.

Для регулирования жизнеспособности гипсостружечной смеси вводят замедлитель твердения гипса – борную кислоту, в количестве 3 % от массы вяжущего.

Формирование ковра осуществляется на стальных поддонах.

Материалы, оборудование и приборы.

Стружка из выдержанной древесины, гипс строительный по ГОСТ, вода питьевая, замедлитель твердения гипса, весы торговые, мерный цилиндр, смеситель периодического действия (нестандартный), форма для настила ковра, планки дистанционные, поддоны, пресс, сушилка, штангенциркуль, влагомер.

Расчет расхода материала матрицы (гипса) и наполнителя (стружки) на 1 плиту

Пусть необходимо изготовить плиту размерами 390х350х12 мм, плотностью 1000 кг/м3.

1. Определим массу готовой плиты

qпл= ρпл L В h , кг |

(3) |

где ρпл – плотность плиты кг/м3; L – длина плиты, м;

В – ширина плиты, м; h – толщина плиты, м;

qпл – масса готовой плиты, кг.

19

2. Определим количество материала наполнителя, матрицы и замедлителя твердения гипса. По литературным данным доля древесной стружки составляет 20-30 % от массы плиты (чаще всего 20-25 %).

Зададим массу древесной стружки 25 %, тогда масса гипса составит 75 %.

qстр абс. сух.=1,638 25 = 0,41кг 100

qгипса=1,638 75 =1,228кг 100

Масса замедлителя твердения гипса (борной кислоты) в сухом состоянии составит

qзамедлителя=1,228 0,03 = 0,00037кг 100

3. Масса воды для приготовления гипсового теста при В/Г отношении = 0,35 составит

qводы= 1,228 0,35 = 0,43кг

4. Масса стружки с учетом ее влажности составит

qwстр.= qстр.абс.сух. |

(100 + Wстр) |

, |

кг; |

(4) |

|

||||

100 |

|

|

|

|

где qwстр. – масса стружки заданной влажности, кг; qстр.абс.сух. – масса абсолютно сухой стружки, кг;

Wстр – влажность стружки по технологическому режиму, %.

Масса влажной стружки уточняется в каждом конкретном случае, как и масса воды фактическая.

20

5. Масса воды с учетом влаги, содержащейся в стружке, составит

qводы факт. = qводы расч. - qводы стр., кг |

(5) |

qводы стр.= qwстр. - qстр.абс.сух., кг qводы факт.= qводы расч.- (qwстр- qстр.абс.сух), кг

Порядок выполнения работы

Определить влажность стружки (влажность может быть определена заранее учебным мастером весовым или экспресс методом).

Отвесить необходимое количество стружки данной влажности. Скорректировать количество воды, добавляемой на стружку Загрузить стружку в смеситель.

Отвесить замедлитель твердения гипса – кальциевую соль полиоксиметиленовой кислоты.

Ввести соль в воду, перемешать раствор.

Нанести замедлитель в воде на стружку, перемешать в течение 4 мин. Отвесить гипс в соответствии с расчетом.

Ввести гипс в смеситель. Перемешать в течение 1 мин.

Выгрузить гипсостружечную массу из смесителя и сформировать ковер на поддоне.

Подпрессовать ковер в форме (обечайке).

Прессовать ГСП при t= 400С, Р= 2,0 МПа. Сброс давления до 0,6-0,8 МПа через 2 мин до окончания процесса прессования. Продолжительность прессования

τпр= 2,5. τзагустев.

Выдержать плиту, обернув ее полиэтиленовой пленкой, в течение 20 минут.

Высушить плиту до влажности 2-3 % при t- 400С.

Содержание отчета

1.Количество компонентов на изготовление 1 плиты в процентном отношении ?

2.Количество компонентов на 1 плиту заданных размеров ?

3.Назначение компонентов вяжущего ?

4.Режим прессования ГСП ?

5.Окончательная обработка плит ?