1015

.pdf

21

1.1. Определение влажности древесно-волокнистых плит

Испытание влажности ДВП осуществляется в соответствии с ГОСТ 19592-80 "Плиты древесноволокнистые. Методы испытаний".

Используется весовой метод. Определение основано на выделении влаги при высушивании образцов плиты. По разности масс влажного и абсолютно сухого образца определяется масса содержащейся влаги и по формуле (2.1) вычисляется влажность.

Влажность древесно-волокнистой плиты выражают отношением массы влаги, содержащейся в данном объеме, к массе сухой плиты, %.

Метод прост в исполнении и точен, но отличается длительностью проведения испытаний (более 20 часов).

Оборудование и приборы

Сушильный шкаф, снабженный контактным термометром для поддержания заданной температуры.

Лабораторные весы по ГОСТ 19491-74.

Эксикатор по ГОСТ 6371-73 с гигроскопическим веществом, высушивающим воздух до состояния, близкого к абсолютно сухому.

Порядок выполнения работы

Образцы для испытаний отбирают в соответствии с ГОСТ 19592-80 из зон, обозначенных на чертеже (рис.1).

Размер образцов 100 х 100 мм, количество образцов 3 штуки.

Образцы взвешивают с погрешностью не более 0,01 г непосредственно после отбора. Помещают в сушильный шкаф и высушивают при температуре 103 2 оС до постоянной массы. Массу считают постоянной, если разность между двумя последовательными взвешиваниями, проведенными через шесть часов, не превышает 0,1 % массы испытываемого образца.

Высушенные образцы помещают в эксикатор с гигроскопическим веществом для охлаждения их до температуры, равной температуре воздуха в помещении, и быстро взвешивают во избежание повышения их влажности.

Влажность образца вычисляют аналогично влажности ДСтП с погрешностью не более 0,1 % по формуле (2.1).

22

Влажность плиты вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

Результаты эксперимента удобно свести в табл. 3.3.

Таблица 3.3

Определение влажности ДВП

№ |

Масса |

Масса образца после высушивания в течение, ч |

W, % |

||||||

образца |

влажного |

|

|

|

|

|

|

|

|

1 |

2 |

6 |

12 |

18 |

24 |

30 |

|

||

|

образца, |

|

|||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

Сравнить полученные данные с ГОСТ 4598-86 "Плиты древесноволокнистые. Технические требования", который предусматривает влажность готовых мягких ДВП не более 12 %, а твердых плит в пределах 3…10 %.

1.2. Определение плотности древесно-волокнистых плит

Плотность является важным физическим показателем плит, так как непосредственно влияет на их прочностные свойства.

ГОСТ 4598-86 устанавливает следующие требования к плотности ДВП в зависимости от марки плиты (табл. 3.1).

Плотность материала характеризуется отношением массы тела к его объему. Из этого определения вытекает методика проведения испытания по ГОСТ 1959280.

Оборудование и приборы

1.Микрометр по ГОСТ 6507-90.

2.Штангенциркуль по ГОСТ 166-73.

3.Лабораторные весы по ГОСТ 19491-74.

Порядок выполнения работы

Методика определения плотности ДВП аналогична методике определения плотности для ДСтП, приведенной в лабораторной работе № 2.

23

Для определения плотности используют 8 образцов размером 100 х100 х h мм, где h – толщина плиты.

Измеряют длину, ширину и толщину образцов согласно требованиям стандарта и заносят в табл. 3.4.

Вычисляют объем образца с точностью до 0,1 см 3. После измерения образцы взвешивают с точностью до 0,01 г. Результаты взвешивания также заносят в табл. 3.4.

Таблица 3.4

№ об- |

Длина, мм |

Ширина, |

|

Толщина, мм |

Объем |

Масса |

Плотность, |

|||||||

разца |

|

|

|

|

мм |

|

|

|

|

|

образца, |

образца. |

г/см3 |

|

|

1 |

2 |

Ср. |

1 |

2 |

Ср. |

1 |

2 |

3 |

4 |

Ср. |

см3 |

г |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

За плотность образца принимают среднее арифметическое значение результатов испытаний восьми образцов.

Пересчитать плотность на кг/м 3 и сравнить полученные данные с ГОСТ 4598-86.

1.3. Определение набухания ДВП по толщине

Показатель набухания древесно-волокнистых плит нормируется ГОСТ 4598-86 только для твердых и сверхтвердых плит, значения показателя приведены в табл. 3.1.

Оборудование, приборы и реактивы

1.Сосуд для воды с термостатом, обеспечивающим постоянную температуру воды 20 1 С, и устройством для удержания образцов под водой в вертикальном положении.

2.Микрометр по ГОСТ 6507-90.

3. Квадратная плита (груз) со стороной размером 120 мм и массой 3 0,2 кг.

4.Фильтровальная бумага.

5.Питьевая вода по ГОСТ 2874-82.

24

Порядок выполнения работы

Отбирают 8 образцов размером 100 х 100 мм согласно рис. 2.1. Измеряют их толщину в четырех точках и определяют толщину как среднее арифметическое результатов четырех замеров.

Образцы устанавливают вертикально в решетку и погружают в ванну с водой так, чтобы верхний край образцов находился на 20 2 мм ниже уровня поверхности воды. Образцы не должны соприкасаться друг с другом, со стенками и с дном ванны.

|

|

|

Согласно ГОСТ 19592-80 образцы выдерживают в воде при температуре |

||

20 |

|

1 |

С в течение: |

||

– |

|

2 |

час |

5 |

мин для мягких плит; |

– |

2 |

час |

5 |

мин и 22 час 15 мин для полутвердых плит (испытания проводятся |

|

на одних и тех же образцах);

–24 час 15 мин для твердых и сверхтвердых плит.

Вучебных целях достаточно выдерживать образцы в воде в течение 2 часов, так как они интенсивно поглощают воду и значительно изменяют свои линейные размеры лишь в первые 2…4 часа выдержки в воде.

После выдержки образцы полутвердых, твердых и сверхтвердых плит извлекают из воды, укладывают в горизонтальном положении между листами фильтровальной бумаги в стопы по 5 штук и кладут сверху груз (плиту) на 30 с для удаления воды с поверхности образцов. Образцы мягких плит устанавливают на ребро для свободного стекания воды и осторожно промокают листами фильтровальной бумаги.

Измеряют толщину каждого образца микрометром в тех же четырех точках. Все полученные результаты сводят в табл. 3.5.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.5 |

|

|

Данные для определения набухания по толщине ДВП |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

№ |

Толщина образца до выдержки в |

Толщина образца после выдержки в |

Набухание |

|||||||||||

п/п |

|

|

воде, мм |

|

|

|

|

воде,мм |

|

|

по толщине, |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

% |

|

h1 |

h2 |

h3 |

|

h4 |

hср |

h1 |

h2 |

|

h3 |

|

h4 |

hср |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатель набухания по толщине определяют по формуле 2.4. и вычисляют как среднее арифметическое значение результатов восьми образцов.

25

После сравнивают полученные данные с значениями ГОСТ 4598-86.

1.4. Определение водопоглощения древесно-волокнистых плит

Для определения водопоглощения используется весовой метод.

Оборудование, приборы и реактивы

Такие же, как для определения показателя набухания по толщине ДВП.

Порядок выполнения работы

Образцы в количестве 8 штук размером 100 х100 мм взвешивают с точностью 0,01 г. Затем их помещают в сосуд с водой и выдерживают в ней 2 часа. После удаления воды с поверхности образцов фильтровальной бумагой, их вторично взвешивают. Полученные данные заносят в табл. 3.6.

Водопоглощение определяют по формуле 2.3.

|

|

|

Таблица 3.6 |

|

Данные для определения водопоглощения ДВП |

||

|

|

|

|

№ |

Масса образца до |

Масса образца после |

Водопоглощение, |

п/п |

выдержки в воде, г |

выдержки в воде, г |

W, % |

1

…

8

Вычисляют значение водопоглощения как среднее арифметическое результатов восьми опытов.

ГОСТ 4598-86 устанавливает нормы водопоглощения для мягких плит Тв 34 % за 2 часа.

Сравнить полученные данные с ГОСТ 4598-86.

Удобно проводить определение водопоглощения и разбухания одновременно на одних и тех же образцах.

26

1.5. Определение водопоглощения лицевой поверхностью ДВП

Показатель водопоглощения (Тв) лицевой поверхностью для древесноволокнистых плит марок СТ, СТ-С составляет 7 %, Т, Т-П, Т-С, Т-СП 9…11 %, для мягких плит не нормируется.

Оборудование и приборы

1.Парафин по ГОСТ 23683

2.Остальные такие же, как для определения показателя набухания по толщине ДВП.

Порядок выполнения работы

Для определения показателя отбирают 8 образцов ДВП размером 100 х100 мм. Образцы взвешивают, производят гидроизоляцию кромок и нелицевой поверхности образцов, погружая их в расплавленный парафин при температуре 85 5 С. При нанесении парафина на кромки образец погружают по очереди каждой кромкой до линии, отстоящей от нее на 3 мм. Повторно взвешивают образцы с парафином. Затем помещают образцы в воду при температуре 20 1 С и выдерживают 2 часа. Вынимают из воды, осторожно удаляют воду с поверхности с помощью фильтровальной бумаги и снова взвешивают. Данные заносят в табл. 3.7.

Таблица 3.7

Протокол данных для определения водопоглощения лицевой поверхностью ДВП

№ |

Масса образца |

Масса сухого |

Масса образца с |

Водопоглощение |

п/п |

без гидроизо- |

образца с гидро- |

гидроизоляцией |

лицевой |

|

ляции, г |

изоляцией, г |

после выдержива- |

поверхностью, |

|

|

|

ния в воде, г |

% |

1 |

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

8 |

|

|

|

|

Водопоглощение лицевой поверхностью в процентах вычисляют по формуле:

27

Wë.ï . m3 m1m2  100 ,

100 ,

где m1 – масса образца без гидроизоляции, г;

m2 – масса сухого образца с гидроизоляцией, г;

m3 – масса образца с гидроизоляцией после выдерживания в воде, г.

Вычисляют среднее значение водопоглощения из восьми опытов. Полученные результаты следует сравнить с данными ГОСТ.

2.1. Определение предела прочности при изгибе

Предел прочности при изгибе является важнейшим приемосдаточным механическим показателем древесных плит.

ГОСТ 4598-86 устанавливает следующие требования к прочности древес- но-волокнистых плит, приведенные в табл. 3.1

Оборудование и инструменты

Испытательная машина по ГОСТ 7855-84 или другой системы с погрешностью измерения нагрузки не более 1 %.

Испытательное устройство, состоящее из двух параллельных цилиндрических опор, которые можно передвигать в горизонтальной плоскости, цилиндрического ножа и приспособления с индикатором по ГОСТ 9696-82 с погрешностью измерения перемещения не более 0,01 м. Длина опор и ножа должна превышать ширину образца не менее чем на 5 мм.

Диаметр цилиндрической части опор и ножа должен быть равен: 15 мм для образцов толщиной менее 7 мм; 30 мм для образцов толщиной от 7 до 20 мм; 50 мм для образцов толщиной более 20 мм.

Инструмент для измерения размеров образцов и расстояния между опорами по ГОСТ 10633-78.

Проведение испытания

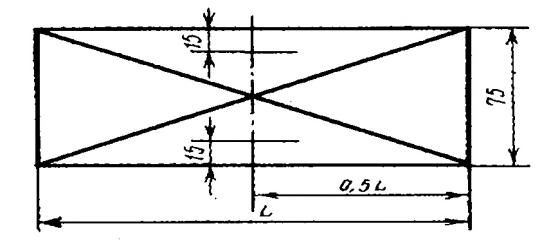

Отбирают образцы, соответствующие продольному и поперечному направлениям плиты. Размер образцов для испытания древесно-волокнистых плит (25h +50)х75 мм, где h толщина плиты. Количество образцов – 8 шт.

28

Определяют ширину образца b по его поперечной оси.

Толщину h измеряют в трех точках, расположенных на поперечной оси образца, из которых одна в центре оси, а две другие на расстоянии 15 мм от кромок (рис. 3.1). За толщину образца принимают среднее арифметическое значение результатов измерений в трех точках.

Рис. 3.1. Схема точек замера размеров образца

Расстояние между центрами опор испытательного устройства l устанавливают равным 25-кратной толщине испытываемых плит с погрешностью не более 1 мм.

Образцы укладывают на опоры испытательного устройства так, чтобы продольная ось образца была перпендикулярна к опорам, а поперечная ось параллельна оси ножа. Положение образца на опорах испытательного устройства показано на рис. 2.2.

Одну половину испытываемых образцов укладывают на опоры сетчатой стороной вверх, а другую половину сетчатой стороной вниз.

При испытании мягких плит на каждую цилиндрическую опору приспособления помещают стальную пластинку толщиной до 1 мм.

Образцы нагружают со скоростью 30 мм/мин до разрушения образца. Значение разрушающей нагрузки записывается в таблицу. Вычисляют предел прочности при изгибе по формуле 2.5.

Результаты вычислений заносят в табл. 3.8.

|

|

|

|

|

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.8 |

|

|

|

Протокол испытания прочности при изгибе |

изг. |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

№ |

Р, кгс |

|

l, см |

в, см |

h, см |

изг, |

|

изг , |

|

Приме- |

обр. |

|

|

|

|

|

МПа |

|

МПа |

|

чание |

1 |

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

Предел прочности при изгибе для каждого образца вычисляют с точностью до 0,5 МПа (5 кгс/см2) для полутвердых, твердых и сверхтвердых плит и с точностью до 0,1 МПа (1 кгс/см2) для мягких плит.

Предел прочности плиты при изгибе вычисляют как среднее арифметическое значение результатов испытаний восьми образцов.

2.2. Определение предела прочности при растяжении перпендикулярно пласти плиты

Оборудование, приборы, материалы

1.Испытательная машина по ГОСТ 7855-84 или другой системы с погрешностью измерения нагрузки не более 1 %.

2.Металлические колодки (алюминиевые или стальные) типа А или типа Б (рис. 3.2). Поверхность колодок, контактируемая с испытуемым образцом, должна быть квадратной со сторонами 50 0,1 мм.

Рис. 3.2. Колодки для склеивания образцов

30

3.Растворитель для обезжиривания поверхности колодок.

4.Эпоксидный клей холодного отверждения или клей-расплав с температурой плавления 160…190 0 С.

5.Электроплитка по ГОСТ 14919-83, обеспечивающая нагрев колодок до 160…190 0 С (при использовании клея-расплава).

6.Штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм.

7.Груз массой 10…30 кг для создания давления при склейке испытательных блоков.

Проведение испытаний

Из отобранной для испытаний плиты вырезают восемь образцов, равномерно расположенных по ширине плиты, при этом два образца должны примыкать к продольным кромкам плиты. Расстояние от образца до поперечной кромки плиты должно быть не менее 250 мм. Расстояние между соседними образцами должно быть не менее 50 мм. Образцы должны быть квадратными размером 55х55 мм.

Контактирующие поверхности колодок перед приклеиванием зачищают и обезжиривают, затем наносят клей и приклеивают образец таким образом, чтобы края образца симметрично выступали за границы контактируемых поверхностей колодок. Колодки типа А должны располагаться относительно образца соосно и перпендикулярно.

Склеиваемые блоки нагружают для равномерного распределения клея по всей поверхности склеивания. После полного отверждения клея обрезают выступающие края образцов и зачищают натеки клея на колодках при помощи ножовки, ножа или других аналогичных инструментов.

Склеенный блок устанавливают в захватах испытательной машины так, чтобы кромки образца были симметричны пазу захвата.

Равномерно нагружают образец со скоростью 10 мм/мин так, чтобы время действия нагрузки до разрушения образца составляло 30 10 с.

Разрушающую нагрузку фиксируют с точностью до 10 Н.

При разрушении склеенного блока по клеевому слою результат испытаний не учитывают. Если число забракованных образцов более двух, то проводят повторное испытание на новой группе образцов.

Результаты испытаний записывают в табл. 3.9.