Министерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное

учреждение высшего образования

«Южный федеральный университет»

Институт нанотехнологий, электроники и приборостроения

ОТЧЁТ

О ЛАБОРАТОРНОЙ РАБОТЕ

Нанесение металлических плёнок на стеклянную подложку методом магнетронного распыления и определение их характеристик

Выполнил студент группы ЭПбо3-7:

Атаманчук А.А.

Проверил преподаватель:

Гусев Е.Ю._________________*

(ФИО) (подпись) *

____________________*

(дата проверки) *

СОДЕРЖАНИЕ

1 Цель работы 3

2 Задачи 3

3 Оборудование 3

4 Выполнение работы 3

4.1 Напыление алюминия на подложку 3

4.2 Профилометрия 9

4.3 Интерферометрия 17

4.4 Определение удельного электрического сопротивления 21

Вывод 27

1 Цель работы

Провести напыление алюминиевых плёнок на стеклянную подложку методом магнетронного распыления в установке BOC Edwards AUTO 500, исследовать характеристики полученных плёнок и сравнить полученные результаты.

2 Задачи

1) Провести напыление алюминия на подложку.

2) Провести профилометрию поверхности полученной плёнки для определения её толщины.

3) Провести интерферометрию плёнки для определения её толщины.

4) Провести электрофизическое исследование плёнки: измерить удельное поверхностное сопротивление и определить удельное объёмное сопротивление.

3 Оборудование

Установка вакуумного напыления BOC Edwards AUTO 500, микроинтерферометр Линника МИИ-4М, профилометр Alpha-Step D-300, четырёхзондовый измеритель поверхностного электрического сопротивления ИУС-3.

4 Выполнение работы

4.1 Напыление алюминия на подложку

Напыление алюминия производилось на вакуумной установке термического напыления BOC Edwards AUTO 500 (рисунок 1). Напыление производилось методом магнетронного распыления. Вкратце, этот метод заключается в том, что в изолированную, предварительно вакуумированную (до некоторого давления) камеру напускается инертный газ, например аргон. В камере располагается специальное устройство – магнетрон. У магнетрона есть рабочее пространство куда также попадает аргон (инертный газ). В этом пространстве расположены два электрода: катод и анод, к которым прилагаются высоковольтные потенциалы. К одному из электродов, как правило, к катоду, прикрепляется специальный кусок вещества, называемого мишенью, который будет напыляться на подложку, закреплённую у другого электрода (как правило, к аноду).

|

Рисунок 1 – BOC Edwards AUTO 500 |

Также у того электрода, в котором закреплена мишень, располагается два постоянных магнита: один – кольцевой, другой – цилиндрический, расположенных под мишенью так, как это показано на рисунке 2.

|

Рисунок 2 – Магниты магнетрона |

Далее

в камере возникает т.н. магнетронный

разряд – тлеющий разряд (разновидность

газовых (вообще, электрических) разрядов).

Он (разряд) возникает из-за приложенной

к нашим Электродам высоковольтной

разности потенциалов

.

Это приводит к электронной эмиссии, а

именно к электростатической (или,

автоэлектронной) эмиссии. Испущенные

электроны, врезаясь в атомы аргона

ионизируют его. На получившиеся катионы

аргона начинают действовать как

электрические, так и магнитные силы.

Магнитные силы обусловлены Магнитами

магнетрона. Это ведёт к тому, что катионы

аргона начинают ударяться об мишень.

Если налетающие тяжёлые частицы (катионы

Ar) с кинетической энергией,

большей некоторой пороговой (~20–50 эВ),

соударяясь с поверхностью могут вызывать

эмиссию атомов и молекул мишени. При

энергиях в несколько сотен электронвольт

падающий ион (Катион) передаёт энергию

одновременно многим атомам мишени,

которые, в свою очередь, сталкиваются

с другими атомами вещества. Большая

часть атомов, принявших участие в каскаде

столкновений, остаются связанными в

твёрдом теле, но один или несколько

могут покинуть поверхность (рисунок

3). Также при бомбардировке катионами

аргона мишени из неё могут быть испущены,

помимо атомов самой мишени, и электроны

мишени, поэтому такой вид эмиссии

электрон при магнетронном распылении

следует называть ионно-автоэлектронной

эмиссией.

.

Это приводит к электронной эмиссии, а

именно к электростатической (или,

автоэлектронной) эмиссии. Испущенные

электроны, врезаясь в атомы аргона

ионизируют его. На получившиеся катионы

аргона начинают действовать как

электрические, так и магнитные силы.

Магнитные силы обусловлены Магнитами

магнетрона. Это ведёт к тому, что катионы

аргона начинают ударяться об мишень.

Если налетающие тяжёлые частицы (катионы

Ar) с кинетической энергией,

большей некоторой пороговой (~20–50 эВ),

соударяясь с поверхностью могут вызывать

эмиссию атомов и молекул мишени. При

энергиях в несколько сотен электронвольт

падающий ион (Катион) передаёт энергию

одновременно многим атомам мишени,

которые, в свою очередь, сталкиваются

с другими атомами вещества. Большая

часть атомов, принявших участие в каскаде

столкновений, остаются связанными в

твёрдом теле, но один или несколько

могут покинуть поверхность (рисунок

3). Также при бомбардировке катионами

аргона мишени из неё могут быть испущены,

помимо атомов самой мишени, и электроны

мишени, поэтому такой вид эмиссии

электрон при магнетронном распылении

следует называть ионно-автоэлектронной

эмиссией.

Генерация катионов аргона приводит к возникновению магнетронной плазмы, а покидающие поверхность мишени частицы осаждаются в виде плёнки на подложке, а также частично рассеиваются на молекулах остаточных газов или осаждаются на стенках рабочей вакуумной камеры.

Вообще, ионизация инертного газа может происходить только под действием электрических сил, но наличие магнитных поле (особым образом сконфигурированных) повышает эффективность ионизации.

Процедуру проведения магнетронного распыления на установке BOC Edwards AUTO 500 (далее – A500) можно представить следующим образом. Перед использованием A500 необходимо включить систему охлаждения (система водяного охлаждения). Убедиться, что натекатель и клапаны подачи полностью закрыты. Включить подачу технологических газов (аргона). После включить питание установки A500.

|

Рисунок 3 – Магнетронное напыление |

На включенном контроллере выполнить сброс настроек нажатием кнопки перезагрузки. Далее в зависимости от того в каком состоянии находится рабочая камера A500: вакуумированном или открытом дальнейшие последовательности действий будут различаться.

Если камера вакуумирована, то необходимо произвести напуск атмосферы для подготовки оснастки камеры к проведению напыления. Для напуска атмосферы на контроллере необходимо нажать кнопку vent. Начнётся процесс напуска. При достижении давления внутри Камеры равным 2,5E+4 Па можно её открыть.

Далее необходимо установить в магнетрон мишень, которая будет напыляться на подложку, саму подложку установленную на подложкодержатель. Загрузить образцы в Камеру и убедиться в правильности установки оснастки Камеры. После закрыть камеру.

Если рабочая камера была в открытом состоянии, то нужно проделать все те же действия как в случае с вакуумированной камерой после напуска атмосферы.

После закрытия камеры необходимо начать процесс откачки. Когда давление внутри камеры составит 5E-3 Па переключить заслонку в режим диафрагмы. Далее необходимо произвести напуск инертного газа в Камеру до давления 8E-2 Па. Включить магнетрон, устранить электрические разряды, после установить мощность питания магнетрона в 282 Вт и включить карусель для вращения образцов в процессе напыления. Начался процесс напыления. После 35 минут процесса напыления выключить магнетрон, отключить подачу аргона нажатием кнопки отсечения камеры. Произвести напуск атмосферы и при давлении 2,5E+4 Па можно открыть Камеру для выгрузки образцов. Приготовление образцов окончено.

Напыление происходило при следующих параметрах:

температура предварительного нагрева 150 °C;

скорость потока инертного газа 15,03 см3/мин;

мощность питания магнетрона 282 Вт;

время напыления 35 мин;

вращающаяся «карусель».

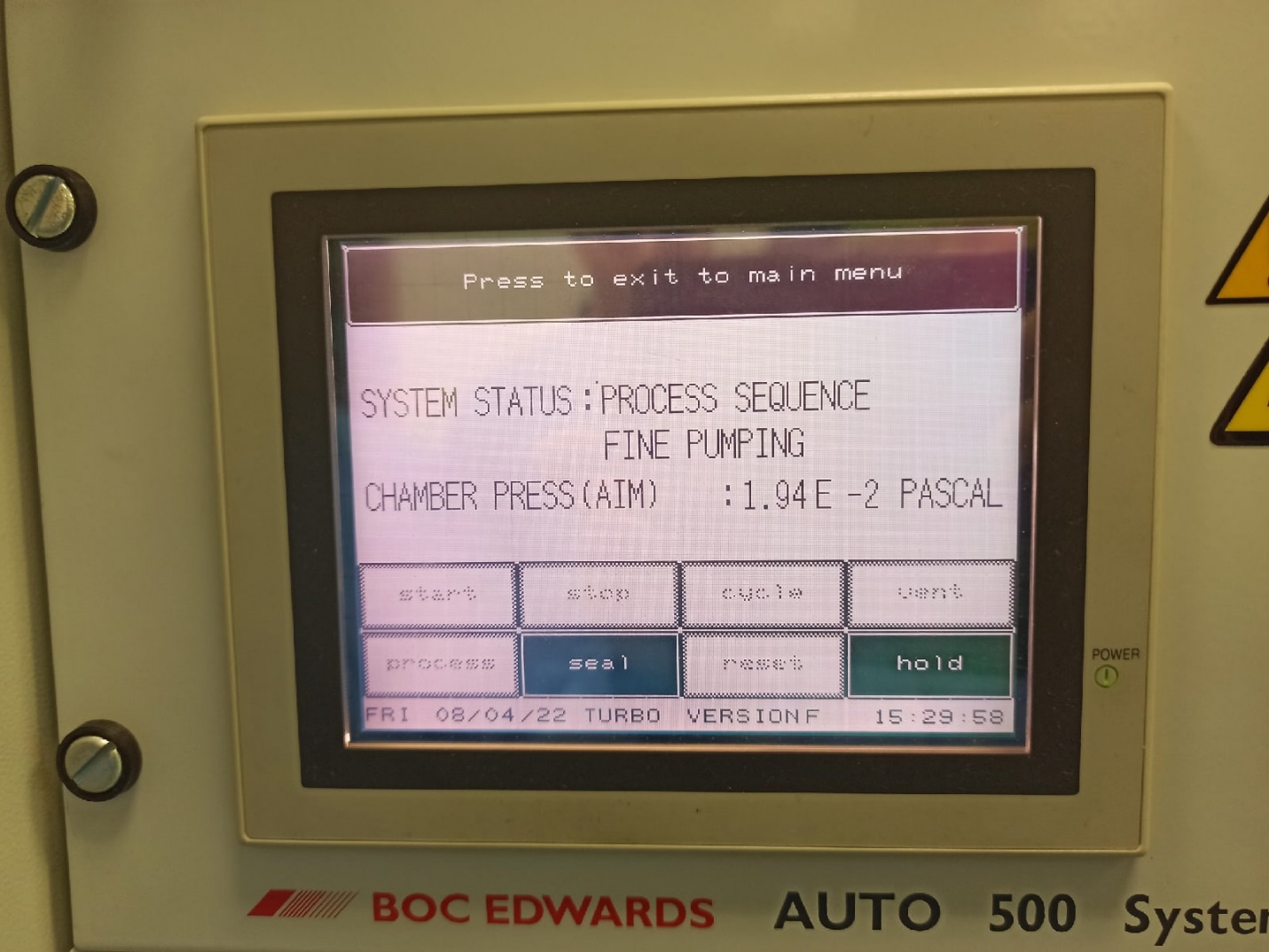

Ниже приведены фотографии с показаниями режимов работы.

|

Рисунок 4 – Фотография 1 с режимом работы A500 |

|

Рисунок 5 – Фотография 2 с режимом работы A500 |

|

Рисунок 6 – Фотография 3 с режимом работы A500 |

|

Рисунок 7 – Фотография 4 с режимом работы A500 |

|

Рисунок 8 – Фотография 5 с режимом работы A500 |

4.2 Профилометрия

Профилометрия проводилась на профилометре Alpha-Step D-300 (рисунок 9).

|

Рисунок 9 – Профилометр D-300 |

Профилометрия – это процесс измерения («снятия») профиля сечения поверхности в плоскости, перпендикулярной к ней и ориентированной в заданном направлении. Устройства, осуществляющие данный процесс называются профилометрами (не путать с профилографами).

Профилометры бывают разными, всё зависит от того, на каком принципе основана процедура профилометрии. Одним из популярных видов профилометров являются стилусные (т.н. контактные) профилометры. Их принцип действия основан на том, что имеющийся датчик оборудован алмазной иглой. Алмазная игла перемещается перпендикулярно проверяемой поверхности, а датчик генерирует сигналы. Сигналы, полученные от датчика, проходят через электронный усилитель, обработка нескольких сигналов позволяет получить усреднённый параметр шероховатости поверхности – усреднённый показатель количественно характеризует неровности поверхности в расчёте на определённую длину.

С помощью данного профилометра можно определить толщину напылённой плёнки. Для этого необходимо расположить образец в профилометре так, чтобы стилус профилометра смог пройти по поверхности полученной плёнки, пройти через край образца и попасть на пустую область. Толщина плёнки будет определяться как разность между средним уровнем поверхности плёнки и тем уровнем, на который перейдёт стилус профилометра после прохода края образца.

В ходе профилометрии измерялись стороны полученных образцов, вид сверху которых изображен на рисунке 24. Левая сторона та, на которой расположены точки 1, 2, 3, 4, 5, верхняя, правая и нижняя стороны расположены по часовой стрелке. На каждой стороне снималось по два значения (h1/h2) с разных мест. Данные по измеренным толщинам плёнок h приведены в таблице 1.

Таблица 1 – Толщины и шероховатости плёнок

Сторона |

h [нм] |

Среднее арифметическое, м |

Среднеквадратичное отклонение, м |

||||

Правая |

71,5/80 |

8,09E-8 |

1,08E-8 |

||||

Нижняя |

99/80 |

||||||

Левая |

81/67 |

||||||

Верхняя |

94/75 |

||||||

Шероховатость |

Ra, нм |

Rq, нм |

8,85E-9 |

3,39E-9 |

|||

bot-rough |

4.6439 |

9.4470 |

|||||

left-rough |

7.5837 |

27.498 |

|||||

right-rough |

11.348 |

14.571 |

|||||

top-rough |

11.844 |

24.825 |

|||||

Average |

8.855 |

19.085 |

|||||

StdDev |

3.391 |

8.505 |

|||||

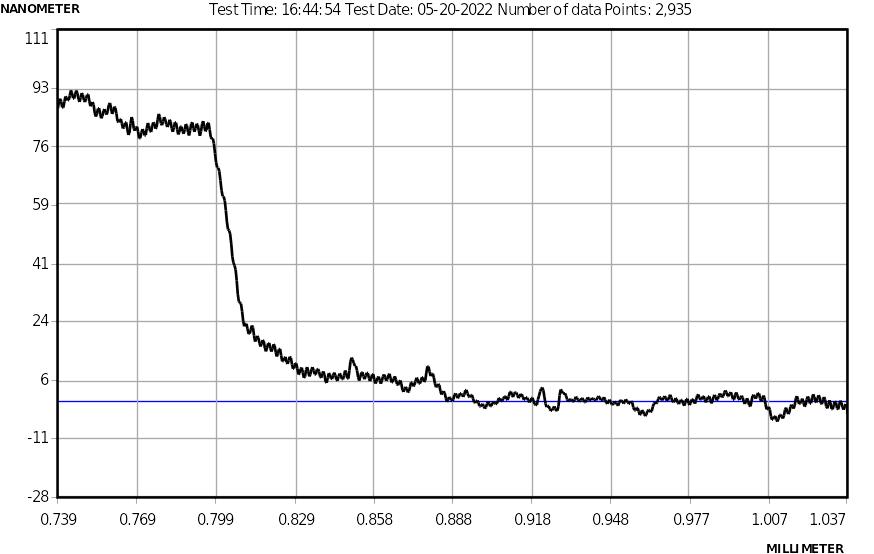

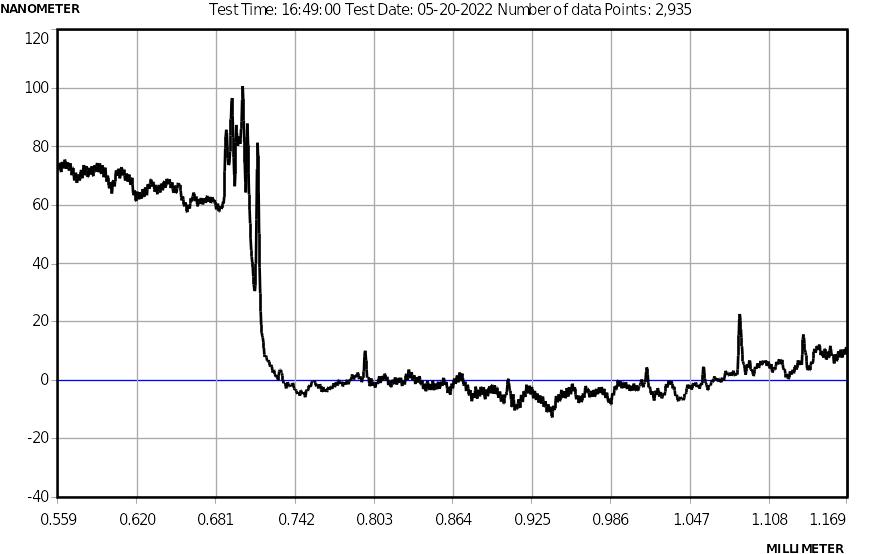

Профилограммы, полученные при профилометрии приведены на рисунках 10–19.

|

Рисунок 10 – Первое измерение на правой стороне |

|

Рисунок 11 – Второе измерение на правой стороне |

|

Рисунок 12 – Первое измерение на нижней стороне |

|

Рисунок 13 – Второе измерение на нижней стороне |

|

Рисунок 14 – Первое измерение на левой стороне |

|

Рисунок 15 – Второе измерение на левой стороне |

|

Рисунок 16 – Первое измерение на верхней стороне |

|

Рисунок 17 – Первое измерение на верхней стороне |

|

Рисунок 18 – Шероховатости поверхностей четырёх сторон |

|

Рисунок 19 – Настройки профилометра |