новая папка 1 / 357356

.pdf3) возврат производства стали – 30…50. Порядок загрузки тигля печи:

1.В первую очередь на дно тигля засыпается флюс состава: 0,01-0,015 кг перлитного песка и 0,03 - 0,05 кг шамотного боя. Загрузка печи начинается с мелкогабаритного стального лома, предохраняющего подину от механических повреждений при последующей загрузке более массивного возврата производства.

2.После завалки первой части стального малогабаритного лома в

количестве около 30% от всей массы производится завалка возврата производства и ферросплавов (никеля и др. материалов). Это обусловлено тем,

что для расплавления габаритного возврата производства требуется большее количество теплоты и времени.

3.После загрузки основной части металлозавалки производится дозагрузка печи только малогабаритным стальным ломом.

4.Завалка и дозагрузка тигля шихтой должна производиться как можно

плотнее.

Запрещается загружать шихту «навалом», т.е. до уровня сливного желоба печи. Максимальная загрузка должна производиться до начала зоны воротника печи. По мере проплавления основной части металлозавалки производится систематическая дозавалка стального лома.

Плавление и отбор технологических проб

После загрузки тигля шихтой печь необходимо включить. Плавление нужно производить на максимально допустимой мощности трансформатора.

Необходимо поддерживать высокую мощность трансформатора путем регулировки реостатом тока возбуждения генератора и включения /отключения по мере проплавления шихты необходимой емкости батареи конденсаторов.

11

Для снижения местного перегрева и размыва футеровки печи необходимо систематически следить за уровнем металла в печи, не допуская образования

«мостов».

Расплавленный металл при подъеме выше линии индуктора может образовать «мост» в виде твердой корки из металла и шлака. Под коркой создается избыточное давление печных газов, что может привести к взрыву тигля. Для устранения подобного явления необходимо печ ь отключить и стальным ломом (с изолированной ручкой) аккуратно пробить несколько отверстий в корке металла. После этого печь необходимо включить и закончить плавление. После полного расплавления шихты (определяется визуально) необходимо довести температуру чугуна: для ц/б чугуна до 1430 - 14500С, для «нирезиста» – 1500 - 15200С, после чего печь отключить и скачать шлак с помощью скребка (рис. 2). После скачивания шлака производится отбор первой пробы на химический состав (рис. 3) и заливка клиновой пробы на отбел структуры (рис. 4).

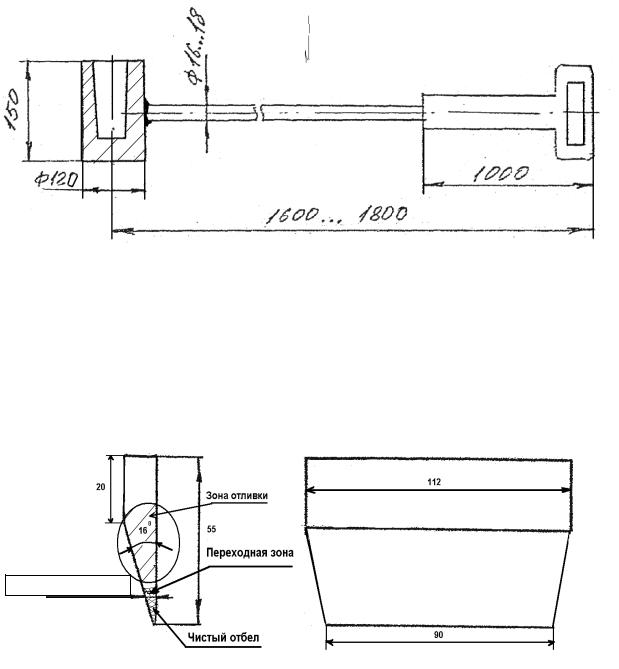

Рис. 2. Эскизы основных типов скребков для скачивания шлака. Материал - конструкционная сталь

12

Рис. 3. Эскиз пробоотборника

Скачиванием первичного шлака и отбором первой пробы на химический состав заканчивается период плавления шихты. Дозагрузка тигля шихтой после отбора пробы на химический состав запрещается.

Величина отбела

Рис. 4. Эскиз клиновой пробы чугуна

При выплавке стали после полного расплавления металлозавалки необходимо довести температуру расплава до 1640-1660ºС и произвести выдержку металла при данной температуре в течение 5 - 10 минут.

При выдержке необходимо наблюдать за поведением шлака: если шлак начинает темнеть и «свертываться», то необходимо срочно выключить печь, удалить часть шлаковой массы, после чего навести новый шлак из расчета: 50%

шамотного боя и 50% перлитного песка до полного закрытия зеркала металла

13

(~ 0,05 – 0,10 кг шамотного боя и 0,01 - 0,015 кг). Толщина слоя шлака должна быть не менее 40 мм. После выдержки печь отключить и поверхность металла очистить от шлака до «чистого зеркала» так, чтобы можно было отобрать пробу без шлака. Скачивать полностью шлак не следует. После очищения поверхности расплава отбирается проба металла на полный химический состав.

После отбора пробы на химический состав дозагрузка печи материалами запрещается.

Проба на химический анализ заливается в сухой кокиль с температурой стенок не более 450С без приемной воронки. В случае невозможности спокойной заливки пробы допускается применение алюминиевой проволоки непосредственно в кокиле (рис. 5).

Рис. 5. Эскиз и фотография стального кокиля с медной плитой

Непосредственно перед выпуском стали из печи необходимо произвести операцию раскисления алюминием (на стальной штанге с изолированной ручкой, при выключенной печи). Алюминий вводится в глубь расплава в количестве 0,02..0,04% от массы стали в печи.

При корректировке химического состава и температуры чугунов

14

необходимо учитывать особенности:

-все материалы вводятся при температуре изотермической выдержки чугуна (для ц/б чугуна – 1430 - 14500С, для «нирезиста» - 1500 - 15200С) на поверхность расплава, тщательно очищенную от шлака;

-крупность материалов для ввода на поверхность расплава: графит -

1- 3 мм, ферросплавы – 10 - 20 мм;

-ориентировочная степень усвоения кремния, марганца и хрома составляет 95%, никеля и меди - 99%;

-после ввода материалов необходимо форсированно нагреть чугун до температуры выпуска;

-если количество вводимого в печь материала превышает 0,5% от металлозавалки, то необходимо залить вторую печную пробу на определение химического состава чугуна.

После введения в сталь легирующих материалов необходимо кратковременно включить печь на максимальную мощность. При достижении расплавом температуры 1640 - 16600С необходимо произвести выдержку в течение 5 - 10 минут, после чего необходимо удалить шлак и повторно залить пробу на химический состав. Для лучшего удаления шлака необходимо применять связыватель печного шлака («Реммос 100G»). После повторного отбора пробы на состав необходимо осуществить выпуск стали.

Выпуск стали нужно производить форсированно, непрерывной широкой струей, без возникновения «веера». Подмазка сливного желоба печи и сливного носка разливочного ковша перед выпуском стали запрещается.

В каждый разливочный ковш ввести на дно навеску ФС30РЗМ30 и на штанге алюминий, согласно расчетам на плавку. Стандартная навеска «мишметалла» составляет 0,04 кг/100 кг стали (% масс.), если нет отдельных технологических указаний на конкретную плавку.

15

Температура выпуска металла из печи

Температура выпуска металла из печи должна быть в пределах: для СЧ03Ц01Б – 1470-15200С, для ЧН15Д7 – 1560-16100С, в зависимости от степени разогрева (промежуточного) ковша и температуры заливки конкретной номенклатуры.

Температура выпуска металла из печи должна находиться в пределах

1650 - 16800С. Температура заливки углеродистых и низколегированных марок стали составляет 1590 - 16200С, если нет отдельных технологических указаний на конкретную номенклатуру отливок и слитков.

Время выдержки, т.е. от момента взятия первой пробы на химический состав и до выпуска металла из печи, должно составлять 20 - 30 минут.

Исходные данные для проведения лабораторных работ. Исходные данные по индивидуальным вариантам представлены в табл. 1.

|

|

|

|

Таблица 1 |

Варианты индивидуальных заданий к лабораторным работам |

||||

|

|

|

|

|

Вариант |

Тип сплава |

Целевая марка |

Дисциплина |

Примечание |

1 |

Чугун |

Л5, Л6 |

|

|

|

|

|

|

|

2 |

Чугун |

СЧ03Ц01Б |

|

|

|

|

|

|

|

3 |

Сталь |

20Л |

|

|

|

|

|

|

|

4 |

Чугун |

ПЛ1, ПЛ2 |

|

Оценить степень и |

5 |

Чугун |

СЧ20 |

|

скорость окисления |

6 |

Чугун |

СЧ10 |

Теория и |

примесей. |

|

|

|

технология |

Кокильные образцы |

7 |

Чугун |

СЧ00 |

||

8 |

Чугун |

П1, П2 |

производства |

|

стали 2 |

|

|||

9 |

Чугун |

ЧН15Д7 |

|

|

|

|

|||

10 |

Сталь |

10Л |

|

|

11 |

Сталь |

20ХФЮ |

|

|

12 |

Сталь |

17ГС |

Разливка стали и |

|

13 |

Сталь |

110Г13Л |

кристаллизация |

Оценить коэффициент |

14 |

Сталь |

15Л |

слитка |

ликвации элементов и |

15 |

Сталь |

5кп |

|

дендритную |

16 |

Сталь |

08Ю |

|

сегрегацию. |

17 |

Сталь |

10 |

|

Темплеты слитков и |

|

|

|

|

кокильные образцы |

18 |

Сталь |

5 |

|

|

|

|

|

|

|

19 |

Сталь |

15Л |

|

|

|

|

|

|

|

20 |

Сталь |

17ГС |

|

|

Все результаты лабораторных работ и наблюдений конспектируются.

16

Общие требования к содержанию отчетов по лабораторной работе

1.Номер, название и цель работы (формулируется самостоятельно).

2.Краткое описание сущности работы, используемых методик расчета, материалов, лабораторного оборудования.

3.Если работа содержит расчеты по стандартным формулам, то сначала записывается формула в общем виде, затем после знака «равно» (=) указываются численные значения параметров уравнения.

4.Письменное оформление выводов по работе.

Вопросы для самопроверки

1.В чем сущность индукционной плавки? В чем её преимущества?

2.Назовите (упрощенно) основные узлы индукционной печи.

3.Перечислите порядок укладки шихтовых материалов в тигель печи. Какой принцип должен соблюдаться?

4.Перечислите порядок отбора технологических проб чугуна и стали.

5.Перечислите требования к качеству основных шихтовых материалов.

6.Перечислите основной технологический инструмент проведения плавки. В чем его назначение?

7.Назовите степень окисления основных легирующих элементов железа при плавке на кислой футеровке.

8.Назовите степень окисления основных легирующих элементов железа при плавке на основной футеровке.

17

Общие требования по технике безопасности при выполнении

лабораторной работы

1.Персонал, обслуживающий электропечь, должен обеспечиваться спецодеждой, обувью и рукавицами по ГОСТ 12.4.103-83, очками типа К по ГОСТ 12.4.013-85.

2.Плавильщики, связанные по условиям работы с подъемом,

транспортированием и установкой грузов при помощи механизмов, должны пройти обучение по специальности стропальщика и иметь удостоверение на право производства этих работ.

3. К работе на индукционных печах допускаются лица не моложе 18 лет,

прошедшие медицинское освидетельствование, хорошо знакомые с металлургическими процессами плавки, хорошо усвоившие положения инструкций по безопасной работе на индукционной печи.

4.Рабочее место плавильщика, площадка и подходы к ней должны быть свободными от посторонних предметов и хорошо освещены.

5.К работе на печи допускается специально обученный персонал,

знающий электропечь, правила ее безопасного обслуживания и правила обращения с расплавленным металлом. Знания обслуживающего персонала должны проверяться ежегодно.

6. Плавильщики, по условиям работы использующие горючие газы,

например природный газ, должны быть обучены и аттестованы в установленном порядке.

7. Все операции на электропечи, такие, как загрузка и добавление шихты,

слив металла, заливка технологических проб чугуна, скачивание шлака и другие операции, должны выполняться при снятом напряжении (отключенная

18

печь).

8.Все электрооборудование должно быть надежно заземлено.

9.Вблизи электропечи и маслонапорной станции, в помещении конденсаторных батарей, должны быть установлены ящики с песком и огнетушители.

10.Запрещается работать в брюках, заправленных в сапоги (брюки должны быть поверх сапог).

11.Запрещается загружать шихту, вести плавку и разливать металл без защитных очков и брезентовых рукавиц.

Библиографический список

1. Тир, Л.Л. Современные методы индукционной плавки / Л.Л. Тир,

Н.И. Фомин. – Москва: Энергия, 1975. – 139 с.

2. Воскобойников, В.Г. Общая металлургия: учеб. для вузов. - В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев. – Москва: Металлургия, 1982.

– 226 с.

19

Технологические операции плавки чугуна и стали в индукционной тигельной печи

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе по дисциплинам «Теория и технология производства стали 2»,

«Разливка стали и кристаллизация слитка»

Роготовский Александр Николаевич Шипельников Алексей Александрович

Редактор Попова О.И.

Подписано в печать . Формат 60х84 1/16. Бумага офсетная. Ризография. Объем 1,3 п.л. Тираж 100 экз. Заказ №

Издательство Липецкого государственного технического университета. Полиграфическое подразделение Издательства ЛГТУ.

398600, Липецк, ул. Московская, 30.

20